1.本发明涉及风电涂料技术领域,具体涉及一种双组份水性风电叶片底面合一涂料及其制备方法。

背景技术:

2.随着我国风电产业的蓬勃发展,对高性能高耐蚀风电叶片涂料的需求用量也随之提高。叶片是风电发电装置中最基础和最关键的组成部件之一,目前实际市场大范围选用玻璃钢复材作为叶片材质,主要就是环氧树脂、不饱和树脂等塑料渗入长度不同的玻璃纤维或碳纤维而做成的增强塑料。但是,以环氧玻璃为基础的增强复材,在风吹日晒紫外老化、沿海高盐雾腐蚀、化学污染、高温高湿、耐雨水侵蚀等工作环境中,容易因化学腐蚀、自然老化等影响,使得叶片逐渐损失原有材质的物化性能。因此通常对风电叶片表层进行涂装保护。

3.风电叶片涂料不仅需要具备长效耐候且高耐蚀等性能,同时还应满足工作环境对涂料所提出的耐磨性、抗冲击性、柔韧性、防低温冰冻等材质性能要求。如此,才能有效保护叶片长期具有光滑表面,用以提高风能转化率。

4.近年来,风电叶片涂料技术不断创新,新技术、新产品不断涌现。但目前市面上仍然以溶剂型风电叶片涂料为主,施工过程及施工后会释放出大量的挥发性溶剂,污染环境,影响生态,存在潜在的不安全隐患。这与以清洁能源著称的风力发电的环保属性极其不符,更是与我国节能减排相悖。虽然有部分企业已经开始使用环保型风电涂料,可目前市面上包括国外同类产品,依然是以底漆加面漆的涂装方案形成涂装体系,这在涂料成本、施工周期、便捷可维护性等方面,依然存在问题。

5.因此,开发一种环保、施工与维护经济便捷、能有效保护叶片长期具有光滑表面以提高风能转化率的风电叶片涂料就成了市场所需。

技术实现要素:

6.本发明的目的之一,就在于提供一种水性风电叶片底面合一涂料,以解决上述问题。

7.为了达到上述目的,本发明采取了以下技术方案。

8.一种水性风电叶片底面合一涂料,包括a组分和b组分,

9.所述a组分各组成如下:水性聚酯多元醇树脂分散体25%~30%;含氟多羟基聚丙烯酸树脂乳液30%~35%;分散剂1%~2%;消泡剂0.2%~0.4%;润湿剂 0.2%~0.4%;流变助剂0.2%~0.4%;光稳定剂0.3%~0.5%;ph值调节剂0.2%~ 0.4%;增稠剂0.2%~0.5%;钛白粉15%~18%;云母粉5%~6%;空心玻璃微珠2%~ 5%;分散介质水14~16.5%;

10.所述b组分为:改性多异氰酸酯100%。

11.以上双组分原料在涂装前以(4~6):(1~2)的比例均匀充分混合反应后使用。

12.优选地,所述改性多异氰酸酯为聚硅

‑

多元醇醚改性多异氰酸酯。

13.本发明的涂料是由a组份和b组份充分混合反应所得。b组分中的水分散型聚硅

‑

多元醇醚改性多异氰酸酯与a组分中的含刚性链段的多羟基基团的丙烯酸树脂,通过化学交联反应形成致密的网状结构;再通过助剂与颜填料的优选配比,赋予涂料所需的物化性能。

14.其中:a、b组份骨架通过化学交联反应本身能形成致密的网状结构防护层,再加上颜填料(如云母粉、玻璃微珠粉等)的协同阻隔防腐功用,将对底材形成系统阻隔屏蔽防腐防护包裹层(使得该涂层具备通用底漆功能),同时骨架中的柔性链段、含氟多羟基基团、si

‑

o键及其它功能助剂(如光稳定剂、玻璃微珠粉等)的共同反应作用下,使得涂层表面更具光滑平整性(提高涂层的光泽度),并具备长久耐候、耐温变等通常面漆才具备的功能防护性能。

15.本发明的涂料,之所以能够底面合一,是因为该产品不仅拥有在风电叶片基材上良好的附着力、柔韧性等机械性能(底漆必备性能),还具有极佳的耐候性、耐蚀性及耐磨性(面漆具备性能)。

16.优选地,所述分散剂为聚羧酸钠盐类分散剂。

17.优选地,所述消泡剂为含硅高分子聚合物消泡剂,比如byk

‑

028。

18.优选地,所述润湿剂为烷基乙氧基醚类润湿剂。

19.优选地,所述流变助剂为改性聚脲类流变剂。

20.优选地,所述光稳定剂为高分子类受阻铵光稳定剂。

21.优选地,所述ph调节剂为铵盐类ph调节剂。

22.优选地,所述增稠剂为碱溶胀式缔合型增稠剂,比如ase

‑

60。

23.优选地,所述钛白粉为金红石型钛白粉。

24.优选地,所述云母粉为绢云母粉。

25.优选地,所述空心玻璃微珠为硅铝基空心玻璃微珠粉。

26.本发明的空心玻璃微珠粉所起作用包括:(1)可有效增强涂料流动性能; (2)对涂层能提供有效的隔热及保温防护功用(高山或海上风电平台需经受昼夜温差大的气温环境);(3)填充增白,提高光泽;(4)一定程度上提高涂层耐温、耐磨性能。

27.优选地,所述分散介质水为去离子水。

28.本发明的目的之二,在于提供一种上述的水性风电叶片底面合一涂料的制备方法,采用的技术方案为,所述a组分的制备包括以下步骤:

29.(1)分别投入水、分散剂、消泡剂、润湿剂、流变剂、光稳定剂,利用搅拌设备以600~800rpm速率分散10~15min,充分搅拌混合均匀;

30.(2)调整(1)的搅拌速率至200rpm~400rpm,再将钛白粉、云母粉、空心玻璃微珠分别投入到(1)中,升高搅拌速率至800rpm~1200rpm进行打浆,充分分散10min~20min;

31.(3)将上述(1)中所得的浆料投入到砂磨机中进行研磨至细度≦20um,得到漆浆;

32.(4)将水性聚酯多元醇树脂分散体、含氟多羟基聚丙烯酸树脂乳液分别投入到分散缸中,在600~800rpm搅拌速率作用下充分分散10~15min,再将ph 调节剂、去离子水、润湿剂、消泡剂相继投入,充分分散10min~15至混合均匀;

33.(5)降低搅拌速率至200rpm~400rpm,将(3)中研磨好的浆液缓慢投入到 (4)中,提升搅拌速率至600rpm~800rpm混合10min~20min至分散均匀;

34.(6)将增稠剂投入到步骤(5)所得的混合物料中,以600rpm~800rpm剪切速率,分散15min~20min,调整涂料至合适黏度,从而得到a组分涂料。

35.本发明的目的之三,在于提供上述涂料在用于沿海或海上风力发电叶片的用途,所述a组分和b组分经混合均匀充分反应后,涂覆在风电叶片上,形成防腐保护胶衣层。

36.优选的,所述风电叶片的基材为玻璃钢。

37.通过上述技术方案,本发明具有以下有益效果:

38.本发明所提供的一种水性风电叶片底面合一涂料,固化速率快,一次性成膜厚度好,表干后可快速2道喷涂,干膜厚度可达250um以上;耐酸、盐、碱化学介质性能优良,特别是耐盐雾性能及人工老化性能均超过3000h,远高于市面同类产品;耐磨、耐冲击、柔韧性能优异,为叶片提供了长效防护。同时底面合一,施工便宜,减少了中间涂层工序,缩短了工期,减少了用工成本,可维护性强,完全满足风电叶片中后段工作环境实际需求。

具体实施方式

39.下面结合实施例,对本发明作进一步描述说明。但本专利的保护范围不局限于具体的实施方式。

40.下述实施例1

‑

3中:

41.水性聚酯多元醇树脂分散体,购自北京佰源by3301,为多元羧酸与多元醇共聚物,50%固含量,羟值110~125mg koh/g,助溶剂乙二醇丁醚;

42.含氟多羟基聚丙烯酸乳液,购自jelee wa

‑

128a,为氟基接枝改性丙烯酸与多羟基丙烯酸共聚物乳液,固含量50%;

43.聚羧酸钠盐类分散剂为sn

‑

5040、含硅高分子聚合物消泡剂为byk

‑

028、烷基乙氧基醚类润湿剂为sinpols x4005、聚醚改性聚二甲基硅氧烷基材润湿剂为byk

‑

333、改性聚脲类流变剂为byk

‑

425、高分子类受阻铵光稳定剂为rianlon uv384

‑

2、铵盐类ph调节剂为amp

‑

95、碱溶胀式缔合型增稠剂为ase

‑

60、硅铝基空心玻璃微珠为超细硅酸铝空心玻璃微珠;

44.亲水性hdi聚异氰酸酯,购自科思创bayhydur xp 2655;

45.本领域技术人员能够理解的,凡是其化学组成与上述市售试剂相同的其他公司的试剂,或者自己合成的相同化学组成的试剂,均可用于并实现本发明,而不限于上述公司及产品牌号。

46.实施例1

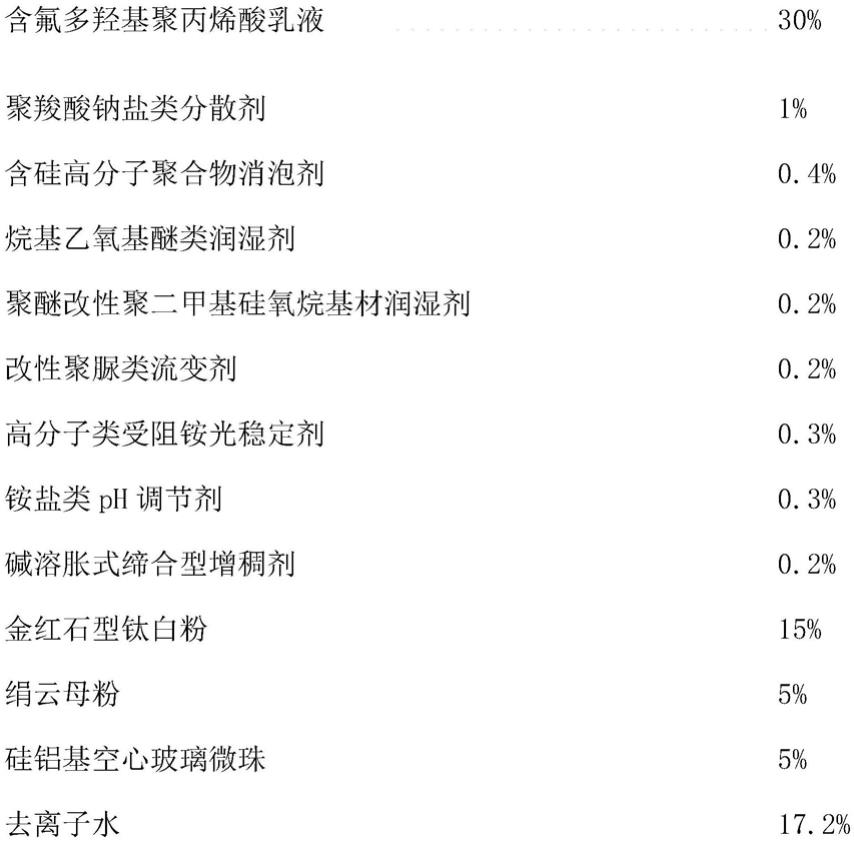

47.一种水性风电叶片底面合一涂料,包括a组份和b组份,所述a组分中各重量百分比为:

48.[0049][0050]

所述b组份为:

[0051]

亲水性hdi聚异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100%。

[0052]

上述涂料的a组分的制备方法,包括以下步骤:

[0053]

(1)分别投入去离子水、聚羧酸钠盐类分散剂、含硅高分子聚合物消泡剂、烷基乙氧基醚类润湿剂、改性聚脲类流变剂、高分子类受阻铵光稳定剂,利用搅拌设备以中速600rpm速率分散10min,充分搅拌混合均匀;

[0054]

(2)调整(1)的搅拌速率至低速300rpm,再将金红石型钛白粉、绢云母粉、硅铝基空心玻璃微珠分别投入到(1)中,升高搅拌速率至高速1000rpm进行打浆,充分分散15min;

[0055]

(3)将上述(1)中所得的浆料投入到砂磨机中进行研磨至细度≦20um,得到漆浆;

[0056]

(4)将水性聚酯多元醇分散体、含氟多羟基聚丙烯酸乳液分别投入到分散缸中,在700rpm搅拌速率作用下充分分散10min,再将铵盐类ph调节剂、去离子水、聚醚改性聚二甲基硅氧烷基材润湿剂、含硅高分子聚合物消泡剂byk

‑

028 相继投入,充分分散10min至混合均匀,测试混合溶液ph值=9;

[0057]

(5)降低搅拌速率至300rpm,将(3)中研磨好的浆液缓慢投入到(4)中,提升搅拌速率至700rpm混合15min至分散均匀;

[0058]

(6)将碱溶胀式缔合型增稠剂ase

‑

60投入到(5)的混合物料中,以 600rpm中速剪

切速率,分散15min,调整涂料至合适黏度,从而得到a组份涂料。

[0059]

以上a组分和b组分原料在涂装前以质量比5:1的比例均匀充分混合,充分反应后使用。

[0060]

涂装两道,干膜厚度为260μm。

[0061]

实施例2

[0062]

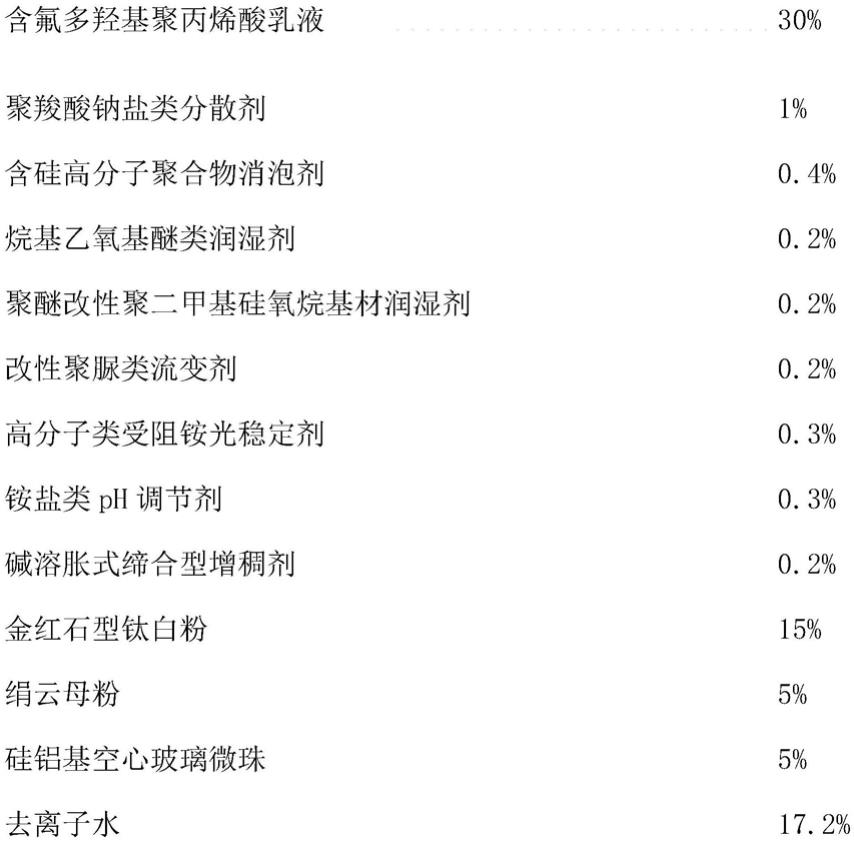

一种水性风电叶片底面合一涂料,其配方包括a组份与b组份,其中:

[0063]

所述a组份中各原料重量比为:

[0064][0065][0066]

所述b组分为:

[0067]

聚硅

‑

多元醇醚改性多异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100%。

[0068]

以上双组份原料在涂装前以4~6:1~2的比例均匀充分混合反应后使用。

[0069]

上述涂料的制备方法,具体步骤同实施例1。

[0070]

上述涂料的施工应用同实施例1。

[0071]

实施例3

[0072]

一种水性风电叶片底面合一涂料,其配方包括a组份与b组份,其中:

[0073]

所述a组份中各原料重量比为:

[0074][0075][0076]

所述b组份为:

[0077]

聚硅

‑

多元醇醚改性多异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100%。

[0078]

以上双组份原料在涂装前以4~6:1~2的比例均匀充分混合反应后使用。

[0079]

上述涂料的制备方法和施工应用同实施例1。

[0080]

上述实施例2和3所用原料的种类和厂家牌号等均与实施例1相同。

[0081]

对实施例1~3所制备的一种水性风电叶片底面合一涂料,进行制板涂膜,统一采用喷涂方式制板(干膜厚度≧250um),并将制得的各实施例涂膜层进行检测,并与市面相关类产品(底漆 面漆方案的风电叶片涂层)进行对比,检测与对比结果见表1。

[0082]

表1.实施例1~3涂膜性能检测结果对比

[0083]

[0084][0085]

从上述表1检测结果记录中可以看到,采用本发明的实施例1~3中各组分配比适量调配,制得的水性风电叶片底面合一涂料的各项性能优异,特别是在耐盐雾性、耐人工加速老化、附着力、耐化学腐蚀性能等方面,与对比1 和对比2(目前市售产品)相比,综合性能更加优异。

[0086]

需要说明的是,风电叶片涂料涂层厚度会对相关性能有一定影响,目前市面上底漆 面漆类产品涂层厚度(用于叶片中后段)至少要大于200um以上,用于叶片尖端涂层往往需要大于300um以上,这是与风电叶片实际工作运转中,涂料涂层受自然环境中多种介质(如雨蚀、风蚀,沙蚀,海水/盐雾侵蚀,颗粒物质撞击磨损等有关,为了更好的保护叶片基

材,也为了延长涂层使用寿命,所以涂层厚度在中后段达到250um以上才会对涂层在实际使用性能上有更好的保证。至于叶片尖端,就更加如此了。同时也并不是涂层厚度约厚越好,过厚会相应增加叶片承重,不能更好的利用不同大小等级的风力来运转叶片发电。这些在风力发电行业,风电叶片设计制造时候都是有相关现行标准的。

[0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。