1.本发明属于高分子复合材料领域,尤其是涉及一种环氧树脂复合材料及其制备方法与应用。

背景技术:

2.环氧树脂是指分子中含有两个以上环氧基团的一类聚合物的总称,它是环氧氯丙烷与双酚a或多元醇的缩聚产物,因其具有强度高,粘结性好,热性能和耐化学腐蚀性能优良等优点被广泛用于航空航天、电子密封及涂料等方面(langer s,ramalho o,derbez m,et al.indoor environmental quality in french dwellings and building characteristics[j].atmospheric environment,2016,128:82~91.)。然而,环氧树脂固化后交联度会变高,这会导致它的耐冲击性变差,无法在高温下使用并且质地也会变得更脆;此外,单纯环氧树脂制成的涂层还不具备抗菌性,这些缺点在一定程度上限制了它的应用(王为宗,陈丽.纳米涂料的研究与发展[j].天津化工,2007(3):13~15.)。因此,在保留环氧树脂原有属性的基础上对其进行改性一直以来是研究的热点之一(何发达,粟时平,付航,等.环氧树脂掺杂微纳米氧化物粒子改性研究综述[j].高压电器,2020,56(3):94~103,110.)。

技术实现要素:

[0003]

本发明的目的在于提供一种环氧树脂复合材料及其制备方法与应用。

[0004]

为了达成上述目的,本发明的解决方案是:

[0005]

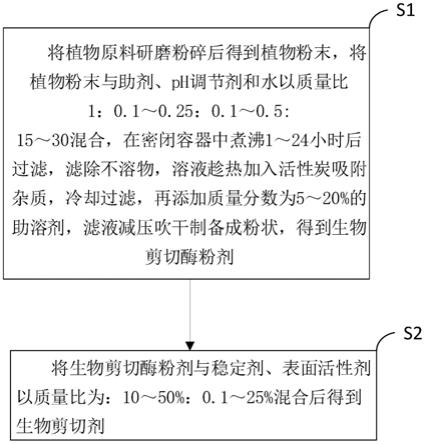

一种环氧树脂复合材料的制备方法,其特征在于,包括如下步聚:

[0006]

(1)将纳米氧化物颗粒mo、模板剂和氨水溶液加入到乙醇中搅拌均匀后加入正硅酸乙酯,将所得混合物进行微波反应,洗涤所得固体制备得到mo/sio2颗粒;

[0007]

(2)将步骤(1)中制备的mo/sio2颗粒和3

‑

氨丙基三乙氧基硅烷加入到甲苯中回流反应,反应结束后用甲苯洗涤所得固体即可制备得到氨基改性的nh2‑

mo/sio2颗粒;

[0008]

(3)将步骤(2)中制得的nh2‑

mo/sio2颗粒分散在agno3水溶液中,然后滴加naoh溶液至溶液刚出现浑浊即可制得分散系1;

[0009]

(4)将双酚a和环氧氯丙烷加热搅拌至互溶制得分散系2;

[0010]

(5)将步骤(3)中制得的分散系1缓慢滴加至步骤(4)中制得的分散系2中,将所得混合物搅拌均匀后加热,然后缓慢滴加naoh溶液,滴加完成后继续加热至缩聚反应完成,降至室温后用甲苯萃取反应产物,用去离子水洗涤萃取液;最后将萃取液蒸馏除去溶剂即可制得所述环氧树脂复合材料。

[0011]

进一步地,步骤(1)中所述的纳米氧化物mo颗粒为纳米mgo颗粒或纳米zno颗粒中的一种。

[0012]

进一步地,步骤(1)中所述的纳米氧化物mo颗粒粒径范围为100

‑

200nm。

[0013]

进一步地,步骤(1)中所述的模板剂选自脂肪醇聚氧乙烯醚,溴化十二烷基三甲基

铵或氯化十二烷基三甲基铵中的一种。

[0014]

进一步地,步骤(1)中所述的微波反应温度为50~80℃,微波反应时间为1.5~4.5h。

[0015]

进一步地,步骤(2)中所述的回流反应时间为6~8h。

[0016]

进一步地,步骤(4)中所述的加热温度为60~80℃。

[0017]

进一步地,步骤(5)中所述的蒸馏除去溶剂为先常压蒸馏再减压蒸馏。

[0018]

所述环氧树脂复合材料的制备方法制得的环氧树脂复合材料,其中,ag/nh2‑

mo/sio2的质量比为0.1~1.0%;mo/sio2/ep的质量比为0.5wt%~2.0%。

[0019]

如前所述的环氧树脂复合材料的制备方法制得的环氧树脂复合材料在光催化降解中的应用。

[0020]

相对于现有的环氧树脂复合材料及其制备方法与应用,本发明的原理和增益效果如下:

[0021]

1.本发明所提供的环氧树脂复合材料的制备方法是将纳米氧化物颗粒mo与模板剂和正硅酸乙酯在碱性条件下通过溶胶

‑

凝胶法制备得到mo/sio2复合颗粒,然后再使用3

‑

氨丙基三乙氧基硅烷对mo/sio2复合颗粒进行改性得到氨基改性的nh2‑

mo/sio2颗粒。在制备mo/sio2复合颗粒过程中使用微波加热对凝胶进行快速老化,这与传统的加热方式相比可大大缩短反应所需的时间,降低成本,具有节能环保的优点。

[0022]

2.本发明所提供的环氧树脂复合材料的制备方法在合成过程中将ag/nh2‑

mo/sio2分散到环氧树脂基体中原位合成了纳米ag/nh2‑

mo/sio2环氧树脂复合材料。由于纳米mgo或zno粉末的加入,所制备的环氧树脂复合材料力学性能和抗菌性能均得到了显著提升;使用复合材料所制备的环氧树脂涂层也具有优异的力学性能和抗菌性能;具体原理如下:加入的纳米mgo粉末是利用其具有耐热性高、力学性能好、环境友好、生产成本低以及持久和广谱抗菌等优点;加入的纳米zno颗粒可作为一种光催化型抗菌剂,而银离子的掺杂可以有效的提高纳米zno的光催化性能。因此,本发明以mo/sio2复合颗粒为载体,只需要加入极微量的银离子就能让所制备的环氧树脂复合材料具有优异的抗菌性能,减少了贵金属银的使用,有效降低了抗菌环氧树脂复合材料的生产成本。

[0023]

3.本发明所提供的环氧树脂复合材料的制备方法还具有工艺简单、条件温和、重复性好以及利于工业化推广等优点,为制备环氧树脂复合材料提供了一种新方法,开拓了新思路。

[0024]

4.本发明所提供的环氧树脂复合材料制成的涂层不仅具有较高力学性能,还具有良好的抗菌活性和光催化降解有机物的性能,在45分钟内对甲基橙光催化降解效率最高可达96%。

具体实施方式

[0025]

下面进一步结合实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,示例中具体的质量、反应时间和温度、工艺参数等也仅是合适范围中的一个示例,本领域的技术人员根据本发明的上述内容做出的一些非本质的改进和调整均属于本发明的保护范围。

[0026]

所用试剂如无特别指出均为商品化试剂,使用前均未进行进一步纯化。

[0027]

本发明实施例部分所使用紫外

‑

可见吸收光谱仪为岛津uv2550;介质阻挡放电装置为华仪宁创dbdi

‑

100。

[0028]

实施例1:

[0029]

环氧树脂复合材料的制备步聚如下:

[0030]

(1)将1g纳米mgo颗粒(粒径100

‑

200nm)、0.01g模板剂脂肪醇聚氧乙烯醚和65ml质量浓度为5%的氨水溶液加入到500ml无水乙醇中搅拌2小时,然后加入1.05g正硅酸乙酯并搅拌均匀,将所得混合物放置到微波反应罐中进行热老化,微波功率为300w,温度80℃的条件下微波反应1.5h,依次用10ml无水乙醇和10ml去离子水洗涤所得固体,将所得固体在110℃烘干2h,然后将烘干的固体粉末移入介质阻挡放电装置中进行低温等离子处理脱除模板剂脂肪醇聚氧乙烯醚,在氧气氛中,温度200℃,电压220v和电流2a条件下处理3.5h,自然冷却至室温即可制得1.28g二氧化硅包覆的mgo/sio2颗粒;

[0031]

(2)将0.5g步骤(1)中制备的mgo/sio2颗粒和0.5ml 3

‑

氨丙基三乙氧基硅烷加入到500ml甲苯中在90℃回流反应7小时,反应结束后用25ml甲苯洗涤所得固体3次,干燥后即可制备得到0.43g氨基改性的nh2‑

mgo/sio2颗粒;

[0032]

(3)将0.1g步骤(2)中制备的nh2‑

mgo/sio2颗粒和1mg硝酸银加入7.0ml质量分数为0.5%的稀硝酸中,搅拌使其充分溶解,然后滴加质量浓度为1%的naoh溶液至观察到刚出现浑浊,制得分散系1;

[0033]

(4)将73.32g环氧氯丙烷和57.20g双酚a放入三颈烧瓶,电动搅拌下加热至在70℃,继续搅拌至环氧氯丙烷和双酚a互溶,制得分散系2;

[0034]

(5)在60℃,将步骤(3)中制得的分散系1缓慢滴加至步骤(4)中制得的分散系2中,电动搅拌25min至体系混合均匀后升温至75℃并继续搅拌,然后缓慢加入59.4ml质量浓度为35%的naoh溶液,控制在78min滴完,再升温至76℃继续搅拌反应4h至缩聚反应完成。将反应产物降至室温后用135.0ml苯萃取2次,合并萃取液使用50ml去离子水将萃取液水洗2~3次,控制萃取液的ph值为7,并且用硝酸银溶液测试没有氯离子;最后将萃取液进行蒸馏,先在80℃下常压蒸馏,后在50℃下减压蒸馏,所得固体产物即为环氧树脂复合材料,记为ag/nh2‑

mgo/sio2‑

ep。

[0035]

将所制备的环氧树脂复合材料ag/nh2‑

mgo/sio2‑

ep制成涂层然后进行性能测试;其中,ag/nh2‑

mgo/sio2‑

ep涂层的制备按gb/t1727

‑

1992中所提供的方法制备,具体步骤如下:将符合gb/t2520

‑

2017规范的马口铁片剪裁制成尺寸为50mm

×

120mm

×

0.3mm的试板,按照gb9271

‑

1988中对试板的规定对试板进行清洁工作。将ag/nh2‑

mgo/sio2‑

ep和固化剂聚酰胺树脂(质量比为1∶1)混合并加热搅拌,然后用刮涂器在马口铁试板上均匀刮涂ag/nh2‑

mgo/sio2‑

ep材料,最后在温度23℃和相对湿度50%的条件下静置固化2天后测试其各项性能。所制备ag/nh2‑

mgo/sio2‑

ep涂层的抗菌性能按执行标准qb/t 2591

‑

2003(qb/t 2591

‑

2003,抗菌塑料抗菌性能试验方法和抗菌效果[s].北京:中华人民共和国国家发展改革委员会,2003.)采用贴膜法进行检测,考察抗菌塑料与测试菌接触24h后的抑菌率。菌落总数的测定按gb/t 4789.2

‑

2016(gb/t 4789.2

‑

2016,食品微生物学检验菌落总数测定[s].北京:中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局,2016.)操作,抗菌率按下式进行计算:

[0036]

r%=(b

‑

a)/b

×

100%

[0037]

式中:r:抗菌率,%;a:ag/nh2‑

mgo/sio2‑

ep涂层样品培养24小时后的平均回收菌落数;b:空白对照样品培养24小时后的平均回收菌落数,空白对照样为由纯ep和固化剂聚酰胺树脂(质量比为1∶1)按照相同的方法制成的涂层。

[0038]

使用附着力测试仪,根据gb/t 1720

‑

1979(1989)《漆膜附着力测定法》中的方法对制得的ag/nh2‑

mgo/sio2‑

ep涂层进行附着力等级测试(全国涂料与颜料标准化技术委员会.gb/t1720

‑

1979(1989).漆膜附着力测定法[s].北京:中国标准出版社.1989.)。使用qcj漆膜冲击器,根据gb/t 1732

‑

1993《漆膜耐冲击性测定法》中的方法对对制得的ag/nh2‑

mgo/sio2‑

ep涂层进行抗冲击强度测试(全国涂料与颜料标准化技术委员会.gb/t1732

‑

1993.漆膜耐冲击测定法[s].北京:中国标准出版社.1993.)。使用铅笔硬度计,按照gb/t6739

‑

2006《色漆和清漆铅笔法测定漆膜硬度》对所得的固化后的ag/nh2‑

mgo/sio2‑

ep涂层进行硬度测试(全国涂料与颜料标准化技术委员会.gb/t6739

‑

2006.色漆和清漆铅笔法测定漆膜硬度[s].北京:中国标准出版社.2006.)。

[0039]

结果表明:本发明所制备的ag/nh2‑

mgo/sio2‑

ep涂层与纯ep和固化剂聚酰胺树脂(质量比为1∶1)按照相同的方法制成的涂层相比,具有以下显著效果:

[0040]

附着力由2级提高到1级;

[0041]

抗冲击强度(50kg

·

cm)由有裂痕提高到无裂痕;

[0042]

硬度由1h提高到3h;

[0043]

对于大肠杆菌和金黄色葡萄球菌的抗菌率分别由0%和0%提高到了75.1%和87.9%。

[0044]

因此,依照本发明的制备方法所制备的ag/nh2‑

mgo/sio2‑

ep涂层不仅具有较高力学性能还具有良好的抗菌活性。

[0045]

对所制备的ag/nh2‑

mgo/sio2‑

ep环氧树脂复合材料进行光催化性能研究,具体步骤如下:使用尺寸为50mm

×

120mm

×

0.3mm的玻璃片为底板,玻璃片使用前放入超声波清洗器中清洗,然后再使用无水乙醇冲洗,晾干后备用;将ag/nh2‑

mgo/sio2‑

ep环氧树脂复合材料与固化剂聚酰胺树脂按质量比1∶1进行固化,洁净的玻璃片作为底板进行双面涂膜后晾干备用;配置质量浓度为20mg/l的甲基橙溶液;取25ml甲基橙溶液放入到烧杯中,插入涂膜后的玻璃片(确保甲基橙溶液能完全淹没涂层),然后放入转子搅拌30min,以达到吸附平衡;在恒温25℃和不断搅拌条件下进行光催化降解反应,可见光源为300w的氙灯,每隔5分钟,取0.5ml溶液用紫外

‑

可见吸收光谱仪(甲基橙特征吸收波长为464nm)检测甲基橙的浓度变化;检测结果表明:所制备ag/nh2‑

mgo/sio2‑

ep环氧树脂复合材料涂层在可见光激发下对甲基橙具有很高的催化降解效率,在50分钟内降解率可达到86%。

[0046]

实施例2:

[0047]

环氧树脂复合材料的制备参考实施例1,不同之处在于将mgo颗粒(粒径100

‑

200nm)换成zno颗粒(粒径100

‑

200nm),其余步骤均同实施例1,将所得环氧树脂复合材料记为ag/nh2‑

zno/sio2‑

ep。ag/nh2‑

zno/sio2‑

ep涂层的制备和性能表征均同实施例1。结果表明:本发明所制备的ag/nh2‑

zno/sio2‑

ep涂层与纯ep和固化剂聚酰胺树脂(质量比为1∶1)按照相同的方法制成的涂层相比,具有以下显著效果:

[0048]

附着力由2级提高到1级;

[0049]

抗冲击强度(50kg

·

cm)由有裂痕提高到无裂痕;

[0050]

硬度由1h提高到2h;

[0051]

对于大肠杆菌和金黄色葡萄球菌的抗菌率分别由0%和0%提高到了82.7%和91.4%。

[0052]

对所制备的ag/nh2‑

zno/sio2‑

ep环氧树脂复合材料制成的涂层进行光催化性能研究,具体步骤参考实施例1,结果表明:所制备ag/nh2‑

zno/sio2‑

ep环氧树脂复合材料涂层在可见光激发下对甲基橙具有很高的催化降解效率,在45分钟内降解率可达到96%。

[0053]

实施例3:

[0054]

环氧树脂复合材料的制备参考实施例1,不同之处在于将步骤(1)中的模板剂脂肪醇聚氧乙烯醚换成溴化十二烷基三甲基铵,其余步骤均同实施例1,将所得环氧树脂复合材料记为ag/nh2‑

mgo/sio2‑

ep

‑

2。ag/nh2‑

mgo/sio2‑

ep

‑

2涂层的制备和性能表征均同实施例1。结果表明:本发明所制备的ag/nh2‑

mgo/sio2‑

ep

‑

2涂层与纯ep和固化剂聚酰胺树脂(质量比为1∶1)按照相同的方法制成的涂层相比,具有以下显著效果:

[0055]

附着力由2级提高到1级;

[0056]

抗冲击强度(50kg

·

cm)由有裂痕提高到无裂痕;

[0057]

硬度由1h提高到2h;

[0058]

对于大肠杆菌和金黄色葡萄球菌的抗菌率分别由0%和0%提高到了75.3%和87.6%。

[0059]

对所制备的ag/nh2‑

mgo/sio2‑

ep

‑

2环氧树脂复合材料进行光催化性能研究,具体步骤参考实施例1,结果表明:所制备ag/nh2‑

mgo/sio2‑

ep

‑

2环氧树脂复合材料涂层在可见光激发下对甲基橙具有很高的催化降解效率,在50分钟内降解率可达到88%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。