1.本发明属于紫外阻隔材料技术领域,特别是涉及一种紫外阻隔涂料及其制备方法和应用。

背景技术:

2.近几年来,随着光伏行业的快速发展,双面光伏组件成为当下高效光伏组件封装的主流方式之一。双面光伏组件的正面和背面均能发电,较常规的单面光伏组件,其发电量更多。双面光伏组件背面透光材料的选择主要为玻璃背板和透明背板。传统玻璃背板,如双玻光伏组件,不仅存在工艺难度大、良品率低等工艺问题,还存在重量重、难安装、破损率高等应用方面的问题。欧洲劳动法规要求,单人单次搬重不能超过25kg,然而目前采用双玻封装的大功率光伏组件远远超过25kg的重量。在这样的行业背景下,如果使用透明背板,可以有效地解决双玻光伏组件的上述工艺和应用方面的问题。

3.尽管各光伏企业已经意识到了透明背板的诸多好处,但市场上一直没有很好的透明背板产品,主要是由于透明背板在技术水平上的限制。透明背板由于材料特性和使用方面的要求,具有超高的透光率,将会导致太阳光中的紫外线可以穿透整个透明背板,对透明背板的内层材料造成破坏。

4.因此,研发一款既具有高透明性,又具备优良耐候性、耐老化和紫外截止功能的透明背板对于光伏行业具有重要的意义。而常规的紫外吸收剂为有机紫外吸收剂,比如二苯甲酮类、水杨酸酯类、苯并三唑类、三嗪类等,在紫外线的长期照射下容易失效,长期可靠性不佳,容易黄变,进而影响透光率及背板使用寿命,降低发电量,甚至损坏背板。因此,目前人们倾向于添加无机紫外吸收剂,如申请号cn201810766248.7提供了一种耐候性透明涂料及其应用,该涂料通过添加无机填料(如纳米氧化锌)能改善其耐候性,但该无机填料为无机材料,而涂料的主要成分为有机材料,且该无机填料基本不会参与至涂料的固化交联网络中,因此,在后续的使用过程中,固化后的涂层中的无机填料容易与涂层发生相分离,而相分离后的无机填料容易迁移至涂层表面,影响光伏背板的耐老化和耐黄变性能,并影响其透光率,导致光伏背板长期户外使用的可靠性和稳定性差。

技术实现要素:

5.本发明的目的之一在于克服现有技术的不足,提供一种紫外阻隔涂料的制备方法,该制备方法的工艺简单,能安全合成出大量纳米氧化锌,进而能制得具有高透光率、高紫外阻隔性能、耐黄变的紫外阻隔涂料,且纳米氧化锌在该紫外阻隔涂料固化后的涂层中不易迁移,进而涂层的耐老化和耐黄变性能稳定。

6.本发明的目的之二在于克服现有技术的不足,提供一种具有高透光率、高紫外阻隔性能和耐黄变的紫外阻隔涂料,且该紫外阻隔涂料固化后的涂层的性能稳定,能适用于制备光伏背板。

7.本发明的目的之三在于克服现有技术的不足,提供一种紫外阻隔涂料的应用方

法,以制得涂覆型的光伏背板,提高光伏背板的透光率、耐老化和耐黄变性能,且光伏背板与封装胶膜的粘接性能好,能进一步提升光伏组件长期户外使用的可靠性和稳定性。

8.基于此,本发明公开了一种紫外阻隔涂料的制备方法,包含如下步骤:

9.步骤一,将定量的碱液和碳酸盐加入水中溶解得到混合液,并将锌盐加入水中溶解,然后滴加混合液和锌盐溶液,再搅拌均匀,静置陈化,以析出沉淀,清洗沉淀至中性,烘干,煅烧,得到纳米氧化锌;

10.步骤二,将所述纳米氧化锌加入含有羟基和酸性基团的聚合物中,并加入有机溶剂和树脂,研磨均匀,得到纳米氧化锌分散液;

11.步骤三,取定量的所述纳米氧化锌分散液,加入氟碳树脂、丙烯酸树脂、有机溶剂、固化剂和催化剂配置,即得紫外阻隔涂料。

12.优选地,所述纳米氧化锌的粒径为10

‑

80nm,纳米氧化锌的粒径通过反应过程中氢氧根与碳酸根的摩尔比、静置陈化时间及煅烧温度调节。

13.优选地,步骤一中,所述搅拌的时间为0.5

‑

2h,静置陈化的时间为2h以上,优选为4

‑

6h,烘干的温度为60

‑

105℃、优选为80

‑

90℃,煅烧的时间为2

‑

4h,煅烧的温度为200

‑

600℃、优选为300

‑

500℃。

14.优选地,步骤一中,所述碱液为强碱(如氢氧化钠、氢氧化钾、氢氧化锂或氢氧化铯),优选为氢氧化钠;所述碳酸盐为碳酸钠、碳酸钾、碳酸锂或碳酸铯,优选为碳酸钠;所述锌盐为氯化锌、硫酸锌、硝酸锌或醋酸锌。

15.优选地,步骤一中,所述碱液与碳酸盐的摩尔比为1

‑

6:1;所述锌盐与碱液的摩尔比为2

‑

5:1

‑

6。

16.优选地,步骤一中,采用双向滴加方式将所述混合液和锌盐溶液共同滴加到容器中。

17.优选地,步骤二中,所述含有羟基和酸性基团的聚合物的分子结构式为和中的至少一种,例如,所述含有羟基和酸性基团的聚合物为聚乳酸

‑

羟基乙酸共聚物、聚乙二醇

‑

聚酸羟基乙酸共聚物和聚乙醇酸中的至少一种。

18.优选地,步骤二中,所述树脂为丙烯酸嵌段共聚物。所述丙烯酸嵌段共聚物是丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯、甲基丙烯酸甲酯和甲基丙烯酸正丁酯中至少两种单体的共聚物;或者,所述丙烯酸嵌段共聚物是甲基丙烯酸酯、多官能丙烯酸酯单体(或其他多官能烯烃单体)的共聚物;亦或,所述丙烯酸嵌段共聚物是丙烯酸、甲基丙烯酸及其衍生物(如酯类、腈类、酰胺类)聚合制成的一类热塑性树脂;

19.步骤二中,所述有机溶剂为丙二醇甲醚醋酸酯、乙酸乙酯和乙酸丁酯中的至少一种。

20.其中,步骤二中,所述含有羟基和酸性基团的聚合物的质量为氧化锌的1

‑

10%、优选为5%;所述树脂与氧化锌的质量比为0.5

‑

1.2:1、优选为1:1;所述有机溶剂的质量为氧化锌的30

‑

70%、优选为50%。

21.优选地,步骤三中,还向所述纳米氧化锌分散液中加入无机填料和助剂中的至少一种。

22.进一步优选地,步骤三中,所述纳米氧化锌分散液、氟碳树脂、丙烯酸树脂、无机填

料、有机溶剂、助剂、固化剂和催化剂的质量比为0.5

‑

5:100:10:55:30:10:20:0.5、优选为1

‑

4:100:10:55:30:10:20:0.5。

23.其中,所述无机填料为消光粉,优选为纳米二氧化硅消光粉;

24.所述助剂为分散剂、流平剂、消泡剂、表面活性剂、抗氧剂和光稳定剂中的至少一种,优选为所述助剂由如下质量百分比的组分组成:乙烯

‑

丙烯酸共聚物分散剂40%、烷基改性聚硅氧烷流平剂20%、改性丙烯酸流平剂20%、聚硅氧烷消泡剂10%、聚醚改性硅油3%、受阻酚抗氧剂2%和光稳定剂5%;

25.其中,所述受阻酚抗氧剂为2,8

‑

二叔丁基

‑4‑

甲基苯酚、四[β

‑

(3,5

‑

二叔丁基,4

‑

羟基苯基)丙酸]季戊四酯醇、β

‑

(3,5

‑

二叔丁基,4

‑

羟基苯基)丙酸十八碳醇酯、1,3,5

‑

三甲基

‑

2,4,6

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯甲基)苯、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸异辛醇酯、二缩三乙二醇双[β

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酸酯]和三甘醇双β

‑

(3

‑

叔丁基

‑4‑

羟基

‑5‑

甲基苯基)丙酸酯中的至少一种;

[0026]

所述光稳定剂为2

‑

羟基

‑4‑

甲氧基二苯甲酮、2

‑

羟基

‑4‑

正辛氧基二苯甲酮、双(2,2,6,6

‑

四甲基哌啶基)癸二酸酯、2

‑

(2

‑

羟基

‑

3,5

‑

二特戊基苯基)苯并三唑、聚丁二酸(4

‑

羟基

‑

2,2,6,6

‑

四甲基

‑1‑

哌啶乙醇)酯、2'

‑

(2'

‑

羟基

‑

3'

‑

叔丁基

‑

5'

‑

甲基苯基)

‑5‑

氯苯并三唑和2,4

‑

二

‑

叔丁基

‑6‑

(5

‑

氯代苯并三唑

‑2‑

基)苯酚中的至少一种。

[0027]

优选地,所述氟碳树脂为聚三氟氯乙烯、聚四氟乙烯、聚偏氟乙烯、四氟乙烯/六氟化丙烯共聚体、乙烯/四氟乙烯共聚体、乙烯/三氯氟乙烯共聚体、乙烯/过氟化乙烯共聚体、乙烯

‑

全氟烷基乙烯基醚共聚物的一种或多种按任意配比混合组成;

[0028]

所述丙烯酸树脂是将丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯和甲基丙烯酸甲酯、甲基丙烯酸正丁酯的一种或多种按任意配比混合后,经交联形成的具有网络结构的丙烯酸酯聚合物;

[0029]

所述有机溶剂为丙二醇甲醚醋酸酯、乙酸乙酯和乙酸丁酯中的至少一种;

[0030]

所述固化剂为异氰酸酯三聚体,如甲苯二异氰酸酯三聚体、六亚甲基二异氰酸酯三聚体、二苯甲烷二异氰酸酯三聚体和异佛尔酮二异氰酸酯三聚体中的至少一种;

[0031]

所述催化剂为有机锡催化剂,如二(十二烷基硫)二丁基锡、二醋酸二丁基锡和二丁基锡二月桂酸酯中的至少一种。

[0032]

本发明还公开了一种紫外阻隔涂料,其采用上述的一种紫外阻隔涂料的制备方法制得。

[0033]

本发明还公开了一种紫外阻隔涂料的应用,将上述的一种紫外阻隔涂料涂覆于基材的表面,加热固化,即得光伏背板,该光伏背板起到粘结和保护光伏组件的作用。

[0034]

优选地,所述涂覆的方法选用挤出涂布、网纹涂布、滚轮涂布、刮刀涂布、喷涂或丝网印刷,优选为涂覆于基材的正面和背面;

[0035]

所述固化的温度为80

‑

180℃、时间为1min

‑

5min;紫外阻隔涂料固化后的厚度为5

‑

25μm。

[0036]

优选地,所述基材选自聚对苯二甲酸丙二醇酯薄膜、聚碳酸酯薄膜、聚萘二甲酸乙二醇酯薄膜、聚对苯二甲酸丁二醇酯薄膜、聚对苯二甲酸乙二醇酯薄膜或聚甲基丙烯酸甲酯薄膜;

[0037]

优选地,所述基材厚度为100

‑

300μm。

[0038]

其中,常规加入碳酸盐(以na2co3为例)与锌盐(以zn(no3)2为例)反应制得纳米氧化锌的方法的反应方程式为:2na2co3 2zn(no3)2 h2o=4nano3 zn2co3(oh)2 co2,这种方法在反应过程中有气体co2产生;而本发明在该纳米氧化锌的合成过程中同时加入了碳酸盐(以na2co3为例)和碱液(以naoh为例)来与锌盐(以zn(no3)2为例)反应制得纳米氧化锌,其反应方程式为:na2co3 2zn(no3)2 2naoh=4nano3 zn2co3(oh)2,当然,在该反应过程中,通过调节碳酸根与氢氧根的摩尔比,还能产生沉淀zn4(co3)2(oh)2和/或zn5(co3)2(oh)3,该反应过程中并没有气体产生,因此其规模化生产安全。此外,常规加入碱液(以naoh为例)与锌盐(以zn(no3)2为例)反应制得纳米氧化锌的方法的反应方程式为:znno3 naoh=zn(oh)2=zno h2o,可见,单独引入碱液,尽管其没有气体产生,但该反应并不能产生碱式碳酸锌,进而所得纳米氧化锌的合成原理、粒径等与本发明也不相同。进一步,本发明在该纳米氧化锌的合成过程中,所用的溶剂为水,能通过水挥发回收合成过程中产生的盐,所以,不会造成水污染和资料浪费。

[0039]

而且,添加常规有机紫外吸收剂的紫外阻隔涂料,由于有机紫外吸收剂在吸收紫外的同时,自身也会发生物理或化学变化,从而黄变严重;而本发明所制得的紫外阻隔涂料,其以合成的纳米氧化锌为紫外吸收剂,即紫外吸收剂完全为无机紫外吸收剂,因此,所得紫外阻隔涂料的耐黄变和耐老化性能更好,进而光伏背板的黄变和老化也显著下降。

[0040]

进一步,相比常规添加无机紫外吸收剂的紫外阻隔涂料,本发明所制得的紫外阻隔涂料将纳米氧化锌加入含有羟基和酸性基团的聚合物中,以对纳米氧化锌表面进行修饰,这样,纳米氧化锌能与该聚合物的酸性基团形成化学键,而该聚合物的表面裸露出羟基(如图7所示),因此,在紫外阻隔涂料的固化过程中,一方面,裸露的该羟基能与固化剂反应(例如,r1‑

nco ho

‑

r2=r1‑

nh

‑

c(o)or2),另一方面,氟碳树脂和丙烯酸树脂发生交联;如此,该纳米氧化锌能间接参与紫外阻隔涂料的固化过程,并进入该紫外阻隔涂料的固化交联网络中,与该固化交联网络形成稳定的结构(如图8所示),以免在光伏背板使用过程中无机的纳米氧化锌与固化后的有机涂层发生相分离,进而有效避免无机的纳米氧化锌迁移至固化后的有机涂层的表面而导致该有机涂层的耐黄变、耐老化及紫外阻隔性能下降。

[0041]

与现有技术相比,本发明至少包括以下有益效果:

[0042]

1、本发明的紫外阻隔涂料的制备方法,其工艺简单,且能合成出大量的粒径均匀、尺寸达纳米级别的纳米氧化锌,且该合成过程无气体产生,其规模化生产安全;再将形成的纳米氧化锌分散液与氟碳树脂、丙烯酸树脂、有机溶剂和固化剂混合,能够得到具有高透光率、高紫外阻隔性能和耐黄变的紫外阻隔涂料,从而能保证光伏背板长期户外使用的高透光率,进而进一步提高光伏组件的发电量,还能与封装胶膜(如eva、poe)具有良好的粘结性;因此,本发明所制得的紫外阻隔涂料仅需涂覆于基材两面(即正面和背面),固化,即能实现光伏背板的快速涂覆生产,精简了工艺流程,成本低,所制备的光伏背板还具有优异的透光率、耐老化和耐黄变性能,进一步提升光伏背板和光伏组件在长期户外使用过程中的可靠性和稳定性。

[0043]

2、具体地,相比有机紫外吸收剂,本发明所制得的紫外阻隔涂料添加的纳米氧化锌为无机紫外吸收剂,其耐黄变和耐老化性能更好;而且,本发明将纳米氧化锌加入含有羟基和酸性基团的聚合物中,该纳米氧化锌能与该聚合物的酸性基团形成化学键,而该聚合物表面裸露的羟基能与丙烯酸树脂及固化剂反应,以使该纳米氧化锌能与该紫外阻隔涂料

的固化交联网络形成稳定的结构,有效避免纳米氧化锌发生迁移,从而能确保光伏背板户外长期使用过程中的透光率、耐老化和耐黄变性能,进而进一步提升光伏背板和光伏组件长期户外使用的可靠性和稳定性。

[0044]

3、本发明所制得的紫外阻隔涂料的可见光透光率高:400

‑

1100nm波长范围的光透过率大于95%;其紫外阻隔性能好:280

‑

380nm波长范围的光透过率可小于2%,280

‑

360nm波长范围的光透过率可小于0.03%;且在基材表面具有优异的剥离强度、耐老化和耐黄变性能,该紫外阻隔涂料能应用于制备光伏背板,以进一步提升光伏背板和光伏组件长期户外使用过程中的透光率、耐黄变和耐老化性能的稳定性。

附图说明

[0045]

图1是本发明的一种光伏背板的结构示意图。

[0046]

图2是实施例1合成的纳米氧化锌的sem图。

[0047]

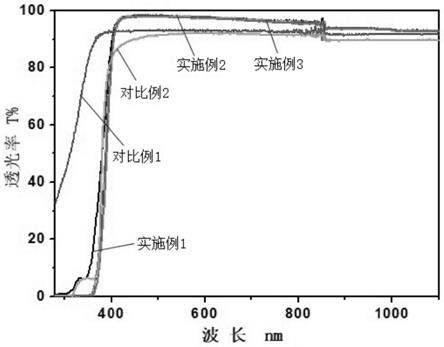

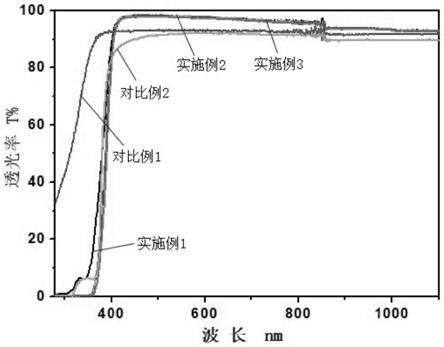

图3是分别采用实施例1

‑

3及对比例1

‑

2的涂料制备的光伏背板的透光率数据图。

[0048]

图4是实施例6合成的纳米氧化锌的sem图。

[0049]

图5是实施例7合成的纳米氧化锌的sem图。

[0050]

图6是实施例8合成的纳米氧化锌的sem图。

[0051]

图7是含有羟基和酸性基团的聚合物修饰在纳米氧化锌表面的分子结构示意图。

[0052]

图8是本发明的一种紫外阻隔涂料固化后的分子结构示意图。

[0053]

附图标号说明:涂层1;基材2。

具体实施方式

[0054]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0055]

实施例1

[0056]

本实施例的一种紫外阻隔涂料的制备方法,包括如下步骤:

[0057]

步骤一,将氢氧化钠和碳酸钠按摩尔比3:1加入水中溶解形成混合液,之后将硝酸锌加入水中溶解,硝酸锌与氢氧化钠的摩尔比为5:6,然后采用双向滴加方法将混合液与锌盐溶液共同滴加至容器中,滴加完毕后,搅拌0.5h,静置陈化4h,以析出沉淀,再清洗沉淀至中性,80℃下烘干,之后放入马弗炉中于500℃下煅烧4h,得到纳米氧化锌。

[0058]

步骤二,将纳米氧化锌加入含有羟基和酸性基团的聚合物中,并加入醋酸丁脂和丙烯酸嵌段共聚物,研磨均匀,得到纳米氧化锌分散液。

[0059]

步骤三,将纳米氧化锌分散液、氟碳树脂、丙烯酸树脂、无机填料、有机溶剂、助剂、固化剂和催化剂按质量配比1:100:10:55:30:10:20:0.5配置,即得本实施例的紫外阻隔涂料。

[0060]

其中,步骤二中的含有羟基和酸性基团的聚合物为聚乳酸

‑

羟基乙酸共聚物和聚乙醇酸的混合物;步骤三中的催化剂为有机锡催化剂,固化剂为异氰酸酯三聚体,无机填料为消光粉。

[0061]

实施例2

[0062]

本实施例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:

[0063]

步骤三中,将纳米氧化锌分散液、氟碳树脂、丙烯酸树脂、无机填料、有机溶剂、助剂、固化剂和催化剂按质量配比2:100:10:55:30:10:20:0.5配置得到本实施例的紫外阻隔涂料。

[0064]

实施例3

[0065]

本实施例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:

[0066]

步骤三中,将纳米氧化锌分散液、氟碳树脂、丙烯酸树脂、无机填料、有机溶剂、助剂、固化剂和催化剂按质量配比3:100:10:55:30:10:20:0.5配置得到本实施例的紫外阻隔涂料。

[0067]

实施例4

[0068]

本实施例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:

[0069]

步骤三中,将纳米氧化锌分散液、氟碳树脂、丙烯酸树脂、无机填料、有机溶剂、助剂、固化剂和催化剂按质量配比4:100:10:55:30:10:20:0.5配置得到本实施例的紫外阻隔涂料。

[0070]

实施例5

[0071]

本实施例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:

[0072]

步骤一中,合成纳米氧化锌的搅拌时间为2h,静置陈化6h,清洗沉淀至中性后,于90℃下烘干,之后放入马弗炉中于400℃下煅烧2h。

[0073]

实施例6

[0074]

本实施例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:

[0075]

步骤一中,合成纳米氧化锌的搅拌时间为2h,静置陈化6h,清洗沉淀至中性后,于90℃下烘干,之后放入马弗炉中于300℃下煅烧2h。

[0076]

实施例7

[0077]

本实施例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:步骤一中,碱液为氢氧化钾,碳酸盐为碳酸钾,碱液与碳酸盐的摩尔比为1:1,锌盐为醋酸锌,锌盐与碱液的摩尔比为4:1。

[0078]

实施例8

[0079]

本实施例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:

[0080]

步骤一中,碱液为氢氧化钾,碳酸盐为碳酸钾,碱液与碳酸盐的摩尔比为6:1,锌盐为醋酸锌,锌盐与碱液的摩尔比为2:3。

[0081]

对比例1

[0082]

本对比例的一种涂料的制备方法与实施例1基本相同,其区别仅在于:

[0083]

步骤三中,将纳米氧化锌分散液、氟碳树脂、丙烯酸树脂、无机填料、有机溶剂、助剂、固化剂和催化剂按质量配比0:100:10:55:30:10:20:0.5配置得到本对比例的涂料。

[0084]

对比例2

[0085]

本对比例的一种紫外阻隔涂料的制备方法与实施例1基本相同,其区别仅在于:

[0086]

采用有机紫外吸收剂代替实施例1中的纳米氧化锌分散液;

[0087]

步骤三中,将有机紫外吸收剂、氟碳树脂、丙烯酸树脂、无机填料、有机溶剂、助剂、固化剂和催化剂按质量配比1:100:10:55:30:10:20:0.5配置得到本对比例的紫外阻隔涂料,其中,有机紫外吸收剂采用苯并三唑类高效紫外线吸收剂:2

‑

[2

‑

羟基

‑

3,5

‑

二(1,1

‑

二

甲基丙基苯基)]

‑

2h

‑

苯并三唑,有机紫外吸收剂按照实施例1中步骤2纳米氧化锌分散液的方法进行复配。

[0088]

性能测试

[0089]

1、对实施例1和6

‑

8合成的纳米氧化锌分别进行sem测试,其测试结果分别参见图2和4

‑

6。

[0090]

从图2和4

‑

6可知,合成的纳米氧化锌的粒径均在10

‑

80nm范围内,且其粒径主要集中在30

‑

40nm。

[0091]

2、将实施例1

‑

8及对比例1

‑

2的涂料分别涂覆于基材(如pet)的正面和背面,加热固化,形成对应的光伏背板,光伏背板的结构如图1所示,包括基材2及覆于基材2的正面和背面的涂层1。测试光伏背板的光透过率,其测试结果参见表1及图3。

[0092]

表1

[0093][0094][0095]

从表1及图3的数据可知,对比例1由于未加入任何紫外吸收剂,光伏背板的紫外光透过率显著提高,因此其紫外阻隔性能差。而对于实施例1

‑

4随着纳米氧化锌的质量的不断增加,光伏背板的紫外阻隔性能随之提升,且实施例1

‑

4的光伏背板的可见光透过率为95%以上,但当纳米氧化锌的质量继续增加时,光伏背板的紫外阻隔性能增长缓慢,且可见光透过率还有所下降,基于此,本发明优选采用实施例4的紫外阻隔涂料制备光伏背板,其中,实施例4的光伏背板在波长280

‑

380nm范围内的紫外光透过率仅为1.04%,几乎截止了所有的紫外光,且可见光透过率较高。相比实施例1,对比例2仅添加了有机紫外吸收剂,其光伏背板的可见光透过率(波长400

‑

1100nm)明显下降,且其紫外阻隔性能也较差。

[0096]

3、将实施例1

‑

8及对比例1

‑

2的涂料分别涂覆于基材(如pet)的正面和背面,加热固化,对应形成光伏背板后,再将光伏背板表面固化后的涂层1与poe封装胶膜贴合,测试光伏背板表面的涂层1与poe封装胶膜的剥离强度以及光伏背板的pct老化后的黄变性能,其测试结果参见表2。

[0097]

表2

[0098][0099][0100]

从表2可知,实施例1

‑

8的光伏背板与poe封装胶膜的初期剥离强度及pct老化后的剥离强度基本大于100n/cm,可见,实施例1

‑

8的光伏背板与封装胶膜的粘结性能好,且实施例1

‑

8的光伏背板表面的涂层1的耐老化性能好;而对比例1未加入任何紫外吸收剂,pct48h后,对比例1的光伏背板的基材已经断裂,耐老化性能差,且对比例1的光伏背板与poe封装胶膜的粘结性能不稳定。而且,实施例1

‑

8的光伏背板经pct 60h后其黄变差均明显小于2,耐黄变性好;与实施例1相比,对比例2的光伏背板经pct60h后黄变差已大于2,明显变黄,这严重影响光伏背板的透光率、耐老化性和耐黄变性,进而影响对比例2的光伏背板长期户外使用的可靠性和稳定性。综上,实施例4的光伏背板的粘结、耐老化及耐黄变性能最佳,进而其光伏背板长期户外使用的可靠性和稳定性好。

[0101]

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

[0102]

以上对本发明所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。