1.本发明属于汽车破碎包装保护膜技术领域,特别是涉及一种汽车破碎包装保护膜及其制备工艺。

背景技术:

2.汽车发生碰撞事故后,需要拖车运输,尤其在北美地区经常要进行长途运输,为了防止碰撞以后破碎的汽车零部件散落,要用保护膜进行缠绕保护,然后进行长途运输。为了防止长途运输过程中的气流把保护膜吹掉,保护膜必须具有足够的粘性,破碎车辆如果不能即刻进行维修就要在户外停车场存放,高温高湿和紫外线环境对保护膜提出了极高的要求。

技术实现要素:

3.为了解决现有技术中所存在的技术问题,本发明提供了一种汽车破碎包装保护膜,包括原膜和胶水,原膜采用以下配方:低密度聚乙烯32%

‑

45%,线型聚乙烯32%

‑

45%,茂金属10%,专用抗uv添加剂4%

‑

6%。

4.胶水由以下原料按照重量百分比制成:丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯70~75%、甲基丙烯酸甲酯5

‑

8%、丙烯酸羟乙酯3%。

5.一种汽车破碎包装保护膜的制备工艺包括以下步骤:

6.(1)基材制备:将低密度聚乙烯32%

‑

45%,线型聚乙烯32%

‑

45%,茂金属10%,专用抗uv添加剂4%

‑

6%混合均匀,采用熔融共挤的吹塑工艺制成基材,吹塑机组的主机温度为160

‑

190度,模口温度为170

‑

180度,吹胀比为1.8

‑

2.2,制成基材后备用;

7.(2)胶水制备:将丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯70~75%、甲基丙烯酸甲酯5

‑

8%、丙烯酸羟乙酯3%混合制成底料,将三分之一的底料注入反应釜,加温至70

‑

80度时,第一次加入引发剂引发,反应后保温1小时后,第二次添加引发剂至剩余三分之二的底料中,并开始滴加至反应釜中,整个滴加过程约2小时,温度保持在80

‑

85度,滴加完成后,保温反应1小时,降温终止反应备用;

8.(3)将步骤(2)中制成的胶水按照胶水:醋酸乙酯=1:1的比例混合,加入异氰酸酯多聚物作为交联剂,混合均匀后,采用网线棍转移涂布方式将胶水涂布至pe基材上,单位上胶量控制在30g/m2,烘箱温度控制在75

‑

105度,第一节烘箱75

‑

80度,第二节烘箱85

‑

90度,第三节烘箱95

‑

105度,第四节烘箱95

‑

105度,第五节烘箱85

‑

90度,第六节烘箱75度,烘干后胶层厚度为60

‑

70微米;

9.(4)涂布后经冷却,冷却钢棍经循环水进行冷却;

10.(5)收卷;

11.(6)产品置于熟化室45

‑

50度熟化48小时后制得汽车破碎包装保护膜。

12.步骤(2)中引发剂为bpo过氧化二苯甲酰;第一次加入引发剂和第二次滴加引发剂的量的相同,第一次加入引发剂和第二次滴加引发剂的总量为底料总量的0.5%。

13.步骤(3)中交联剂的加入量为步骤(2)中制成的胶水量的1

‰

。

14.有益效果:

15.1.本发明制得的胶水具有对汽车漆面无伤害,无污染,粘结强度高,不宜在运输过程中吹起,耐水性和耐候性性能佳,可承受户外停车场的高温高湿高紫外线环境30天以上,易剥离,不易残胶。

16.2.本发明生产工艺简单,生产成本低廉,安全性更高,保护膜不易受损,性能优良,方便实用的汽车破碎包装保护膜。

附图说明

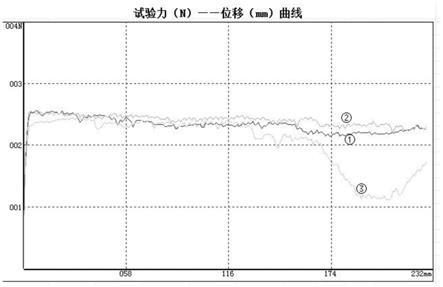

17.图1为本发明制得的汽车破碎包装保护膜的试验力(n)

‑

位移(mm)曲线图;

18.图2为本发明进口的汽车破碎包装保护膜试验力(n)

‑

位移(mm)曲线图。

具体实施方式

19.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

20.实施例1

21.一种汽车破碎包装保护膜,包括原膜和胶水,原膜采用以下配方:低密度聚乙烯45%,线型聚乙烯39%,茂金属10%,专用抗uv添加剂6%。

22.胶水由以下原料按照重量百分比制成:丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯74%、甲基丙烯酸甲酯8%、丙烯酸羟乙酯3%。

23.一种汽车破碎包装保护膜的制备工艺包括以下步骤:

24.(1)基材制备:将低密度聚乙烯45%,线型聚乙烯39%,茂金属10%,专用抗uv添加剂6%混合均匀,采用熔融共挤的吹塑工艺制成基材,吹塑机组的主机温度为160度,模口温度为170度,吹胀比为1.8,制成基材后备用;

25.(2)胶水制备:将丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯74%、甲基丙烯酸甲酯8%、丙烯酸羟乙酯3%混合制成底料,将三分之一的底料注入反应釜,加温至70度时,第一次加入引发剂引发,反应后保温1小时后,第二次添加引发剂至剩余三分之二的底料中,并开始滴加至反应釜中,整个滴加过程约2小时,温度保持在80

‑

85度,滴加完成后,保温反应1小时,降温终止反应备用;

26.(3)将步骤(2)中制成的胶水按照胶水:醋酸乙酯=1:1的比例混合,加入异氰酸酯多聚物作为交联剂,混合均匀后,采用网线棍转移涂布方式将胶水涂布至pe基材上,单位上胶量控制在30g/m2,烘箱温度控制在75

‑

105度,第一节烘箱75度,第二节烘箱85度,第三节烘箱95度,第四节烘箱95度,第五节烘箱85度,第六节烘箱75度,烘干后胶层厚度为60微米;

27.(4)涂布后经冷却,冷却钢棍经循环水进行冷却;

28.(5)收卷;

29.(6)产品置于熟化室45度熟化48小时后制得汽车破碎包装保护膜。

30.步骤(2)中引发剂为bpo过氧化二苯甲酰;第一次加入引发剂和第二次滴加引发剂的量的相同,第一次加入引发剂和第二次滴加引发剂的总量为底料总量的0.5%。

31.步骤(3)中交联剂的加入量为步骤(2)中制成的胶水量的1

‰

。

32.实施例2

33.一种汽车破碎包装保护膜,包括原膜和胶水,原膜采用以下配方:低密度聚乙烯39%,线型聚乙烯45%,茂金属10%,专用抗uv添加剂6%。

34.胶水由以下原料按照重量百分比制成:丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯75%、甲基丙烯酸甲酯7%、丙烯酸羟乙酯3%。

35.一种汽车破碎包装保护膜的制备工艺包括以下步骤:

36.(1)基材制备:将低密度聚乙烯39%,线型聚乙烯45%,茂金属10%,专用抗uv添加剂6%混合均匀,采用熔融共挤的吹塑工艺制成基材,吹塑机组的主机温度为190度,模口温度为180度,吹胀比为2.2,制成基材后备用;

37.(2)胶水制备:将丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯75%、甲基丙烯酸甲酯7%、丙烯酸羟乙酯3%混合制成底料,将三分之一的底料注入反应釜,加温至80度时,第一次加入引发剂引发,反应后保温1小时后,第二次添加引发剂至剩余三分之二的底料中,并开始滴加至反应釜中,整个滴加过程约2小时,温度保持在80

‑

85度,滴加完成后,保温反应1小时,降温终止反应备用;

38.(3)将步骤(2)中制成的胶水按照胶水:醋酸乙酯=1:1的比例混合,加入异氰酸酯多聚物作为交联剂,混合均匀后,采用网线棍转移涂布方式将胶水涂布至pe基材上,单位上胶量控制在30g/m2,烘箱温度控制在75

‑

105度,第一节烘箱80度,第二节烘箱90度,第三节烘箱105度,第四节烘箱105度,第五节烘箱90度,第六节烘箱75度,烘干后胶层厚度为70微米;

39.(4)涂布后经冷却,冷却钢棍经循环水进行冷却;

40.(5)收卷;

41.(6)产品置于熟化室50度熟化48小时后制得汽车破碎包装保护膜。

42.步骤(2)中引发剂为bpo过氧化二苯甲酰;第一次加入引发剂和第二次滴加引发剂的量的相同,第一次加入引发剂和第二次滴加引发剂的总量为底料总量的0.5%。

43.步骤(3)中交联剂的加入量为步骤(2)中制成的胶水量的1

‰

。

44.实施例3

45.一种汽车破碎包装保护膜,包括原膜和胶水,原膜采用以下配方:低密度聚乙烯43%,线型聚乙烯43%,茂金属10%,专用抗uv添加剂4%。

46.胶水由以下原料按照重量百分比制成:丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯75%、甲基丙烯酸甲酯7%、丙烯酸羟乙酯3%。

47.一种汽车破碎包装保护膜的制备工艺包括以下步骤:

48.(1)基材制备:将低密度聚乙烯43%,线型聚乙烯43%,茂金属10%,专用抗uv添加剂4%混合均匀,采用熔融共挤的吹塑工艺制成基材,吹塑机组的主机温度为180度,模口温度为175度,吹胀比为2,制成基材后备用;

49.(2)胶水制备:将丙烯酸5%、丙烯酸丁酯10%、丙烯酸异辛酯75%、甲基丙烯酸甲酯7%、丙烯酸羟乙酯3%混合制成底料,将三分之一的底料注入反应釜,加温至75度时,第一次加入引发剂引发,反应后保温1小时后,第二次添加引发剂至剩余三分之二的底料中,并开始滴加至反应釜中,整个滴加过程约2小时,温度保持在80

‑

85度,滴加完成后,保温反

应1小时,降温终止反应备用;

50.(3)将步骤(2)中制成的胶水按照胶水:醋酸乙酯=1:1的比例混合,加入异氰酸酯多聚物作为交联剂,混合均匀后,采用网线棍转移涂布方式将胶水涂布至pe基材上,单位上胶量控制在30g/m2,烘箱温度控制在75

‑

105度,第一节烘箱78度,第二节烘箱88度,第三节烘箱100度,第四节烘箱100度,第五节烘箱88度,第六节烘箱75度,烘干后胶层厚度为65微米;

51.(4)涂布后经冷却,冷却钢棍经循环水进行冷却;

52.(5)收卷;

53.(6)产品置于熟化室48度熟化48小时后制得汽车破碎包装保护膜。

54.步骤(2)中引发剂为bpo过氧化二苯甲酰;第一次加入引发剂和第二次滴加引发剂的量的相同,第一次加入引发剂和第二次滴加引发剂的总量为底料总量的0.5%。

55.步骤(3)中交联剂的加入量为步骤(2)中制成的胶水量的1

‰

。

56.对制得的保护膜进行取样,180

°

剥离试验报告,试验速度为300mm/min,试验量程为20n,对制得的保护膜和进口的汽车保护膜在纵向和横向的拉伸强度、延伸率率和剥离强度分别进行测试,测得的拉伸强度、延伸率和剥离强度如表所示。

57.剥离强度测试方法按照gb/t2792进行测试,试验速度为300mm/min,试验量程为20n。

[0058][0059][0060][0061]

由上述三个表可以看出,实施例1~3和进口的汽车保护膜进行拉伸强度、延伸率

和剥离强度对比可知,实施例1~3制得的汽车破碎包装保护膜膜的拉伸强度、延伸率和剥离强度性能更好。

[0062]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。