1.本实用新型涉及一种冷床升降式平移机构,属于铝型材生产设备技术领域。

背景技术:

2.铝型材,就是铝棒通过热熔、挤压、从而得到不同截面形状的铝材料。铝型材的生产流程主要包括熔铸、挤压和上色三个过程。目前,在金属压力管棒型材挤压车间中,挤压机后辅机中的冷床要将挤压出的铝型材进行冷却并输送到后续的各个工位上。

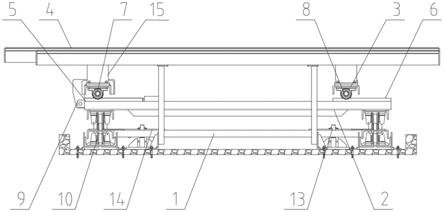

3.现有冷床的平移机构如图1所示,其采用沿前后方向的传动轴进行传动,传动轴上间隔设置有多个传动齿轮,平移梁底部设置有上传动齿条,升降架上设置有平移油缸,平移油缸活塞杆端连接设置有下传动齿条,上传动齿条和下传动齿轮均与传动齿轮相啮合,平移油缸通过齿轮齿条机构驱动平移梁进行平移动作,这种方式比较适合质量较轻的铝型材的输送,但是对于质量较重的大型铝型材时,由于铝型材不可避免存在一定程度的弯曲,因此前后多个平移梁存在受力不均的现象,从而造成前后多个齿条磨损程度不同,在平移过程中容易出现跳齿现象,需要人工进行辅助调整,大大降低了生产效率,当跳齿现象严重时甚至会出现卡死现象,容易造成零部件损坏,从而影响设备使用寿命;另外升降架底部设置有楔形板,升降油缸活塞杆端设置有驱动滚轮,通过驱动滚轮与楔形板相配合从而使升降架上下升降,但是在输送大型铝型材时,驱动滚轮在顶升楔形板时容易产生打滑、跑偏现象,需要人工辅助,降低了生产效率并且会影响铝型材的表面质量。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述现有技术提供一种冷床升降式平移机构,其通过连接梁将前后多个平移梁连接在一起,平移油缸活塞杆端通过扣爪与连接梁相扣合,从而驱动多个平移梁同步平移,不会出现跳齿现象,无需人工进行调整,大大提高了生产效率,延长了设备的使用寿命。

5.本实用新型解决上述问题所采用的技术方案为:一种冷床升降式平移机构,它包括活动架,所述活动架上方设置有升降架,所述升降架上方设置有左右两根连接梁,左右两根连接梁之间设置有前后多个平移梁,所述升降架上设置有左导向组件和右导向组件,左右两个连接梁底部分别设置有左辊轮组件和右辊轮组件,左导向组件和右导向组件分别与左辊轮组件和右辊轮组件相配合,所述升降架上设置有平移油缸组件,所述平移油缸组件与连接梁相连接。

6.可选的,所述连接梁上设置有前后多个支撑柱,所述平移梁设置于左右两根连接梁上的支撑柱之间。

7.可选的,所述左辊轮组件包括前后两个左轴承座,前后两个左轴承座之间穿装有左转轴,所述左转轴上设置有左辊轮和齿轮,所述左辊轮和齿轮前后布置;所述左导向组件包括左导条和齿条,所述左导条和齿条前后平行布置,所述左辊轮和齿轮分别与左导条和齿条相配合。

8.可选的,所述右辊轮组件包括前后两个右轴承座,前后两个右轴承座之间穿装有右转轴,所述右转轴上设置有右辊轮;所述右导向组件包括右导条,所述右辊轮与右导条相配合。

9.可选的,所述平移油缸组件包括平移油缸座,所述平移油缸座上铰接设置有平移油缸,所述平移油缸活塞杆端设置有扣爪,所述扣爪与连接梁相扣合。

10.可选的,所述扣爪包括中间扣板,所述中间扣板左右两侧设置有侧扣板,所述中间扣板和左右两个侧扣板之间设置有连接板。

11.可选的,所述活动架下方设置有左右两排导向座,所述活动架上设置有左右两排楔形板,所述楔形板底部为平面,顶部为斜面,所述升降架底部设置有左右两排支撑滚轮,左右两排楔形板底部平面分别搁置于左右两排导向座上,左右两排支撑滚轮分别搁置于左右两排楔形板顶部斜面上。

12.可选的,所述升降架下方设置有左右两组升降油缸组件。

13.可选的,所述升降油缸组件包括固定座,所述固定座上铰接设置有升降油缸,所述升降油缸活塞杆端连接设置有扣板,所述活动架上设置有连接横梁,所述扣板与连接横梁相扣合。

14.可选的,所述导向座包括底板,所述底板上设置有竖板,所述竖板顶部设置有开槽,所述开槽左右两侧设置有侧板,左右两个侧板之间穿装有支撑轴,所述支撑轴设置于开槽内,所述支撑轴上设置有导轮。

15.与现有技术相比,本实用新型的优点在于:

16.1、本实用新型通过连接梁将前后多个平移梁连接在一起,平移油缸通过扣爪与连接梁相扣合,从而驱动多个平移梁同步平移,不会出现跳齿现象,无需人工进行调整,大大提高了生产效率,延长了设备的使用寿命;

17.2、本实用新型在活动架上设置楔形板,楔形板平面部分与下方的导向座相配合,起到导轨的作用,楔形板斜面部分与升降架底部的支撑滚轮相配合,升降油缸通过扣板与活动架相连接,升降油缸直接驱动活动架前后移动从而使楔形板托起或放下支撑滚轮,从而实现升降架的上下升降,由于楔形板为主动力,因此不易出现打滑、跑偏现象,提高了生产效率,有效保证了铝型材的表面质量。

附图说明

18.图1为现有冷床升降式平移机构的结构示意图。

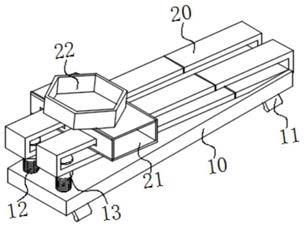

19.图2为本实用新型一种冷床升降式平移机构的结构示意图。

20.图3为图2的俯视图。

21.图4为图2的侧视图。

22.图5为图4中平移油缸组件的立体结构示意图。

23.图6为图5的主视图。

24.图7为图6的俯视图。

25.图8为图4中升降油缸组件的立体结构示意图。

26.图9为图8的主视图。

27.图10为图9的俯视图。

28.图11为图4中导向座的结构示意图。

29.图12为图11的主视图。

30.图13为图12的俯视图。

31.图14为图12的a

‑

a剖视图。

32.其中:

33.活动架1

34.升降架2

35.连接梁3

36.平移梁4

37.左导向组件5

38.左导条51

39.齿条52

40.右导向组件6

41.右导条61

42.左辊轮组件7

43.左轴承座71

44.左转轴72

45.左辊轮73

46.齿轮74

47.右辊轮组件8

48.右轴承座81

49.右转轴82

50.右辊轮83

51.平移油缸组件9

52.安装板91

53.平移油缸座92

54.平移油缸93

55.扣爪94

56.中间扣板941

57.侧扣板942

58.连接板943

59.导向座10

60.底板101

61.竖板102

62.开槽103

63.侧板104

64.支撑轴105

65.导轮106

66.楔形板11

67.支撑滚轮12

68.升降油缸组件13

69.固定座131

70.升降油缸132

71.扣板133

72.连接横梁14

73.支撑柱15。

具体实施方式

74.以下结合附图实施例对本实用新型作进一步详细描述。

75.如图1~图14所示,本实施例中的一种冷床升降式平移机构,它包括活动架1,所述活动架1上方设置有升降架2,所述升降架2上方设置有左右两根连接梁3,左右两根连接梁3之间设置有前后多个平移梁4,所述升降架2上设置有左导向组件5和右导向组件6,左右两个连接梁3底部分别设置有左辊轮组件7和右辊轮组件8,左导向组件5和右导向组件6分别与左辊轮组件7和右辊轮组件8相配合,从而使得左右两个连接梁和平移梁能够在升降架2上左右平移,所述升降架2上设置有前后多个平移油缸组件9,所述平移油缸组件9与连接梁3相连接,从而能够驱动连接梁3左右平移;

76.所述连接梁3上设置有前后多个支撑柱15,所述平移梁4设置于左右两根连接梁3 上的支撑柱15之间;

77.所述左辊轮组件7包括前后两个左轴承座71,前后两个左轴承座71之间穿装有左转轴72,所述左转轴72上设置有左辊轮73和齿轮74,所述左辊轮73和齿轮74前后布置;所述左导向组件5包括左导条51和齿条52,所述左导条51和齿条52前后平行布置,所述左辊轮73和齿轮74分别与左导条51和齿条52相配合;

78.所述右辊轮组件8包括前后两个右轴承座81,前后两个右轴承座81之间穿装有右转轴82,所述右转轴82上设置有右辊轮83;所述右导向组件6包括右导条61,所述右辊轮83与右导条61相配合;

79.所述平移油缸组件9设置于升降架2左侧;

80.所述平移油缸组件9包括安装板91,所述安装板91与升降架2相连接,所述安装板91上设置有平移油缸座92,所述平移油缸座92上铰接设置有平移油缸93,所述平移油缸93活塞杆端设置有扣爪94,所述扣爪94与连接梁3相扣合;

81.所述扣爪94包括中间扣板941,所述中间扣板941左右两侧设置有侧扣板942,所述中间扣板941和左右两个侧扣板942之间设置有连接板943;

82.所述活动架1下方设置有左右两排导向座10,所述活动架1上设置有左右两排楔形板11,所述楔形板11底部为平面,顶部为斜面,所述升降架2底部设置有左右两排支撑滚轮12,左右两排楔形板11底部平面分别搁置于左右两排导向座10上,左右两排支撑滚轮12分别搁置于左右两排楔形板11顶部斜面上;

83.所述升降架2下方设置有左右两组升降油缸组件13;

84.所述升降油缸组件13包括固定座131,所述固定座131上铰接设置有升降油缸132,所述升降油缸132活塞杆端连接设置有扣板133,所述活动架1上设置有连接横梁14,所述扣

板133与连接横梁14相扣合;

85.所述导向座10包括底板101,所述底板101上设置有竖板102,所述竖板102顶部设置有开槽103,所述开槽103左右两侧设置有侧板104,左右两个侧板104之间穿装有支撑轴105,所述支撑轴105设置于开槽103内,所述支撑轴105上设置有导轮106,所述楔形板11搁置于导轮106上。

86.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。