一种消除410l黑皮钢卷裂边的制造方法

技术领域

1.本发明涉及一种消除410l黑皮钢卷裂边的制造方法。

背景技术:

2.1、410l不锈钢具有优良的不锈性、冷加工性等加工性能,兼具美观、耐用特性,目前广泛用于餐厨具的加工制造。本单位大量生产热轧黑皮卷供下游用户冷轧改轧或直接制作餐厨具,由于低成本、短流程、高效生产设计,工艺控制难度大,热轧黑皮卷钢的裂边比率长期达10

‑

22%,裂边深度最深15mm,极大影响产品质量和交货周期。部分钢卷后续冷加工时,时而加工性能波动,部分用户难以控制改轧精度。

3.2、410l是本企业针对餐厨具开发的一种半马氏体不锈钢,其耐蚀性优于含碳量较高的06cr13,10cr13,20cr13,30cr13,40cr13马氏体不锈钢,亦具有相当的塑、韧性和冷成型性,加工性能优于铬含量更高的马氏体不锈钢。

4.、本企业目前有1549mm及2250mm两条热连轧生产线,产线均包含四座加热炉、一架强力粗轧机、七架精轧机和2

‑

3台卷取机,装备工艺先进,为高精度控制轧制工艺参数和保持钢板质量的稳定性奠定了基础。1549mm热轧生产线机械液润设备由奥钢联设计,电气、计算机和仪表控制系统由西门子设计制造,tdc控制系统是西门子开发的计算机控制系统。2250mm热轧生产线装备和控制系统代表了当今世界热连轧机组的一流水平,粗轧和精轧最大轧制力达到5500吨和5000吨。

5.4、产品规格范围产品规格范围:厚度2.5~20.0mm,热轧卷宽度1000~2000mm。

技术实现要素:

6.本发明的目的就是针对上述问题,提供一种消除410l黑皮钢卷裂边的制造方法。

7.本发明的目的是这样实现的:一种消除410l黑皮钢卷裂边的制造方法,包括以下步骤:1)冶炼、铸造:按照以下化学成分冶炼并连续成坯;碳:0.015~0.030%,硅:0.30~0.55%,锰:0.00~0.20%,磷:0.000~0.030%,硫:0.000~0.005%,镍:0.00~0.20%,氮:0.000~0.030%,铬:12.20~12.55%,铬当量:11.50~13.00,铬当量计算公式为creq=cr 2si

‑

2ni

‑

mn

‑

15n

‑

30c。

8.2)加热:将连铸坯或铸坯加热至1100℃~1180℃,保温8~12min/10mm厚,使其加热均匀。

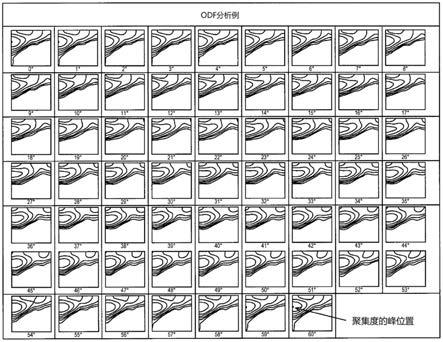

9.3)四辊粗轧 7机架连轧机热轧:在900℃~1000℃完成热轧,轧制总变形量94%~99%,热轧后按照常规工艺冷却。

10.4)卷曲:热轧卷卷曲温度在720℃~800℃。

11.进一步的讲,410l黑皮钢卷裂边的产品规格范围为厚度2.5~20.0mm,热轧卷宽度1000~2000mm。

12.本发明的有益效果是:根据长期摸索跟踪,冶炼或轧制工艺中的一项偏离本专利设计后,将可能产生以下使用问题:1、热轧卷出现批量边部裂口。2、热轧卷表面折皱。3、冷加工性能不好。4、热轧产能低。5、冶炼成本高。6、经济效益不理想。

13.根据以往年产生裂边、加工性能差造成的损失减少进行经济效益计算:裂边比率由13%降至1%以下后,单位年减少裂边3.7万吨缺陷卷,减少缺陷卷通常吨钢降价50元定向销售,年降低损失185万元;由于裂边、加工性能不好,吨钢价格降低100

‑

150元向部分用户定向消化,如以吨钢价格降低100元,年产30万吨计,年减少损失3000万元。合计可带来经济效益:3185万元。

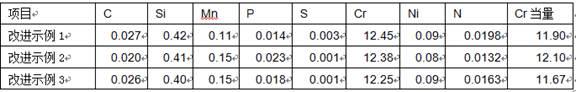

具体实施方式

14.410l是一种兼具不锈性、适当抗腐蚀性、良好加工性、美观性于一体的相对成本低廉的热轧钢卷而受市场广泛欢迎,由于追求符合以上综合性能最优,故工艺控制极易产生裂边缺陷,生产控制难度很大。

15.尽可能保持高浇铸速度,保持快速轧制速度,充分发挥连铸机、热连轧机产能的前提下,避免热轧卷裂边缺陷和加工性能均匀。本方案采用了以下技术方案:1、冶炼工艺设计

⑴

成分设计(质量分数)碳:保持低含量,控制在0.015~0.030%。

16.硅:保证脱氧效果,控制在0.30~0.55%。

17.锰:适量选择并降低成本,控制在0.00~0.20%。

18.磷、硫:不大幅增加成本的质量分数,磷0.000~0.030%,硫0.000~0.005%。

19.镍:在低成本炉料结构原则,炉料残余镍,控制在0.00~0.20%。

20.氮:下不大幅增加成本的质量分数,控制0.000~0.030%。

21.铬及铬当量:确保在高温变形下较好的塑性;保证冷加工塑性好。

22.铬控制在12.20~12.55%,铬当量控制在11.50~13.00,铬当量计算公式为creq=cr 2si

‑

2ni

‑

mn

‑

15n

‑

30c。

23.⑵

冶炼产量效率高,连铸坯表面质量好。

24.2、轧制工艺设计试验证明采用奥氏体含量大于85%区域轧制时的高温塑性较好,实际生产跟踪试验发现,热轧变形控制保持在一定范围,可保持较好的表面质量和冷加工性能,充分发挥热连轧产能效率。采用以下控制要求:a、加热炉高温段炉温控制:1100℃~1180℃,冷坯入炉至出炉的总驻炉时间保温8~12min/10mm厚连铸坯或铸坯,使其加热均匀;b、热轧:粗轧 连轧机温度控制在900℃~1000℃完成热轧,轧制总变形量94%~99%。

25.c、卷曲温度:热轧卷卷曲温度在720℃~800℃。

26.由于该品种出厂不要求检验机械性能,而需保证用户产品外观完整、加工和使用

性能好即可,通过本专利获得的钢板使用性能均为跟踪用户使用不发生显著变化且钢板外观美观确定。

27.本发明将连铸坯或铸坯加热保温按8~12min/10mm厚连铸坯或铸坯,使其温度均匀化,加热温度设定在1100~1180℃,可以防止由于过高的温度导致连铸坯或铸坯的过热,影响最终成品的表面质量和使用性能;同时防止温度过低,以保证热轧的终轧温度而减少导致变形抗力的增大。

28.本发明热轧采用四辊粗轧 7机架连轧机热轧,终轧温度920℃~1000℃,卷曲温度720℃~800℃,保证轧制变形速度与变形温度的合理匹配,使得热轧过程中钢板保持合理塑韧性范围。故本发明,较常规同类不锈钢的温度控制精度较高。

29.本专利是经过对冶炼至热连轧全工序长期试验跟踪的结果,是系统优化的配套参数,其中一项未执行到位,将可能造成使用效果、产品质量、产能方面的损失。

实施例

30.为实行本次改进,具体采取以下措施:1、按炉试炼、轧制,跟踪外观、表面质量。如轧后质量不满足要求,视情况采用增加平整工序、改轧退火等方法挽救。如,钢板板形超标时上平整矫直挽救,机械性能强度偏大硬度大时安排退火挽救,钢板表面有轻微表面缺陷通过改轧挽救等,减少损失,保证最优试验成本。采用多次单炉优化试验跟踪验证效果后,批量生产验证并跟踪用户使用效果。

31.2、最优钢种成分设计,最优连轧参数设计。成分调整见下表:(质量分数)单位:%creq=cr 2si

‑

2ni

‑

mn

‑

15n

‑

30c热连轧加热工艺精准控制精轧:1)终轧温度控制:卷曲:ct温度720~800℃。

32.3、示例:

⑴

成分改进示例

⑵

热连轧工艺控制

⑶

生产该品种热轧黑皮卷超90万吨,跟踪用户使用效果良好,且无任何质量异议,用户反馈改轧产品外观质量大幅度改善,加工使用性能满意。

33.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。