1.本发明涉及在使用加热机构进行加热的上模和下模之间对锻造原材料进行锻造的锻造装置。本发明还涉及由在加热的上模和下模之间进行锻造的锻造原材料制造锻造产品的锻造产品的制造方法。

背景技术:

2.在适用于燃气轮机、蒸汽轮机、航空器发动机等的涡轮盘、涡轮叶片等中,使用ni(镍)基超耐热合金等ni基合金、ti(钛)基合金等。然而,由于ni基超耐热合金等ni基合金、ti基合金等是难加工性材料,因此,在其塑性加工中,使用恒温锻造、热模锻造等热锻。而且,作为热锻技术,提出了各种锻造装置和锻造方法。

3.作为这样的热锻技术的一例,可举出如下的锻造装置,该锻造装置包括:上模和下模,它们彼此相对;加热机构,其具有在所述的上模和下模的相对方向上被分割的上侧加热部和下侧加热部,且该加热机构配置在上模和下模的周围;以及上侧外框和下侧外框,其构成为分别安装上侧加热部和下侧加热部,且在上模和下模的相对方向上被分割,上模和下模构成为能够在沿相对方向分离的开放状态和沿相对方向抵接的关闭状态之间移动,以能够对锻造原材料进行锻造,上侧加热部和下侧加热部构成为能够分别与上侧外框和下侧外框一起,切换为沿相对方向分离的开放状态和沿相对方向抵接的关闭状态(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2015

‑

193045号公报

技术实现要素:

7.发明要解决的问题

8.例如,在锻造原材料使用ni基合金、ti基合金等而构成的情况下,为了使通过对该锻造原材料施加热锻而制造的锻造产品具有足够的质量,优选的是,在约800℃~约1200℃的高温气氛中进行热锻。因此,期望使锻造装置的内部温度即锻造空间的温度维持为这样的高温,而且,也期望在这样的气氛下,适当地维持进行热锻的锻造原材料的温度。除此以外,还期望均匀地保持上模和下模的温度。

9.然而,在上述热锻技术的一例中,在向锻造装置的内部即锻造空间投入锻造原材料时,除了上模和下模成为开放状态以外,上侧外框和下侧外框与加热机构的上侧加热部和下侧加热部一起成为在相对方向上分离的开放状态。在这样的上侧外框和下侧外框的开放状态下,整个锻造空间暴露于外部空气,因此,有可能使锻造空间的温度和锻造原材料的温度降低,并且有可能使上模和下模的温度不均匀。

10.此外,在上侧外框和下侧外框的开放状态下,上模和下模也暴露于外部空气,因此,典型的是金属制的上模和下模变得易于氧化。而且,在锻造空间的温度降低的情况下,

需要用于使锻造空间的温度上升的加热作业,特别是,会花费用于加热作业的时间。而且,若频繁地进行该加热作业,则上模和下模的温度的增减也会频繁地产生。这样的上模和下模的氧化以及上模和下模的温度频繁的增减容易使上模和下模劣化,因此,使上模和下模的更换周期变短。进而,有可能使锻造的作业效率降低。

11.鉴于这样的实际情况,期望在锻造装置和锻造产品的制造方法中,防止锻造空间的温度和锻造原材料的温度的降低,高效地维持上模和下模的温度的均匀性,提高锻造的作业效率。进而,期望在锻造装置和锻造产品的制造方法中,高效地制造具有足够质量的锻造产品。

12.用于解决问题的方案

13.为了解决上述问题,一技术方案的锻造装置包括:上模;下模,其与所述上模相对;加热机构,其构成为能够对所述上模和所述下模进行加热;以及壳体,在其内部配置所述上模和所述下模以及所述加热机构,所述上模和所述下模构成为能够相对于彼此在所述上模和所述下模的相对方向上相对地移动,以能够在所述上模和所述下模之间对锻造原材料进行锻造,其中,所述壳体包括壳体主体和门,该壳体主体以包围所述上模和所述下模以及所述加热机构的方式一体形成,且具有以能够使所述锻造原材料穿过的方式开口的投入口,该门构成为能够开闭所述壳体主体的投入口,所述加热机构配置为与所述上模的外周侧面和所述下模的外周侧面局部地或整体地相对,所述加热机构构成为相对于相对地移动的所述上模和所述下模中的至少一者在所述相对方向上相对地移动。

14.为了解决上述问题,一技术方案的锻造产品的制造方法于由在上模和下模之间被施加锻造的锻造原材料制造锻造产品,所述上模和下模在壳体的内部彼此相对,其中,该锻造产品的制造方法包括:投入工序,在该投入工序中,自所述壳体所具有的一体形成的壳体主体的投入口向所述壳体的内部投入所述锻造原材料;以及锻造工序,在该锻造工序中,在处于所述壳体主体的投入口被门关闭的状态下的所述壳体的内部,利用配置为与所述上模的外周侧面和所述下模的外周侧面局部地或整体地相对的加热机构对所述上模和所述下模进行加热,使所述上模和所述下模在其相对方向上相对地移动,且使所述加热机构相对于相对地移动的所述上模和所述下模中的至少一者在所述相对方向上相对地移动,由此,在所述上模和所述下模之间对所述锻造原材料施加所述锻造。

15.发明的效果

16.在一技术方案的锻造装置和锻造产品的制造方法中,能够防止锻造空间的温度和锻造原材料的温度降低,能够高效地维持上模和下模的温度的均匀性,能够提高锻造的作业效率。进而,在一技术方案的锻造装置和锻造产品的制造方法中,能够高效地制造具有足够质量的锻造产品。

附图说明

17.图1是以打开上模和下模且打开门的状态概略地表示一实施方式的锻造装置的立体图。

18.图2是以打开上模和下模、省略气体供给机构且沿着图1的x

‑

x线剖切的状态概略地表示一实施方式的锻造装置的剖视图。

19.图3是以打开上模和下模、关闭门、省略气体供给机构且沿着图1的y

‑

y线剖切的状

态概略地表示一实施方式的锻造装置的剖视图。

20.图4是以关闭上模和下模、关闭门、省略气体供给机构且沿着图1的y

‑

y线剖切的状态概略地表示一实施方式的锻造装置的剖视图。

21.图5是以打开上模和下模、未设置气体供给机构且沿着图1的x

‑

x线剖切的状态概略地表示一实施方式的锻造装置的上模和下模以及气体供给机构的剖视图。

22.图6是以打开上模和下模、设置气体供给机构且沿着图1的x

‑

x线剖切的状态概略地表示一实施方式的锻造装置的上模和下模以及气体供给机构的剖视图。

23.图7是以设置气体供给机构且沿着图5的z

‑

z线剖切的状态概略地表示一实施方式的锻造装置的下模以及气体供给机构的供给管的剖视图。

24.图8是用于说明一实施方式的锻造产品的制造方法的流程图。

具体实施方式

25.以下对一实施方式的锻造装置和锻造产品的制造方法进行说明。另外,在本实施方式的锻造装置和制造方法中,进行热锻。该热锻包括将用于锻造的上模和下模的温度设为与锻造原材料实质相同的温度的恒温锻造和使该上模和下模的温度接近至锻造原材料的温度的热模锻造。

26.[锻造装置的概略]

[0027]

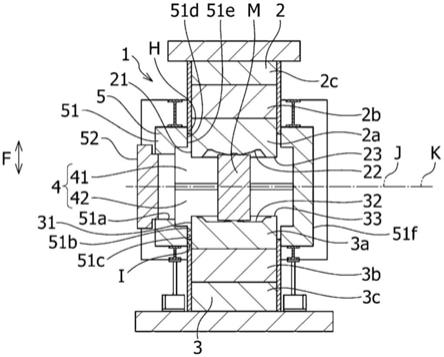

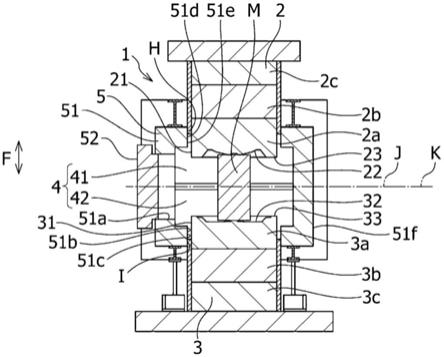

首先,参照图1~图7对本实施方式的锻造装置1的概略进行说明。锻造装置1具有用于锻造的上模2和下模3。所述上模2和下模3彼此相对。以下,根据需要,将上模2和下模3的相对方向称为“模相对方向”。在图1~图6中,该模相对方向用箭头f表示。此外,在图2和图3中,在锻造前在使上模2和下模3在模相对方向上彼此分离的开模状态下,在上模2和下模3之间配置有锻造原材料m,且在图4中,在锻造后在使上模2和下模3在模相对方向上彼此对合的闭模状态下,在上模2和下模3之间配置有锻造产品p。

[0028]

如图1~图4所示,锻造装置1具有加热机构4。加热机构4构成为能够对上模2和下模3进行加热。锻造装置1还具有壳体5。在壳体5的内部配置上模2、下模3以及加热机构4。在该锻造装置1中,上模2和下模3构成为能够在模相对方向上相对地移动,以能够在这些上模2和下模3之间对锻造原材料m进行锻造。在此,图1所示的加热机构4示出了一例,但不限定于此。也可以是,加热机构以包围圆筒形状的模具的方式配置为圆筒状。

[0029]

如图1、图3以及图4所示,壳体5具有壳体主体51和门52。壳体主体51以包围上模2、下模3以及加热机构4的方式一体形成。而且,壳体主体51具有以能够使锻造原材料m穿过的方式开口的投入口51a。门52构成为能够开闭壳体主体51的投入口51a。

[0030]

如图2~图4所示,加热机构4配置为与上模2的外周侧面21和下模3的外周侧面31局部地或整体地相对。加热机构4还构成为相对于相对地移动的上模2和下模3的至少一者在相对方向上相对地移动。

[0031]

而且,锻造装置1的概要如下的话较佳。如图2~图4所示,加热机构4成为以下结构:以维持使该加热机构4在模相对方向上的基准位置j与上模2和下模3间的在模相对方向上的中心位置k在模相对方向上大致一致的状态的方式移动。加热机构4还具有上侧加热部41和相对于该上侧加热部41而言位于模相对方向的下模3侧的下侧加热部42。上侧加热部41和下侧加热部42分别构成为能够彼此独立地调节所述上侧加热部41和下侧加热部42的

加热温度。

[0032]

如图5~图7所示,上模2具有模腔部22,下模3具有模腔部32,上述模腔部22、32形成为在使所述上模2和下模3彼此对合的闭模状态下形成对锻造原材料m进行锻造的空间即模腔c。锻造装置1具有气体供给机构6,该气体供给机构6构成为能够向壳体5的内部供给非活性气体g。

[0033]

如图4和图6所示,该气体供给机构6能够在闭模状态下向上模2的模腔部22和下模3的模腔部32特别是模腔c供给非活性气体g的话较佳。但是,也可以是,气体供给机构能够在开模状态下向上模的模腔部和下模的模腔部供给非活性气体。此外,也可以是,气体供给机构构成为能够向壳体的内部且是上下模的外部供给非活性气体。

[0034]

而且,壳体主体51具有下模穿过口51b,该下模穿过口51b为了使下模3以能够在模相对方向上移动的方式插入而开口。在下模3和下模穿过口51b的周缘部51c之间形成下侧间隙i。特别是在模相对方向沿着铅垂方向的情况下,形成该下侧间隙i的话较佳。

[0035]

壳体5构成为在关闭门52的关门状态下,除了下侧间隙i以外,其他部分被密闭的话较佳。下侧间隙i的大小设定为,能够使下模3顺畅地穿过,能够使来自于气体供给机构6的非活性气体g穿过,且能够抑制壳体5内部的温度降低的话较佳。但是,壳体也能够以不设置下侧间隙的状态被密闭。

[0036]

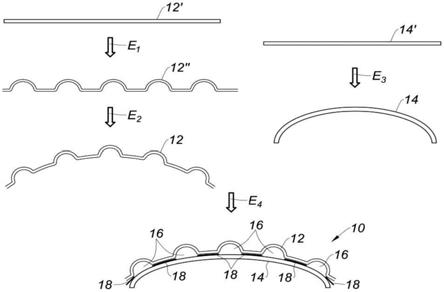

[锻造原材料和锻造产品的详细内容]

[0037]

参照图5~图7,锻造原材料m和锻造产品p的详细内容如下的话较佳。锻造原材料m是用于得到最终的锻造产品p的形状的预成形体。锻造产品p的形状成为以沿着模相对方向延伸的轴线p1为中心大致旋转对称。例如,锻造产品p应用于在燃气轮机、蒸汽轮机、航空器发动机等中使用的涡轮盘等的话较佳。但是,锻造产品的形状和锻造产品的应用不限定于此。

[0038]

此外,锻造原材料m和锻造产品p所使用的材料是金属。例如,该材料能够是ni(镍)基超耐热合金等ni基合金、ti(钛)基合金等。但是,锻造原材料和锻造产品所使用的材料不限定于上述内容。

[0039]

对锻造原材料m涂布润滑剂的话较佳。例如,该润滑剂能够是包含无碱玻璃的玻璃润滑剂等。但是,润滑剂不限定于此。

[0040]

[上模和下模的详细内容]

[0041]

上模2和下模3的详细内容如下的话较佳。如图2~图4所示,上模2和下模3各自具有在模相对方向上层叠的多个层。在图2~图4中,作为一例,示出以下情况:上模2具有在模相对方向上以远离下模3的方式按顺序排列的第1层2a、第2层2b、第3层2c,且下模3具有在模相对方向上以远离上模2的方式按顺序排列的第1层3a、第2层3b、第3层3c。但是,上模和下模的各自的层的数量不限定于此。

[0042]

上模2和下模3所使用的材料彼此相同的话较佳。但是,也可以是,上模和下模所使用的材料互不相同。

[0043]

特别是,上模2的位于最靠近下模3的位置的下端层例如如上所述的上模2的第1层2a的材料是金属的话较佳。下模3的位于最靠近上模2的位置的上端层例如如上所述的下模3的第1层3a的材料也是金属的话较佳。例如,该金属材料能够是ni基超耐热合金等ni基合金等。

[0044]

而且,例如,上模2和下模3特别是上模2的下端层和下模3的上端层各自所使用的金属材料也能够是被称为nimowal(注册商标)的ni基合金。nimowal是将mo(钼)、w(钨)以及al(铝)作为所需元素的耐热性优异的ni基合金且是能够进一步包含使耐氧化性提高的元素的合金。在本发明的情况下,上模2和下模3特别是上模2的下端层和下模3的上端层各自所使用的金属材料的优选组成能够是,以质量%计,w:约7.0%~约15.0%、mo:约2.5%~11.0%、al:约5.0%~7.5%、cr(铬):约0.5%~约3.0%、ta(钽):约0.5%~约7.0%、s(硫):约0.0010%以下、合计约0(零)%~约0.020%的从稀土类元素、y(钇)以及mg(镁)中选择的一种或两种以上且余量由ni和不可避免的杂质构成的ni基合金。该ni基合金能够进一步含有以质量%计合计约0.5%以下的从zr(锆)、hf(铪)元素中选择的一种或两种。该ni基合金能够进一步含有以质量%计合计3.5%以下的从ti、nb(铌)元素中选择的一种或两种,ta、ti以及nb的含量的总和为约1.0%~约7.0%。该ni基合金能够进一步含有以质量%计约15.0%以下的co(钴)。该ni基合金能够进一步含有以质量%计从c(碳):约0.25%以下、b(硼):约0.05%以下的元素中选择的一种或两种。该ni基合金能够是在试验温度约1000℃、应变速度约10

‑3/秒下的约0.2%压缩强度约为500mpa以上的材料。该ni基合金能够是在试验温度约1100℃、应变速度约10

‑3/sec下的约0.2%压缩强度约为300mpa以上的材料。

[0045]

而且,上模2的除了下端层以外的层中的至少一个层例如如上所述的上模2的第2层2b和第3层2c中的至少一个层的材料能够采用陶瓷(耐火材料)、隔热片、橡皮布(日文:

ブランケット

)等。下模3的除了上端层以外的层中的至少一个层例如如上所述的下模3的第2层3b和第3层3c中的至少一个层的材料也能够采用陶瓷(耐火材料)、隔热片、橡皮布等。另外,也能够使上模的除了下端层以外的层中的至少一个层的材料为金属例如ni基超耐热合金等ni基合金等。也能够使下模的除了上端层以外的层中的至少一个层的材料也为金属例如ni基超耐热合金等ni基合金等。但是,上模和下模所使用的材料不限定于上述内容。

[0046]

而且,在上模2和下模3的外表面施加耐氧化涂层的话较佳。例如,在该耐氧化涂层中,从防止因在高温下大气中的氧气和模具的母材的接触而引起的模具表面的氧化以及与此相伴的氧化皮飞散且防止作业环境恶化和形状变差的观点来看,优选的是,使用由氮化物、氧化物以及碳化物中任意的一种以上形成的无机材料等。这是为了利用氮化物、氧化物和/或碳化物的涂布层形成致密的氧阻断膜,且防止模具母材的氧化。另外,涂布层可以是由氮化物、氧化物以及碳化物中任意一种形成的单层,或者也可以是,由氮化物、氧化物以及碳化物中任意两种以上的组合形成的层叠构造。而且,涂布层使用由氮化物、氧化物以及碳化物中任意两种以上形成的混合物、陶瓷涂层等的话较佳。但是,耐氧化涂层不限定于此。

[0047]

如图1~图7所示,在典型的使用状态下,上模2相对于下模3位于铅垂方向的上方的位置,且模相对方向沿着铅垂方向。但是,上模和下模的使用状态不限定于此。例如,在极其特殊的使用状态下,也能够使上模和下模在相对于铅垂方向倾斜的方向上相对,也能够使上模和下模在铅垂方向上反转,也能够使上模和下模在水平方向上相对。

[0048]

如图3和图6所示,上模2具有与下模3相对的相对部23。上模2的模腔部22形成为在模相对方向上自上模2的相对部23凹陷。下模3也具有与上模2相对的相对部33。下模3的模腔部32形成为在模相对方向上自下模3的相对部33凹陷。

[0049]

上模2和下模3能够在图2、图3以及图5所示那样的开模状态和图4以及图6所示那样的闭模状态之间在模相对方向上移动。如图2、图3以及图5所示,在开模状态下,在上模2的相对部23和下模3的相对部33之间形成能够投入锻造前的锻造原材料m且能够取出锻造后的锻造产品p的空间。如图4和图6所示,在闭模状态下,上模2的相对部23和下模3的相对部33互相抵接。在闭模状态下由上模2的相对部22和下模3的模腔部32形成的模腔c的形状与锻造产品p的形状相对应。

[0050]

如图5~图7所示,在上模2和下模3设有流入口q1,该流入口q1构成为能够在闭模状态下使非活性气体g从上模2和下模3的外部向模腔c流入。在下模3的相对部33形成以与后述的气体供给机构6的气体供给管61的外周面61a相对应的方式凹陷的流入槽33a的话较佳。而且,气体供给管61配置在所述流入槽33a内,由此,设置流入口q1。但是,流入槽能够形成于上模和下模的至少一者的相对部。即,流入槽也能够仅形成于上模的相对部。流入槽也能够形成于上模和下模两者的相对部。

[0051]

在上模2和下模3设有流出口q2,该流出口q2构成为能够在闭模状态下使非活性气体g从模腔c向上模2和下模3的外部流出。在下模3的相对部33形成流出槽33b,以形成这样的流出口q2的话较佳。但是,也可以是,流出槽仅形成于上模和下模的一者的相对部。但是,流出槽能够形成于上模和下模的至少一者的相对部。即,流出槽也能够仅形成于上模的相对部。流出槽也能够形成于上模和下模两者的相对部。

[0052]

如图2~图4所示,上模2和下模3各自具有在模相对方向上层叠的多个层。在图2~图4中,作为一例,示出以下情况:上模2具有在模相对方向上以远离下模3的方式按顺序排列的第1层2a、第2层2b、第3层2c,且下模3具有在模相对方向上以远离上模2的方式按顺序排列的第1层3a、第2层3b、第3层3c。但是,上模和下模各自的层的数量不限定于此。

[0053]

对于上模2和下模3的相对移动,参照图2~图4,上模2能够在模相对方向上移动,且下模3固定。但是,上模和下模的相对移动不限定于此。例如,也能够形成为使上模固定且使下模在模相对方向上可移动。此外,也能够使上模和下模两者在模相对方向上可移动。

[0054]

[加热机构的详细内容]

[0055]

加热机构4的详细内容如下的话较佳。如图2~图4所示,加热机构4具有构成为能够对上模2和下模3进行加热的至少一个加热器。而且,加热机构4的上侧加热部41和下侧加热部42各自具有至少一个加热器的话较佳。作为加热器,例如,能够使用坎瑟尔(注册商标)高级电阻丝、镍铬合金线等电热线、碳化硅类的棒状电阻发热体。但是,加热器不限定于此。

[0056]

加热机构4特别是上侧加热部41和下侧加热部42分别在与模相对方向大致正交的方向上与上模2和下模3空开间隔。加热机构4的基准位置j设定为能够使上模2和下模3的温度分布大致均匀。在图2~图4中,作为一例,示出以下情况:加热机构4的基准位置j在模相对方向上位于加热机构4的大致中央的位置。但是,也可以是,加热机构的基准位置在模相对方向上位于相对于加热机构的大致中央靠上模或靠下模的位置。

[0057]

上侧加热部41在模相对方向上位于相对于加热机构4的基准位置j靠上模2侧的位置。上侧加热部41配置为与上模2的外周侧面21局部地或整体地相对。下侧加热部42在模相对方向上位于相对于加热机构4的基准位置j靠下模3侧的位置。下侧加热部42配置为与下模3的外周侧面31局部地或整体地相对。

[0058]

但是,也能够将上侧加热部配置为跨加热机构的基准位置。在该情况下,在闭模状

态下,上侧加热部配置为与上模和下模的外周侧面局部地或整体地相对,且下侧加热部配置为与下模的外周侧面局部地或整体地相对。另一方面,也能够将下侧加热部配置为跨加热机构的基准位置。在该情况下,在闭模状态下,上侧加热部配置为与下模的外周侧面局部地或整体地相对,且下侧加热部配置为与上模和下模的外周侧面局部地或整体地相对。

[0059]

而且,加热机构4相对于壳体主体51固定。加热机构4安装于壳体主体51。加热机构4还配置为避开壳体主体51的投入口51a。加热机构4相对于壳体主体51的投入口51a配置于壳体5的外周方向的外侧。该加热机构4的模相对方向上的长度是投入口51a的模相对方向上的长度以下的话较佳。该加热机构4的上侧加热部41和下侧加热部42相对于壳体主体51固定。上侧加热部41和下侧加热部42也配置为避开壳体主体51的投入口51a。

[0060]

但是,加热机构和壳体的关系不限定于此。加热机构也能够配置为挂于门。加热机构也能够配置为挂于模相对方向的上模和下模的至少一侧。加热机构的模相对方向上的长度能够比投入口的模相对方向上的长度长。能够使加热机构构成为在模相对方向上相对于壳体主体可移动。也能够使上侧和下侧加热部的至少一者构成为在模相对方向上相对于壳体主体可移动。

[0061]

如图5和图6所示,加热机构4具有被安装部43,该被安装部43构成为能够以可脱离的方式安装后述的气体供给管61。该被安装部43能够附设于下侧加热部42。但是,被安装部也能够附设于上侧加热部。

[0062]

[壳体的详细内容]

[0063]

壳体5的详细内容如下的话较佳。如图2~图4所示,壳体主体51具有上模穿过口51d,该上模穿过口51d为了使上模2以能够在模相对方向上移动的方式插入而开口。在上模2和上模穿过口51d的周缘部51e之间形成上侧间隙h。特别是在模相对方向沿着铅垂方向的情况下,形成该上侧间隙h的话较佳。

[0064]

这样的壳体5构成为在关闭门52的关门状态下,除了上侧间隙h和下侧间隙i以外,其他部分被密闭的话较佳。上侧间隙h的大小设定为能够使上模2顺畅地穿过,且能够抑制壳体5内部的温度降低的话较佳。该上侧间隙h比上述的下侧间隙i小的话较佳。但是,也能够使上侧间隙与下侧间隙相等。此外,也能够使上侧间隙比下侧间隙大。而且,能够通过在上侧间隙h和下侧间隙i使用填料密封(日文:

グランドパッキン

)等,在可滑动状态下提高气密性。能够通过提高气密性,改善因外部空气的流出/流入引起的上下模的温度降低、温度不均匀性。

[0065]

如图1、图3以及图4所示,壳体主体51的投入口51a配置于壳体主体51的外周侧部51f。投入口51a形成为贯穿壳体主体51的外周侧部51f。投入口51a配置为在模相对方向上与形成在开模状态下的上模2和下模3之间的空间相对应的话较佳。

[0066]

参照图2~图4,壳体5构成为能够在模相对方向上移动。固定于该壳体5的壳体主体51的加热机构4与壳体5的移动同步地移动。固定于壳体主体51的上侧加热部41和下侧加热部42与壳体5的移动同步地移动。但是,壳体能够成为在模相对方向上实质上不移动的结构,且构成为使上侧加热部和下侧加热部中的至少一者相对于壳体在模相对方向上可移动。

[0067]

而且,在图1、图3以及图4中,壳体5具有以能够回旋的方式安装于壳体主体51的一个门52,该门52通过该回旋,而能够在将壳体主体51的一个投入口51a关闭的关门状态和将

壳体主体51的一个投入口51a打开的开门状态之间移动。但是,本发明不限定于此。例如,也可以是,壳体具有以能够回旋的方式分别安装于壳体主体的两个门,该两个门通过该回旋,而能够在关门状态和开门状态之间以对开方式移动。而且,例如,也可以是,壳体具有以可滑动移动的方式安装于壳体主体的门,门通过该滑动移动,而能够在关门状态和开门状态之间移动。此外,也可以是,壳体和壳体主体以包围圆筒形状的模具的方式配置为圆筒形状。也可以是,壳体和壳体主体为了极力防止模具和锻造空间的温度降低而设为双层门构造。

[0068]

[气体供给机构的详细内容]

[0069]

气体供给机构6的详细内容如下的话较佳。由气体供给机构6供给的非活性气体g能够降低壳体5的内部特别是上模2和下模3的模腔c中的氧气浓度。例如,非活性气体g能够采用ar(氩)气。但是,非活性气体不限定于此。例如,非活性气体也能够采用n(氮)气、he(氦)气等。

[0070]

如图5和图6所示,气体供给机构6具有构成为能够供非活性气体g通过的气体供给管61。气体供给管61具有能够排出非活性气体g的顶端部62和构成为相对于加热机构4的被安装部43可脱离地安装的安装部63。顶端部62沿着流入槽33a配置。安装部63沿着模相对方向配置。气体供给管61形成为大致字母l形状。但是,气体供给管的构造不限定于此。

[0071]

[锻造产品的制造方法]

[0072]

参照图8,对本实施方式的锻造产品p的制造方法进行说明。在锻造产品p的制造方法中,上模2和下模3由加热机构4加热,在上模2和下模3之间对锻造原材料m施加锻造,由该锻造原材料m制造锻造产品p。

[0073]

首先,在锻造产品p的制造方法中,向壳体5的内部供给非活性气体g(气体供给工序s1)。在该气体供给工序s1中,向闭模状态的上模2的模腔部22和下模3的模腔部32供给非活性气体g。通过这样的非活性气体g的供给,能够将上模2的模腔部22和下模3的模腔部32内的氧气浓度设为约1%以下。但是,若能够高效地防止上模和下模的氧化,则对于非活性气体的供给,也可以使上模和下模的模腔部内的氧气浓度大于约1%。

[0074]

此外,在气体供给工序s1中,在供给非活性气体g之前,使气体供给机构6的气体供给管61安装于加热机构4的被安装部43的话较佳。而且,在结束气体供给工序s1之后,将气体供给管61自加热机构4的被安装部43拆下的话较佳。但是,气体供给管的拆装时机不限定于此。此外,也能够成为保持将气体供给管设置于锻造装置特别是壳体的内部不变的状态。

[0075]

接着,从壳体主体51的投入口51a向具有一体形成的壳体主体51的壳体5的内部投入锻造原材料m(投入工序s2)。在投入工序s2中,将被加热炉等加热的锻造原材料m投入壳体5的内部。在从加热炉等将锻造原材料m输送至壳体5时,使用防止锻造原材料m的温度降低的治具的话较佳。

[0076]

在上模2和下模3之间对锻造原材料m施加锻造(锻造工序s3)。在该锻造工序s3中,在施加锻造的过程中,在利用门52关闭壳体主体51的投入口51a的关门状态的壳体5的内部,利用加热机构4对上模2和下模3进行加热,使上模2和下模3在模相对方向上相对地移动,且使加热机构4相对于相对地移动的上模2和下模3中的至少一者在模相对方向上相对地移动。由如此锻造的锻造原材料m制造锻造产品p。另外,在锻造过程中,加热机构4对上模2和下模3连续地或间断地进行加热。但是,若能够适当地维持上模和下模的温度,则在锻造

过程中,也能够使加热机构成为不对上模和下模进行加热的状态。

[0077]

在锻造工序s3中,以维持使加热机构4的模相对方向上的基准位置j与上模2和下模3间的模相对方向上的中心位置k在模相对方向上一致的状态的方式进行加热机构4的相对移动的话较佳。但是,制造方法不限定于此。气体供给工序也能够在投入工序后且是锻造工序前进行。在气体供给工序中,也能够向开模状态的上模的模腔部和下模的模腔部供给非活性气体。此外,在气体供给工序中,也能够向壳体的内部且是上模和下模的外部供给非活性气体。

[0078]

另外,锻造过程中的上模2和下模3的温度和锻造空间的温度根据锻造原材料m和锻造产品p所使用的金属的种类等来设定的话较佳。例如,在锻造原材料m和锻造产品p所使用的材料为ni基合金、ti基合金等的情况下,上模2和下模3的温度和锻造空间的温度如下那样设定的话较佳。在锻造刚开始之前的上模2和下模3的温度为约800℃以上的话较佳。在锻造原材料m和锻造产品p所使用的材料特别是ni基合金的情况下,在锻造刚开始之前的上模2和下模3的温度优选的是约1020℃以上,更优选的是约1040℃以上,进一步优选的是约1050℃以上。而且,在锻造刚开始之前的上模2和下模3的温度在约900℃~约1200℃的范围内的话较佳。在锻造原材料m和锻造产品p所使用的材料特别是ni基合金的情况下,在锻造刚开始之前的上模2和下模3的温度的下限优选的是约1020℃,更优选的是约1040℃,进一步优选的是约1050℃。锻造过程中的锻造空间的温度在约800℃~约1200℃的范围内的话较佳。此外,锻造过程中的锻造空间的温度在约900℃~约1200℃的范围内的话较佳。特别是,在锻造原材料m和锻造产品p所使用的材料为ni基合金的情况下,锻造过程中的上模2和下模3的温度在约850℃~约1150℃的范围内的话较佳。在锻造原材料m和锻造产品p所使用的材料为ni基合金的情况下,锻造过程中的上模2和下模3的温度的下限优选的是约900℃,更优选的是约1020℃,进一步优选的是约1040℃,更进一步优选的是约1050℃。特别是,在锻造原材料m和锻造产品p所使用的材料为ti基合金的情况下,锻造过程中的上模2和下模3的温度在约750℃~约1050℃的范围内的话较佳。但是,在锻造刚开始之前的上模和下模的温度以及锻造过程中的上模和下模的温度和锻造空间的温度不限定于此。

[0079]

以上,在本实施方式的锻造装置1和锻造产品p的制造方法中,在一体形成的壳体主体51包围壳体5的内部的大部分的状态下,使壳体主体51的投入口51a向外部开放,因此,在将锻造原材料m从投入口51a向壳体5的内部即锻造空间投入时,能够防止锻造空间的温度大幅度地降低。此外,能够稳定地维持锻造空间的温度,其结果是,也能够防止配置于锻造空间的锻造原材料m和上模2和下模3的温度大幅度地降低。而且,能够减少使降低的上模2和下模3的温度再上升的次数和时间,因此,能够抑制上模2和下模3的温度的增减。其结果是,能够防止上模2和下模3的劣化,能够延长上模2和下模3的更换周期。除此以外,即使在上模2和下模3相对地移动的情况下,使加热机构4相对于上模和下模中的至少一者在相对方向相对地移动,由此,也能够维持加热机构4对上模2和下模3进行加热的条件一定,能够高效地维持上模2和下模3的温度的均匀性。由此,能够防止锻造空间的温度和锻造原材料m的温度降低,能够高效地维持上模2和下模3的温度的均匀性,能够提高锻造的作业效率。进而,能够高效地制造具有足够质量的锻造产品p。

[0080]

在本实施方式的锻造装置1和锻造产品p的制造方法中,维持使加热机构4的模相对方向上的基准位置j与上模2和下模3间的模相对方向上的中心位置k在模相对方向上一

致的状态。因此,即使在上模2和下模3相对地移动的情况下,也能够维持加热机构4对上模2和下模3进行加热的条件一定,因此,能够高效地维持上模2和下模3的温度的均匀性。

[0081]

在本实施方式的锻造装置1和锻造产品p的制造方法中,加热机构4具有上侧加热部41和下侧加热部42,上侧加热部41和下侧加热部42分别能够彼此独立地调节上侧加热部41和下侧加热部42的加热温度。因此,能够彼此独立地调节上侧加热部41和下侧加热部42的加热温度,以防止上模2和下模3的模相对方向上的温度不均匀,因此,能够高效地维持上模2和下模3的温度的均匀性。

[0082]

在本实施方式的锻造装置1和锻造产品p的制造方法中,气体供给机构6向壳体5的内部供给非活性气体g。因此,利用以使壳体5的内部即锻造空间的氧气浓度降低的方式向锻造空间供给的非活性气体g,能够高效地防止位于锻造空间的上模2和下模3的氧化。由此,能够高效地防止上模2和下模3的劣化,能够高效地延长上模2和下模3的更换周期。

[0083]

在本实施方式的锻造装置1和锻造产品p的制造方法中,气体供给机构6在关闭上模2和下模3的闭模状态下向上模2的模腔部22和下模3的模腔部23供给非活性气体g。因此,向模腔部22、23直接地供给非活性气体g,由此,能够高效地降低上模2的模腔部22和下模3的模腔部23的氧气浓度,能够高效地防止在锻造中特别重要的模腔部22、23的氧化。其结果是,能够高效地防止上模2和下模3的劣化,能够高效地延长上模2和下模3的更换周期。

[0084]

在本实施方式的锻造装置1和锻造产品p的制造方法中,在模相对方向沿着铅垂方向的情况下,壳体主体51具有下模穿过口51b,该下模穿过口51b以使下模3能够在模相对方向上移动地插入的方式开口,在下模3和下模穿过口51b的周缘部51c之间形成有下侧间隙i。因此,即使在壳体5的内部充满非活性气体g,也能够使多余的非活性气体g从下侧间隙i排出,特别是,如果将用于使多余的非活性气体g经由下侧间隙i向壳体5的外部排出的排出口设于远离上模2和下模3的位置,则能够使上模2和下模3的温度不易变化。其结果是,能够高效地防止上模2和下模3的劣化,能够高效地延长上模2和下模3的更换周期。

[0085]

以上对本发明的实施方式进行了说明,但本发明不限定于上述的实施方式,本发明能够基于其技术思想进行变形和变更。

[0086]

附图标记说明

[0087]

1、锻造装置;2、上模;21、外周侧面;22、模腔部;3、下模;31、外周侧面;32、模腔部;4、加热机构;41、上侧加热部;42、下侧加热部;5、壳体;51、壳体主体;51a、投入口;51b、下模穿过口;51c、周缘部;52、门;6、气体供给机构;j、基准位置;k、中心位置;g、非活性气体;i、下侧间隙;m、锻造原材料;p、锻造产品;s1、气体供给工序;s2、投入工序;s3、锻造工序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。