1.本发明涉及一种用于制造短舱的结构表面交换器的方法,并且更具体地,涉及一种用于制造具有具有经调整或保留的最终形状的结构表面交换器的方法。

背景技术:

2.经调整或保留的形状意思是非平面形状。

3.更具体地,保留的形状是不可展形状。

4.飞行器由一个或多个推进单元推进,每个推进单元包括容纳在管状短舱内的发动机。每个推进单元通过通常位于飞行器的机翼下方或之上或机身水平处的桅杆而附接到飞行器。

5.发动机也可被称为涡轮喷气发动机。在说明书的其余部分中,术语发动机和涡轮喷气发动机将可互换地使用。

6.短舱通常具有管状结构,该管状结构包括上游段、中间段、下游段,上游段包括涡轮喷气发动机上游的进气道,中间段用于围绕涡轮喷气发动机的风扇,下游段可容纳推力反向装置并围绕涡轮喷气发动机的燃烧室,并且短舱通常终止于喷嘴,喷嘴的出口位于涡轮喷气发动机的下游。

7.此外,短舱通常包括外部结构和内部固定结构(ifs),该外部结构包括固定部分和可动部分(推力反向装置),该内部固定结构在下游段的高度处与外部结构同心。内部固定结构在风扇后方围绕涡轮喷气发动机的核心。这些外部和内部结构限定了环形流道,也称为副流道,目的在于引导在涡轮喷气发动机外部循环的被称为副的冷空气流。

8.外部结构包括限定外部空气动力学表面的外部整流罩和限定内部空气动力学表面的内部整流罩,内部整流罩和外部整流罩通过形成进气道唇缘的前缘壁在上游连接。

9.短舱的管状结构具有带有调整后表面的部分,例如围绕副流道的表面,以及带有保留的表面的部分,例如除了后缘之外的短舱外部结构的外部整流罩。

10.通常,涡轮喷气发动机包括一组叶片(压缩机和可能的风扇或无涵道螺旋桨),该组叶片由燃气发生器通过一组传动装置驱动旋转。

11.提供了一种润滑剂分配系统,以确保这些传动装置的良好润滑并冷却它们。润滑剂是油。在说明书的其余部分中,术语润滑剂和油将可互换地使用。

12.包括至少一个热交换器的冷却系统允许冷却润滑剂。

13.存在润滑剂冷却系统,其包括在传热流体和润滑剂之间的第一表面交换器,以及在传热流体和空气之间的第二表面交换器。这种冷却系统包括闭合回路传热流体循环导管。更具体地,传热流体循环管道包括设置在短舱中与短舱的内部整流罩和/或外部整流罩接触的部分。甚至更具体地,设置在短舱中与短舱的内部整流罩和/或外部整流罩接触的部分包括并联设置的多个通道,所述通道由内部整流罩和/或外部整流罩的双壁形成,这被称为结构表面热交换器。

14.结构表面热交换器参与短舱的机械功能。

15.此外,它有助于力的传递,包括在热交换期间。

16.以已知的方式,由内和/或外整流罩的双壁形成的通道通过用于通过铆钉将具有波纹的表层组装在所谓的平滑或空气动力学表层上的方法制造,所述表层然后形成内部和/或外部整流罩的双壁。

17.这种方法的缺点是由于铆钉的存在而降低了内部整流罩和/或外部整流罩的空气动力学性能。

18.因此,需要提供一种用于制造结构表面热交换器的方法,该热交换器具有特别适合于制造短舱的经调整或保留的最终形状,对短舱的空气动力学性能具有很小的影响或没有影响,并且其质量被优化。

技术实现要素:

19.为此,根据本发明的方法是一种用于制造用于飞行器的具有经调整或保留的最终形状的结构表面热交换器的方法,该方法包括通过焊接或钎焊形成、成形和组装第一波纹表层和第二平滑表层以获得通道的步骤,每个通道由第一表层的波纹和第二平滑表层界定,以形成具有经调整或保留的最终形状的结构表面热交换器,其中流体旨在在通道中循环,并且空气旨在与第二平滑表层接触地循环。

20.第二平滑表层用于与空气流接触。它允许最大化空气流的流动。它也被称为空气动力学表层。以这种方式,与翅片式热交换器不同,热交换器不会产生空气动力损失。

21.根据本发明的其它特征,本发明的方法包括单独考虑或根据所有可能组合考虑的以下任选特征中的一个或多个。

22.根据一个特征,该方法包括在第一或第二表层中形成腔体的步骤,以便在第一和第二表层的组装期间获得流体分配器和收集器,所述形成步骤优选在压力机中进行。

23.可替代地,在第一或第二表层中形成腔体的步骤通过在第一或第二表层的块体中进行机加工来执行。

24.流体分配器是使得可以在通道的入口处分配流体的腔体。

25.流体收集器是使得可以在通道的出口处收集流体的腔体。

26.根据一个特征,组装第一和第二表层的步骤通过钎焊进行,优选根据以下参数:

27.‑

在两个表层之间的接触区域上施加具有450℃至600℃范围内的熔化温度的金属条,

28.‑

在两个表层之间施加50

‑

350g/cm2的接触压力,以及

29.‑

在120

‑

220℃的温度范围内施加2

‑

20小时的热处理,以获得状态t6。

30.状态t6是指适于获得组件的最佳机械强度的时效态,尤其是在第一和第二表层由铝制成的情况下。

31.金属带也称为填充金属或焊料。金属带优选地是合金或包覆片材。

32.根据一个特征,组装第一和第二表层的步骤通过激光焊接进行,优选根据以下参数:

33.‑

激光功率在2000至4000w的范围内,

34.‑

激光前进速度在2至5m/min的范围内,

35.‑

激光器与第一或第二表层之间的焦距在300至500mm的范围内,

36.‑

激光器相对于第一和第二表层的倾角在3

°

至7

°

的范围内,

37.‑

通过推动材料来引导焊接。

[0038]“通过推动材料来引导焊接“意味着激光在其移位期间被推动,与通过拉动材料而使激光在其移位期间被拉动的焊接方向相反。

[0039]

根据一个特征,激光焊接是在气体保护下进行的,例如在氩气和/或氦气保护下进行。

[0040]

根据一个特征,激光焊接是用填充金属进行的。

[0041]

可替代地,通过熔化构成第一和第二表层的材料,在没有填充金属的情况下进行激光焊接。

[0042]

根据一个特征,组装第一和第二表层的步骤通过搅拌摩擦焊接进行,优选根据以下参数:

[0043]

‑

使用包括直径在2至5mm范围内且长度在1至5mm范围内的可回缩销的基本上圆柱形刀具,使得可回缩销穿入第一表层中并穿入第二表层的厚度的一半中,

[0044]

‑

由压力装置例如基本上圆柱形刀具在两个表层之间施加1至5kn的接触压力,

[0045]

‑

由可移动的夹紧装置夹紧两个表层,

[0046]

‑

刀具旋转速度在500至1500rpm的范围内,

[0047]

‑

刀具相对于垂直于第一和第二表层的平面的倾角在1至5

°

的范围内,以及

[0048]

‑

刀具前进速度在100至700mm/min的范围内。

[0049]

根据第一实施例,该方法包括以下步骤:

[0050]

a.形成第一表层以获得第一波纹表层,

[0051]

b.成形在步骤a)中获得的第一波纹表层,以获得具有经调整或保留的最终形状的第一波纹表层,

[0052]

c.成形第二平滑表层,以获得具有经调整或保留的最终形状的第二平滑表层,

[0053]

d.组装步骤b)和c)中获得的具有经调整或保留的最终形状的第一表层和所述第二表层以获得通道,每个通道由第一表层的波纹和第二平滑表层界定,以形成具有经调整或保留的最终形状的结构表面交换器,其中流体旨在在通道中循环,并且空气旨在与第二平滑表层接触地循环。

[0054]

形成和成形第一表层的步骤a)和b)使得可以成形第一表层以产生波纹和经调整或保留的形状,而成形第二表层的步骤c)使得可以成形第二表层以获得经调整或保留的形状。

[0055]

该方法有利地使得可以制造具有小尺寸的经调整或保留的最终形状的结构表面交换器,也就是说具有小于1m的曲率半径。

[0056]

根据一个特征,成形步骤c)通过张紧来执行。

[0057]

根据一个特征,成形步骤b)通过张紧来执行。

[0058]

因此,成形步骤b)和/或c)通过张紧来执行。

[0059]

根据一个特征,形成和成形第一表层的步骤a)和b)例如在压力机中同时进行。

[0060]

根据一个特征,形成和成形第一表层的步骤a)和b)相继地执行,形成步骤a)例如在压力机中执行,成形步骤b)例如通过张紧执行。

[0061]

根据一个特征,组装第一和第二表层的步骤通过钎焊进行,优选根据以下参数:

[0062]

‑

在两个表层之间的接触区域上施加具有450℃至600℃范围内的熔化温度的金属条,

[0063]

‑

在两个表层之间施加50

‑

350g/cm2的接触压力,以及

[0064]

‑

在120

‑

220℃的温度范围内施加2

‑

20小时的热处理,以获得状态t6。

[0065]

金属带也称为填充金属或焊料。金属带优选地是合金或包覆片材。

[0066]

根据一个特征,组装第一和第二表层的步骤通过激光焊接进行,优选根据以下参数:

[0067]

‑

激光功率在2000至4000w的范围内,

[0068]

‑

激光前进速度在2至5m/min的范围内,

[0069]

‑

激光器与第一或第二表层之间的焦距在300至500mm的范围内,

[0070]

‑

激光器相对于第一和第二表层的倾角在3

°

至7

°

的范围内。

[0071]

根据一个特征,激光焊接是在气体保护下进行的,例如在氩气和/或氦气保护下进行。

[0072]

根据一个特征,激光焊接是用填充金属进行的。

[0073]

可替代地,通过熔化构成第一和第二表层的材料,在没有填充金属的情况下进行激光焊接。

[0074]

根据一个特征,组装第一和第二表层的步骤通过搅拌摩擦焊接进行,优选根据以下参数:

[0075]

‑

使用包括直径在2至5mm范围内且长度在1至5mm范围内的可回缩销的基本上圆柱形刀具,使得可回缩销穿入第一表层中并穿入第二表层的厚度的一半中,

[0076]

‑

由压力装置例如基本上圆柱形刀具在两个表层之间施加1至5kn的接触压力,

[0077]

‑

由可移动的夹紧装置而夹紧两个表层,

[0078]

‑

刀具旋转速度在500至1500rpm的范围内,

[0079]

‑

刀具相对于垂直于第一和第二表层的平面的倾角在1至5

°

的范围内,以及

[0080]

‑

刀具前进速度在100至700mm/min的范围内。

[0081]

根据一个特征,该方法包括在成形第二表层的步骤c)之前形成第二表层的步骤,以获得包括腔体的第二表层,该腔体用于在步骤d)的第一和第二表层的组装期间例如在压力机中或通过在第二表层的块体中进行机加工而形成流体分配器和收集器。

[0082]

根据一个特征,形成步骤a)的第一表层的步骤包括例如在压力机中或通过在第一表层的块体中进行机加工而形成腔体的步骤,所述腔体用于在步骤d)的组装第一和第二表层时形成流体分配器和收集器。

[0083]

根据一个特征,该方法包括通过焊接,优选地通过tig焊接,将流体分配器和收集器组装在步骤a)中获得的第一波纹表层上的步骤。

[0084]

根据一个特征,该方法包括控制组装和/或成形步骤的步骤。

[0085]

根据一个特征,第一表层和/或第二表层由铝或包含铝的合金制成,优选6000系列。这使得可以改善表层的轻度和可成形性。

[0086]

根据一个特征,第一表层具有在1至3mm范围内的厚度,第二表层具有在0.6至2mm范围内的厚度。

[0087]

根据第二实施例,根据本发明的方法是一种用于制造飞行器的具有经调整或保留

的最终形状的结构表面热交换器的方法,包括以下步骤:

[0088]

a.例如在压力机中形成第一表层以获得第一波纹表层,

[0089]

b.将步骤a)中获得的第一波纹表层组装在第二平滑表层上以获得通道,每个通道由第一表层的波纹和第二平滑表层界定,以形成具有合适中间形状的结构表面交换器,

[0090]

c.成形步骤b)中获得的具有合适中间形状的结构表面交换器,以获得在旨在于在所述通道中循环的流体与旨在于在所述第二平滑表层接触中循环的空气之间具有经调整或保留的最终形状的结构表面交换器。

[0091]

以与上述相同的方式,第二平滑表层用于与空气流接触。它允许最大化空气流的流动。我们还讨论了空气动力学表层。

[0092]

与经调整或保留的形状相反,合适中间形状是指基本上平面的形状。

[0093]

形成第一表层的步骤a)使得可以成形第一表层以产生波纹,而成形在步骤b)中获得的具有合适中间形状的结构表面交换器的步骤c)允许成形交换器以获得经调整或保留的形状。

[0094]

该方法有利地使得可以制造具有大尺寸的经调整或保留的最终形状的结构表面交换器,也就是说具有大于1m的曲率半径。

[0095]

根据一个特征,成形步骤c)通过张紧来执行。

[0096]

根据一个特征,该方法包括在组装第一和第二表层的步骤b)之前形成第二表层的步骤,以获得包括腔体的第二表层,该腔体用于在步骤b)的组装第一和第二表层时形成流体分配器和收集器,所述形成步骤优选地在压力机中或通过在第二表层的块体中进行机加工来执行。

[0097]

根据一个特征,该方法包括在第一表层中形成腔体的步骤,以在组装第一和第二表层时获得流体分配器和收集器,所述形成步骤优选地在压力机中或通过在第一表层的块体中机加工来执行。

[0098]

根据一个特征,该方法包括在组装第一和第二表层的步骤b)之前,通过焊接,优选地通过tig焊接,将流体分配器和收集器组装在步骤a)中获得的第一波纹表层上的步骤。

[0099]

根据一个特征,步骤a)的形成第一表层的步骤包括形成腔体的步骤,以在组装第一和第二表层时获得流体分配器和收集器,所述形成步骤例如在压力机中或通过在第一表层的块体中进行机加工而产生。

[0100]

根据一个特征,组装第一和第二表层的步骤通过钎焊进行,根据以下参数:

[0101]

‑

在两个表层之间的接触区域上施加具有450℃至600℃范围内的熔化温度的金属条,

[0102]

‑

在两个表层之间施加50

‑

350g/cm2的接触压力,以及

[0103]

‑

在120

‑

220℃的温度范围内施加2

‑

20小时的热处理,以获得状态t6。

[0104]

金属带也称为填充金属或焊料。金属带优选地是合金或包覆片材。

[0105]

根据一个特征,组装第一和第二表层的步骤通过激光焊接进行,优选根据以下参数:

[0106]

‑

激光功率在2000至4000w的范围内,

[0107]

‑

激光前进速度在2至5m/min的范围内,

[0108]

‑

激光器与第一或第二表层之间的焦距在300至500mm的范围内,

[0109]

‑

激光器相对于第一和第二表层的倾角在3

°

至7

°

的范围内,

[0110]

‑

通过推动材料来引导焊接。

[0111]

根据一个特征,激光焊接是在气体保护下进行的,例如在氩气和/或氦气保护下进行。

[0112]

根据一个特征,激光焊接是用填充金属进行的。

[0113]

可替代地,通过熔化构成第一和第二表层的材料,在没有填充金属的情况下进行激光焊接。

[0114]

根据一个特征,组装第一和第二表层的步骤通过搅拌摩擦焊接进行,优选根据以下参数:

[0115]

‑

使用包括直径在2至5mm范围内且长度在1至5mm范围内的可回缩销的基本上圆柱形刀具,使得可回缩销穿入第一表层中并穿入第二表层的厚度的一半中,

[0116]

‑

由压力装置例如基本上圆柱形刀具在两个表层之间施加1至5kn的接触压力,

[0117]

‑

由可移动的夹紧装置而夹紧两个表层,

[0118]

‑

刀具旋转速度在500至1500rpm的范围内,

[0119]

‑

刀具相对于垂直于第一和第二表层的平面的倾角在1至5

°

的范围内,以及

[0120]

‑

刀具前进速度在100至700mm/min的范围内。

[0121]

根据一个特征,该方法包括控制组装和/或成形步骤的步骤。

[0122]

根据一个特征,第一表层和/或第二表层由铝或包含铝的合金制成,优选6000系列。这使得可以改善表层的轻度和可成形性。

[0123]

根据一个特征,第一表层具有在1至3mm范围内的厚度,第二表层具有在0.6至2mm范围内的厚度。

[0124]

本发明还涉及通过上述方法获得的交换器。

[0125]

这种交换器是用于飞行器的结构表面交换器,其特征在于,它具有经调整或保留的最终形状。

[0126]

根据一个特征,交换器包括具有经调整最终形状的第一波纹表层,其组装在具有经调整最终形状的第二平滑表层上。

[0127]

根据另一特征,交换器包括具有保留的最终形状的第一波纹表层,其组装在具有保留的最终形状的第二平滑表层上。

[0128]

因此,交换器包括具有经调整或保留的最终形状的第一波纹表层,其组装在具有经调整或保留的最终形状的第二平滑表层上。

附图说明

[0129]

通过阅读以下描述并查看附图,本发明的其它特征和优点将变得显而易见,其中:

[0130]

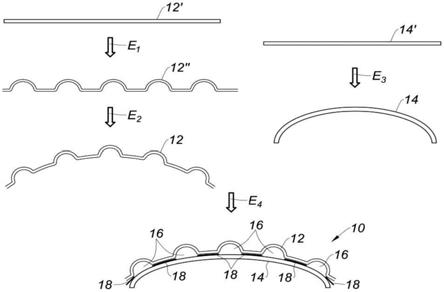

图1是示出本发明的第一变型的具有经调整最终形状的结构表面热交换器的制造方法的示意图,

[0131]

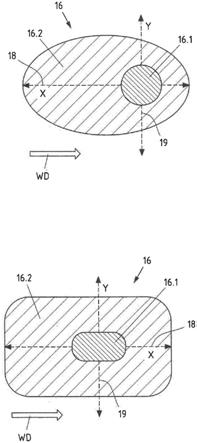

图2是图1的交换器的详细视图,

[0132]

图3是示出在压力机中形成第一波纹表层的步骤的示意图,

[0133]

图4是示出在压力机中形成和成形第一波纹表层的步骤的示意图,

[0134]

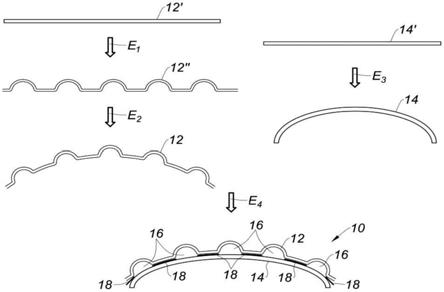

图5是示出根据本发明的第二变型的用于制造具有经调整最终形状的结构表面热

交换器的方法的示意图,

[0135]

图6是示出了通过张紧成形的步骤的示意图,该步骤应用于具有合适中间形状的结构交换器,

[0136]

图7a是示出通过摩擦搅拌焊接的组装步骤的示意图,

[0137]

图7b是示出根据第一变型的通过激光焊接进行组装的步骤的示意图,

[0138]

图7c是示出根据第二变型的通过激光焊接进行组装的步骤的示意图,

[0139]

图8是示出了在其每个端部处包括用于形成流体分配器和收集器的腔体的第一波纹表层的示意图,

[0140]

图9是示出了在其每个端部处包括用于形成流体分配器和收集器的腔体的第一波纹表层的变型的示意图,

[0141]

图10是示出了在其一个端部处包括用于形成流体分配器或收集器的腔体的第一波纹表层的变型的局部示意图,

[0142]

图11是示出包括收集器的结构表面热交换器的局部示意图,

[0143]

图12是通过本发明的方法获得的交换器的示意图,

[0144]

图13是通过本发明的方法获得的交换器的分配器的示意图。

具体实施方式

[0145]

在以下描述和权利要求中,相同、相似或类似的部件将由相同的附图标记表示。

[0146]

图1表示根据本发明的第一变型的用于制造具有经调整最终形状的结构表面交换器10的方法。

[0147]

交换器10包括具有经调整最终形状的第一波纹表层12,其组装在具有经调整最终形状的第二平滑表层14上。第一组装表层12和第二组装表层14形成通道16。每个通道16由具有经调整最终形状的第一波纹表层12和具有经调整最终形状的第二平滑表层14的波纹界定。因此,每个通道具有半圆形的截面。

[0148]

交换器10是流体f1(图12)和空气f2(图x)之间的热交换器,流体f1旨在在通道16中循环,而空气f2旨在与第二平滑表层14接触地循环。

[0149]

该方法包括形成e1第一基本平面的表层12'的步骤,使得可以获得其波纹为半圆形的第一波纹表层12”。在形成e1第一表层12'的步骤之后是成形e2在形成步骤e1中获得的第一波纹表层12”的步骤,使得可以获得具有经调整最终形状的第一波纹表层12。同时,成形e3第二基本平面的平滑表层14'的步骤使得可以获得具有经调整最终形状14的第二平滑表层。

[0150]

然后,在组装步骤e4期间,组装具有经调整最终形状的第一波纹表层12和调整的最终形状的第二平滑表层14,从而可以获得具有经调整最终形状的结构表面交换器10。

[0151]

第一基本平面的表层12'优选处于初始状态o,这允许其具有延展性并能够经历形成步骤e1。

[0152]

初始状态o是退火状态,以获得具有最低机械抗力的状态并增加构成第一和第二表层的材料例如铝的延展性。

[0153]

在形成步骤e1期间,第一表层12'在多个中间形成步骤之间经历多个热处理,以在每个中间形成步骤之前发现适于产生下一形成步骤的伸长的材料的延展状态。

[0154]

然后优选地对第一表层进行淬火以使其更具抵抗性。则其被称为状态t4。

[0155]

形成e1第一表层12'的步骤在压力机中执行,如关于图3所示。这使得可以降低成本。

[0156]

成形步骤e2和e3通过张紧执行,如关于图6所示。

[0157]

在成形e2第一外层12”的步骤期间,第一外层12”优选处于状态t4。

[0158]

在成形e3第二表层14'的步骤期间,第二表层14'优选处于状态t4。

[0159]

组装e4在成形步骤e2和e3中获得的具有经调整最终形状的第一表层12和第二表层14的步骤通过钎焊来执行。为此目的,将金属带18施加到具有经调成形状的第一波纹表层12和具有经调成形状的第二平滑表层14之间的接触区域。金属带18具有500℃范围内的熔化温度。压力装置(未示出)使得可以将压力施加到两个表层12、14之间的接触区域。施加的压力在200g/cm2的范围内。然后通过施加热处理循环进行通过钎焊的组装,所述热处理循环包括适于获得最终状态t6的热处理。

[0160]

更特别地,如图2所示,金属带18放置在两个表层12、14之间的接触面上,公差“t”在2mm的范围内。

[0161]

为了便于通过钎焊进行组装,销(未示出)布置在表层12、14的端部处,以便使它们相对于彼此索引,也就是说,使它们相对于彼此定位。

[0162]

可替代地,组装步骤e4通过焊接进行,例如通过如图7a所示的搅拌摩擦焊接,或通过如图7b所示的激光焊接。根据这些变型,获得的交换器是与根据图5的方法获得的结构表面交换器100相同的结构表面交换器。

[0163]

在未示出的变型中,成形e2第一表层12'的步骤使得能够获得保留的最终形状的第一波纹表层(未示出),并且成形e3第二平滑表层14'的步骤允许获得保留的最终形状的第二平滑表层(未示出)。根据该变型,组装e4如此获得的第一和第二表层的步骤使得能够获得保留的最终形状的结构表面交换器(未示出)。

[0164]

在未示出的变型中,形成第一表层e1的步骤使得可以获得波纹形状为正方形或三角形的第一波纹表层。根据该变型获得的交换器具有正方形或三角形截面的通道。

[0165]

图3示出在压力机中形成e1第一表层12'(图1)的步骤。为此目的,将第一基本上平面的表层12'(图1)放置在阴模20上,该阴模具有截面与待制造的交换器10(图1)的通道16(图1)的截面相同的凹槽21。然后,将与待制造的交换器10(图1)的通道16(图1)的截面相同的橡胶元件22施加到第一表层12'(图1),以便形成第一波纹表层12”的波纹。然后将橡胶板24施加到橡胶元件22上。最后,将具有与待制造的交换器10(图1)的通道16(图1)的截面相同的突起28的阳模26施加到第一波纹表层12”上,代替橡胶元件22和橡胶板24,以完成波纹的形成。

[0166]

阴模20和阳模26是互补的。

[0167]

图4示出图1的方法的变型,其中在压力机中同时执行形成e1和成形e2第一表层的步骤。为此目的,该方法与图3所示的方法相同,但是阴模20'、橡胶元件22'、橡胶板24'和阳模26'具有与待获得的具有经调成形状的第一波纹表层12”的经调成形状相同的经调成形状。

[0168]

可替代地,阴模20、橡胶元件22、橡胶板24和阳模26具有与待获得的保留形状的第一波纹表层的保留形状相同的保留形状。

[0169]

图5示出了根据本发明的变型的用于制造具有经调整最终形状的结构表面交换器100的方法。

[0170]

交换器100包括具有经调整最终形状的第一波纹表层120,其组装在具有经调整最终形状的第二平滑表层140上。组装在一起的第一表层120和第二表层140形成通道160。每个通道160由具有经调整最终形状的第一波纹表层120和具有经调整最终形状的第二平滑表层140的波纹界定。因此,每个通道具有半圆形截面。

[0171]

交换器100是流体f1(图12)和空气f2(图12)之间的热交换器,流体f1旨在在通道160中循环,而空气f2旨在与第二平滑表层140接触地循环。

[0172]

该方法包括形成e'1基本平面的第一表层120'的步骤,使得可以获得第一波纹表层120”。形成e'1第一表层120'的步骤之后是在第二平滑表层140'上组装e'2第一波纹表层120”的步骤,以便获得合适的中间形状100'的结构表面交换器。然后,执行成形e'3具有合适的中间形状的结构化交换器100'的步骤,以获得具有经调整的最终形状的结构化表面交换器100。

[0173]

第一基本平面的表层120'优选处于初始状态o,这允许其具有延展性并能够经历形成步骤e'1。

[0174]

在形成步骤e'1期间,第一表层120'在多个中间形成步骤之间经历多个热处理,以在每个中间形成步骤之前发现适于产生下一形成步骤的伸长的材料的延展状态。

[0175]

然后优选地对第一表层进行淬火以使其更具抵抗性。则其被称为状态t4。

[0176]

形成e'1第一表层120'的步骤在压力机中执行,如关于图3所示。

[0177]

组装e'2第一表层120”和第二表层140”的步骤通过搅拌摩擦焊接来执行,如图7a所示。

[0178]

可替代地,该步骤通过如图2所示的激光焊接或钎焊进行。在通过钎焊进行组装步骤e'2的变型中,通过图1所示的方法获得与交换器10相同的交换器。

[0179]

成形e'3合适的中间形状的结构交换器100'的步骤通过张紧来执行,如关于图6所图示。

[0180]

图6示出了应用于图5的合适中间形状的结构交换器100'的通过张紧而成形的方法。

[0181]

将具有合适中间形状的结构热交换器100'应用于具有与待获得的热交换器100的经调成形状相同的经调成形状的刀具30,并且将张力31、32施加到热交换器100'的端部以便成形热交换器100'。

[0182]

该方法可应用于图1的成形步骤e2和e3。

[0183]

图7a示出了摩擦搅拌焊接方法,其允许根据图5的方法组装e'2第一表层120”和第二140表层'。为此目的,包括长度在3mm范围内的可伸缩销42的大致圆柱形刀具40被施加到第一波纹表层120”和第二平滑表层140'之间的接触区域,并且以1000rpm范围内的速度旋转,使得销42穿过第一波纹表层120”并穿入第二平滑表层140'的厚度的一半。

[0184]

平行地,可移动夹紧辊44向第一波状表层120”和第二平滑表层140”之间的接触区域施加3kn范围内的压力45。

[0185]

刀具40倾斜。它在相对于第一波纹表层120”具有3

°

范围内的角度α的纵向方向上延伸。

[0186]

刀具40以400mm/min范围内的前进速度横穿第一波纹表层120”和第二平滑表层140”之间的所有接触区域。

[0187]

由于辊在曲线路径的上游,刀具40可以行进曲线路径。

[0188]

辊是压力装置。它独立于刀具40被控制。

[0189]

刀具40是放置在机器人或台架上的焊接头。

[0190]

这种摩擦搅拌焊接方法软化表层120”、140”的材料并将它们彻底混合。

[0191]

可替代地,销42是不可缩回的。

[0192]

图7b示出了激光焊接方法,其允许根据图5的方法组装e'2第一表层120”和第二140表层'。为此目的,在第一波纹表层120”和第二平滑表层140”之间的接触区域的水平处施加激光60,该激光相对于第一表层和第二表层倾斜角度β,角度β在5

°

的范围内,并且激光60和第一表层120”之间的焦距在400mm的范围内(在图7b中不可见)。激光沿第一表层120”的长度在箭头s的方向上移动,由于激光60在其移动期间被推动,因此通过推动材料而将其称为焊接方向。激光功率为3000w。其前进速度为4m/min。

[0193]

图7c示出了激光焊接方法的变型,其允许根据图5的方法组装e'2第一表层120”和第二140表层'。在该变型中,激光器60相对于第一和第二表层以175

°

范围内的角度β'倾斜。激光沿第一表层120”的长度在箭头s的方向上移动,由于激光60在其移动期间被拉动,因此通过拉动材料而将其称为焊接方向。

[0194]

图8示出了第一波纹表层12'、120',其在其端部51、52的每一个处包括腔体50。

[0195]

在第一表层12'、120'的形成步骤e1、e'1期间形成腔体50。

[0196]

这些腔体50用于在组装第一和第二表层的步骤期间分别形成流体分配器和收集器,使得可以获得包括流体分配器和收集器的结构表面交换器。

[0197]

图9示出了在其每个端部处具有腔体50的第一波纹表层12'、120'的变型。

[0198]

在该变型中,腔体以与图8相同的方式形成。更准确地说,第一波纹表层12'、120'包括位于第一端51的两个腔体50和位于相对端52的腔体。第一端51的腔体50分别用于形成流体分配器和收集器,而相对端52的腔体50用于形成半圈收集器,以允许流体在通道之间循环。

[0199]

图10示出了在其一端具有腔体50'的第一波纹表层12'、120'。

[0200]

在组装两个表层的步骤之前或在成形第一表层的步骤之前,通过焊接在第一波纹表层12'、120'上组装腔体50'。

[0201]

以与上述相同的方式,在与第二表层的组装步骤期间,腔体50'旨在形成流体分配器或收集器。

[0202]

图11示出了结构表面交换器100”,其包括装配在第二平滑表层140'上的第一波纹表层120”,流体收集器500在其一端设置在第二平滑表层140'上。

[0203]

根据该变型,图5的方法包括在表层120”、140'的组装步骤e'2之前形成(未示出)第二表层140'的步骤,以获得包括用于在组装两个表层120”、140'期间形成收集器500的腔体的第二表层。该形成步骤在压力机中以与图3所示相同的方式进行。

[0204]

图12示出了通过图1或5的方法获得的具有经调成形状的结构表面交换器10、100。

[0205]

交换器10、100包括形成通道16、160的具有经调成形状的第一波纹表层12、120和具有经调成形状的第二平滑表层14、140。

[0206]

交换器10、100在高达10巴的压力下是防水的。

[0207]

在未示出的变型中,其在其一端和/或另一端包括流体分配器和收集器,以便允许分配和收集要在通道16、160中循环的流体f,收集器和分配器根据上述方法获得。

[0208]

在一种变型中,交换器10、100包括至少一个如参照图13所示的分配器。

[0209]

图13示出了包括分配格栅61的分配器60的示例,其使得能够优化流体在如上所示的交换器10、100的通道16、160中的分配。

[0210]

此外,在未示出的变型中,在第一和第二表层的组装步骤e4、e'3之前进行脱脂第一和第二表层的步骤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。