1.本发明应用于防护涂层技术领域,特别适用于手机和平板电脑。

背景技术:

2.随着移动通信和移动办公的发展,智能手机、平板电脑的使用越来越普及,而它们在使用中的一个主要问题是显示面板易被划伤,继而碎裂。金刚石由于其超高的硬度,把金刚石应用于显示面板将是最好的抗划伤涂层。

3.然而,现有的金刚石涂层制备技术在这一应用中还存在困难。目前,为了促进金刚石的形核和生长,通常采用对基底粗糙化预处理或应用过渡层结构,但这两种方法都不可避免地会极大降低面板的透光率,从而失去实用价值。而如果直接在显示面板上沉积金刚石,由于面板的主要材料是玻璃和石英,金刚石在它们的表面上形核密度很低,无法形成有效防护。

4.因此要应用金刚石涂层增强显示面板的抗划伤能力,同时保持面板的高透光性,必须要有新的技术路线,以突破目前的技术瓶颈。

技术实现要素:

5.为此,本发明提供了一种金刚石基抗划伤复合基板,其结构包括:依次堆叠的基板,籽层和碳层,其中,在所述基板上形成多个凹部,用以沉积籽层。

6.优选地,所述籽层的厚度为2-15nm。

7.优选地,所述凹部的宽度为30-2000nm。

8.优选地,相邻所述凹部的间距为30-2000nm。

9.优选地,所述籽层的材料包括si,ti,mo,ta中的一种或者几种组合。

10.优选地,所述碳层为含有金刚石结构的涂层。

11.本发明还提供了一种上述任一项所述复合基板的制备方法,包含以下步骤:

12.提供一基板,所述基板为耐高温材料;

13.通过图形化工艺,在所述基板上形成多个凹部;

14.在所述基板和凹部上沉积籽层;

15.在所述籽层上沉积碳层。

16.可选地,所述碳层的沉积工艺包括:

17.提供第一反应气体,第二反应气体和第三反应气体,所述第一反应气体如甲烷,丙酮和乙烯的一种或几种组合,所述第二反应气体为氢气、氧气,或氢气,所述第三反应气体为惰性气体,包括氦气、氖气、氩气和氪气中的一种或者几种组合。

18.可选地,所述第一反应气体和第二反应气体的流量百分比为1:100-1:10。

19.可选地,沉积所述碳层的反应温度为600℃-1200℃,工作气压1kpa-20kpa,工作脉冲偏压为0-600v。本发明提出的复合基板具有抗划伤、透光性好的特点,复合基板的制备方法可操作性和重复性好,与基板结合力强,适用于手机前盖板等。

附图说明

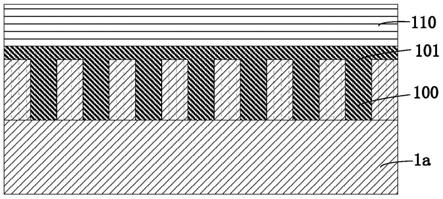

20.图1为现有技术粗糙化表面的结构示意图;

21.图2为本发明提出的采用方形凹部的复合基板结构示意图;

22.图3为本发明提出的采用锥形凹部的复合基板结构示意图。

具体实施方式

23.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部内容。

24.本实施例提供的方形凹部复合基板,结构如图2所示,包括基板1a,籽层101和碳层110,其中,在所述基板上形成多个凹部100。其中,所述籽层101位于所述基板1a上,所述籽层101部分的位于所述复合基板的中部,所述籽层101的上表面位于与基板1a上表面齐平或者略高,该籽层有利于金刚石形核,从而促进金刚石膜的生长,而且籽层有利于提高膜层与基板的结合力。

25.通过调节籽层结构可以调节复合基板的透过率,具体地,通过调节图2中所述凹部100的宽度和相邻所述凹部100的间距来调节透过率。所述凹部100不限于实例中结构,可以为锥形,方形,梯形等结构。所述凹部所占的面积越大,则透过率越低,但有助于提供碳层与基板的结合力。优选的,多个所述凹部与所述基板的面积比例为20%-80%。

26.如图2所示,所述籽层101的厚度是与所述凹部100平齐的所述籽层101在垂直方向上的长度,所述籽层101的厚度范围为2-15nm。低于2nm则碳层不易成膜,高于15nm则影响透过率。优选的,所述籽层的厚度为3-10nm。

27.所述凹部100的宽度为30-2000nm。优选的,所述凹部100的宽度为500-2000nm。如果所述凹部100的宽度大于2000nm,则透过率降低。如果所述凹部100的宽度小于30nm,制造难度大,工艺成本增加。

28.相邻所述凹部100的间距为30-2000nm,优选100-1000nm。

29.图3为本发明提出的采用锥形凹部的复合基板结构示意图,所述凹部的剖面图为锥形结构,通过调节斜面201和垂直面202的长度及夹角a,可以有效控制复合基板的透过率。与斜面201和垂直面202平齐的籽层厚度范围为2-15nm,夹角a的范围为20-150

°

,优选40-100

°

。锥形间距低于2000nm。锥形结构把内部籽层移到上表面,增加籽层上表面积,有利于沉积金刚石膜。整个籽层厚度没有增加,膜层光吸收不变,即透过率不变。

30.所述籽层101的材料包括si,ti,mo,ta中的一种或者几种的组合。

31.所述碳层110位于所述籽层101上,或者部分位于基板1a上。

32.所述碳层110为含有金刚石结构的涂层,具体的,所述碳层110可以是金刚石膜或类金刚石膜。本发明提供的复合基板的制备方法包含以下步骤:

33.提供一基板,所述基板为耐高温材料,所述基板包含但不限于石英玻璃;

34.通过图形化工艺,在所述基板上形成多个凹部;

35.在所述基板和凹部上沉积籽层;

36.在所述籽层上沉积碳层。

37.可选地,所述碳层的沉积工艺包括:

38.提供第一反应气体,第二反应气体和第三反应气体,所述第一反应气体如甲烷,丙酮和乙烯的一种或几种组合,所述第二反应气体为氢气、氧气,或氢气,所述第三反应气体为惰性气体,包括氦气、氖气、氩气和氪气中的一种或者几种组合。

39.可选地,所述第一反应气体和第二反应气体的流量百分比为1:10-1:100。

40.可选地,沉积所述碳层的反应温度为600℃-1200℃,工作气压1kpa-20kpa,工作脉冲偏压为0-600v。

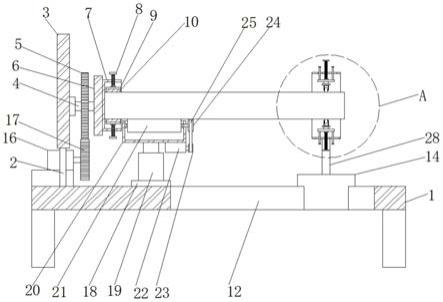

41.具体制备实施例

42.第一步,基板清洗,依次采用酸,碱,丙酮,酒精,去离子水,获得清洁表面;

43.第二步,图形化处理,采用模板,曝光,显影,刻蚀获得具有多个凹部的基板表面。

44.第三步,制备籽层,首先采用ar等离子体清洗基片表面,采用真空镀膜方式沉积的硅层。

45.第四步,采用热丝化学气相沉积法制备碳层,首先向真空反应腔室通入氢气,甲烷和氩气,流量分别是300sccm,10sccm,和100sccm,调节工作气压为5kpa,然后缓慢加载热丝电流,当基板温度为800℃时,停止加载热丝电流,加载基板偏压200v,沉积20min,卸载基板偏压,缓慢卸载灯丝电流,关闭灯丝电流,关闭反应气体,待真空腔室冷却至室温后,取出产品。

46.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。