1.本发明涉及一种稀土精矿的浸出-净化方法,属于有色金属冶金领域。

技术背景

2.稀土元素因其优异的磁、光、电性能,而被广泛应用新材料、航空航天、电子信息、机械制造、化工、军事等领域,被誉为“高新技术产业的维生素”,对稀土的提取、加工的研究一直是产业界、学术界的热点课题。我国是稀土资源和生产大国,特别是高精尖的中重稀土,更是世界独有。据报道,全球稀土储量为1.2亿吨,我国有4400万吨,占有率超过38%。2018年全球稀土矿产品产量约19.5万吨,中国产量约12万吨,占62%;全球稀土冶炼分离产量约为14.6万吨,其中中国产量12.5万吨,约占86%。尽管我国在稀土开采、冶炼、加工方面具有较为明显的优势,但随着国外政府和矿冶巨头的不断挤压,这些优势将逐步消失。因而,尽快推进稀土生产技术的升级和研发,对我国从稀土大国向稀土强国转变具有重要的意义。

3.当前,稀土精矿的浸出主要采用盐酸浸出工艺,通过控制终点ph为1-2,使得稀土被完全浸出,在此情况下,铁、铝、硅被大量浸出。也就是说,在现有的浸出工艺中,铁、铝、硅与稀土元素基本未有分离效果,因而,主要依赖后续的除杂工艺进行稀土净化液的净化。

4.铁、铝、硅是稀土浸出液中主要的杂质元素,其含量高低对稀土产品的品质和价值影响十分显著。此外,当浸出液中杂质含量过高时,铁、铝、硅在萃取分离系统中水解形成水包油型乳状液,使得萃取剂产生乳化现象,导致生产难以进行。目前,铁、铝脱除方法包括萃取、沉淀、离子交换等工艺,其中以萃取应用最为广泛。萃取通常以环烷酸体系(环烷酸 煤油 异辛醇)为萃取体系,在ph=0.5-1条件下,对稀土浸出液进行萃取除杂,然后采用盐酸进行反萃。环烷酸对铝的脱除效果较好,对铁和硅的脱除效果较差。此外,环烷酸在使用过程中易老化降解,这使得其在应用过程中指标波动较大,控制难度较高。

5.沉淀法以液碱、氨水等为中和剂,使得铁、铝、硅发生水解沉淀,从而使得其稀土浸出液中被脱除。尽管沉淀法可以脱除杂质,但稀土损失较大,碱耗较高,加之所得沉淀通常为胶体,过滤十分困难,无法满足生产要求,因而一直未被推广应用。

6.离子交换法的除杂原理同萃取法相似,对铝具有较好的脱除效果,对铁、硅的脱除效果不佳。此外,其使用过程产生大量废水、且稀土损失较大,因而,这一方法目前仍停留在研究阶段。

7.因此,当前无论环烷酸萃取除杂,还是沉淀法除杂,均存在明显的不足,如铁、铝、硅的脱除效果不佳、使用成本较高、稀土损失大。尽管环烷酸是目前主流的除杂工艺,但其仅对铝具有较好的分离效果,对铁、硅效果不佳,且由于其老化现象明显,这使得企业在生产管理和经营上面临诸多困难,因而业界亟需开发一种工艺简单、可同步脱除杂质、低成本的稀土浸出液净化方法。

技术实现要素:

8.为解决现有技术存在的杂质脱除效果差、稀土损失大、过滤效率低等诸多不足,本发明目的在于,提供一种稀土精矿的浸出-净化方法,旨在提供一种可改善浸出效果且能够实现自净化功能的方法。

9.稀土矿物不同于其他常规的金属矿物,其有价稀土相含量较低,且铁、铝、硅等杂质相含量高是困扰稀土矿物浸出的主要因素。与其它常见有色金属湿法浸出和净化工艺不同,稀土采用盐酸浸出体系,其对铁、铝等杂质的溶解能力更强,同时大多数金属离子与氯离子能够形成配合物,这使得铁、铝等杂质在盐酸浸出体系中脱除难度较大。尤其是,铝和稀土的溶液性质较为相似,两者分离十分困难,这也是稀土净化除杂的难点之一。

10.本发明人早期基于稀土精矿中稀土物相和杂质相的溶解性差异较大的原理,尝试采用梯度浸出工艺,利用溶解选择性分离稀土相与铁、铝、硅等杂质相。然而,在实际操作中,杂质相和稀土相的分离效果并不好,例如,所得浸出液中的杂质含量较高、稀土总损失高、且固液分离十分困难等不足。为进一步解决梯度浸出过程存在的技术难题,本发明人经过深入研究,提供了以下改进方案:

11.一种稀土精矿的浸出-净化方法,以反向加料方式,向包含稀土精矿料、晶种a的第一底液中加入第一酸浸出剂,搅拌下进行第一段浸出反应,控制浸出终点料浆ph为5~5.5(优选为5.1~5.3);随后固液分离,得到一段浸出液和一段浸出渣;

12.继续以反向加料的方式,向包含一段浸出渣、晶种b的第二底液中加入第二酸浸出剂,搅拌下进行第二段浸出,控制浸出终点料浆的ph为1.3~2.5(优选为1.5~2.5);随后经固液分离,得到二段浸出液和二段浸出渣。

13.本发明提供了一种基于反向加料联合晶种的梯度浸出工艺;其创新地在反向加料-晶种a联合作用下进行一段浸出,利用反向加料方式以及晶种的协同作用,控制稀土以及杂质的浸出行为,改善杂质和稀土的浸出选择性;此外,还可调控杂质成核方式,避免杂质对稀土颗粒的包裹作用以及穿滤-返溶现象,降低浸出液中的杂质含量,从而获得低杂质的稀土浸出液(一段浸出液)和一段浸出渣。进一步地,在所述的一段浸出的基础上,继续基于反向加料方式以及晶种b的双重机制下进行二段浸出,如此有助于降低终渣对稀土的包裹量,进一步改善稀土的总回收率,并避免杂质沉淀物的返溶。本发明方法不仅具有良好的浸出选择性,改善浸出效果,还能够实现杂质在二段浸出过程中富集并最终转移至二段浸出渣中,能够在实现浸出的同时,还实现自净化。

14.本发明方法普适性强,理论上可以应用于任意稀土矿物的浸出以及同步自净化。

15.作为优选:所述稀土精矿为稀土碳酸盐、稀土氧化物或稀土氢氧化物的一种或混合物。

16.作为优选:所述稀土精矿为粉状物料,98%的颗粒粒度大于100目。

17.本发明所述的反向加料方式,其预先将稀土精矿和晶种分散在溶液中作为底液(指第一底液和第二底液),随后将浸出剂(指第一浸出剂和第二浸出剂)添加在底液的表面形成均匀的反应界面,并对底液进行搅拌,在搅拌下不断更新底液和浸出剂的浸出界面,避免局部酸度过浓。

18.本发明中,在所述的反向加料方式下,进一步配合晶种的使用,使其达到协同调控稀土和杂质的浸出行为,改善浸出选择性;还能够诱导杂质异相成核,避免沉淀物对稀土颗

粒的包裹。基于所述的反向加料和晶种的联合作用,能够有助于显著降低一段浸出液的杂质含量,还利于二段浸出,共同改善稀土的回收率。

19.作为优选,所述的晶种a、晶种b为碳材料;优选为活性炭、石墨粉、焦炭粉和木炭粉中的至少一种。

20.作为优选,所述的晶种a、晶种b的粒度大于或等于325目。

21.所述的晶种a和晶种b可以采用相同或者不同的材料。

22.作为优选,所述的晶种a为稀土精矿重量的0.30~1.20%;进一步优选为0.40~1.0%。

23.作为优选,所述的晶种b为稀土精矿重量的0.15~0.60%;进一步优选为0.2~0.4%。

24.作为优选,第一段浸出剂、第二段浸出剂通过雾化或喷洒方式加入至各自底液中。研究发现,通过雾化以及喷洒的方式,将各浸出剂加入在底液的表面,进行界面浸出反应,并在底液搅拌下更新反应界面。通过所述的加料方式,配合底液中的晶种的作用,能够改善稀土和杂质的浸出和沉淀选择性。

25.作为优选,第一段浸出剂为盐酸和二段浸出液的混合液至少一种。第一段浸出剂中,h 的浓度为0.1-1.2m。

26.优选地,第一段浸出剂也可以采用所述的第一段浸出剂为盐酸和二段浸出液的混合溶液。本发明中,采用包含二段浸出液的溶液作为第一段浸出剂,能够在保证浸出选择性的前提下,实现浸出剂的循环利用,还能够实现杂质元素在二段浸出过程中的富集累加直至沉淀至二段浸出渣中,实现杂质元素的循环自净化。

27.作为优选,第二段浸出剂为盐酸溶液,其中,盐酸浓度为7-12m。

28.作为优选,第一段浸出剂、第二段浸出剂的加料速度小于或等于12l/h。

29.作为优选,第一段浸出、第二段浸出过程中,可以采用现有方法对底液进行搅拌,且搅拌速度没有特别要求,例如为200~600r/min。

30.浸出过程中不额外进行加热处理,优选控制所述的第一段浸出过程的终点温度控制在50℃以下;随后进行固液分离。

31.本发明一种稀土精矿的浸出-净化方法,包括下述步骤:

32.步骤一

33.将分散有稀土精矿的溶液加入到反应釜中,并加入一定量的晶种a,然后开启搅拌,得到第一底液,将第一浸出剂按照一定速度加入反应釜中,控制终点ph5.0~5.5。浸出完成后,过滤获得低杂质的一段浸出液和一段浸出渣。一段浸出渣作为二段浸出原料使用,一段浸出液作为合格料液送稀土分离工序。

34.步骤二

35.将上述步骤所得稀土浸出渣再次加入反应釜中,并加入一定量的水和晶种b,形成第二底液,然后开启搅拌,将第二浸出剂按照一定速度加入到反应釜中,控制终点ph为1.5-2.5。浸出完成后,过滤获得低稀土含量的浸出渣和酸性浸出液。酸性浸出渣水洗后作为弃渣处置,酸性浸出液返回一段浸出作为浸出剂使用。

36.原理和优势

37.本发明通过加料方式的改变,配合所述的晶种和浸出剂投加方式的控制,能够协

同增加浸出剂对杂质相和稀土相的溶解选择性,从而强化铁、铝、硅与稀土的分离特性,并能够诱导杂质异相成核,避免其对稀土颗粒的包裹以及杂质沉淀物穿滤和返溶。通过所述的方法,能够实现稀土浸出液中铁、铝、硅等杂质的高效、深度脱除,能够实现稀土矿物的浸出以及自净化。

38.本发明与现有技术相比较具有以下优势:

39.(1)本发明工艺简单、易于操作、装备要求低,易于实现产业化。

40.(2)本发明无特殊药剂需求,生产过程无杂质引入,因而产品纯度高。

41.(3)本发明杂质脱除深度高、成本低,可有效提升稀土产品的品质,提高产品附加值。

42.(4)本发明环境友好,无废气、废水的产生,并可实现稀土资源的高效利用和废渣的减量化。

43.(5)本发明一段浸出液中铁、铝、硅浓度分别不超过5、300、50mg/l;所述二段浸出渣中稀土总量不超过0.3%,稀土回收率超过99.5%。

附图说明

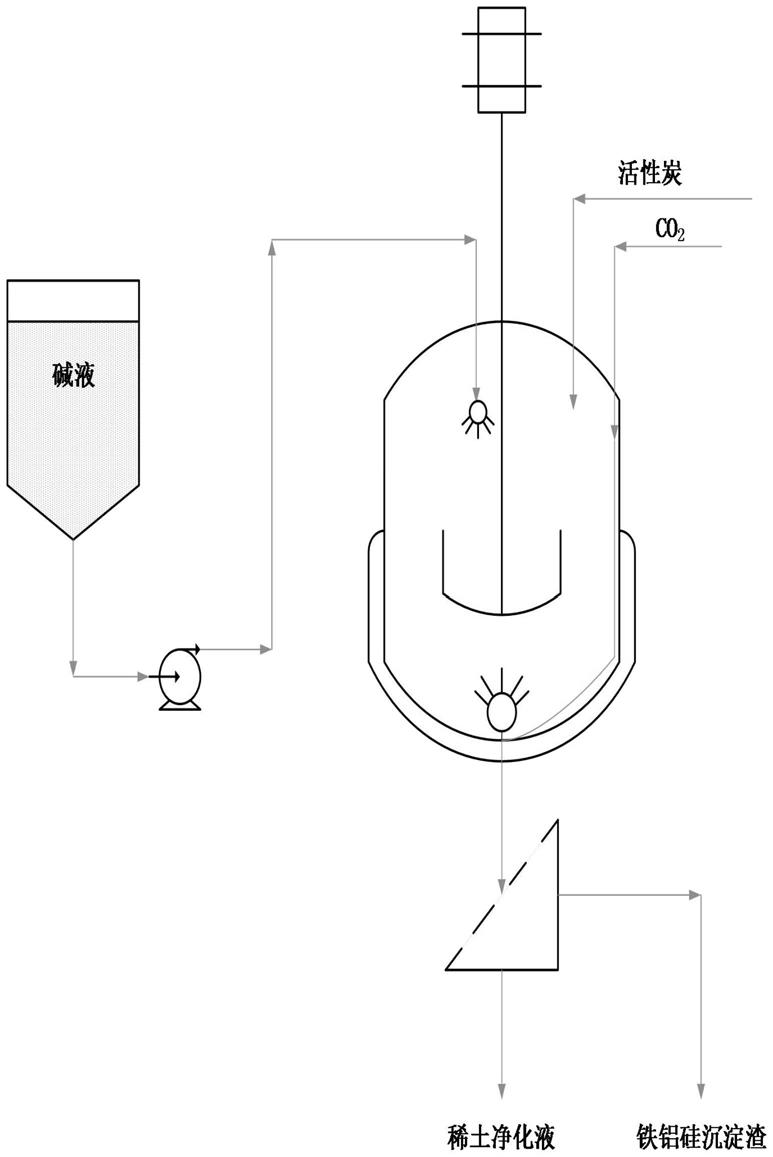

44.附图1为本发明的原则工艺流程图

具体实施方式

45.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求保护的范围。

46.实施例1:

47.一段浸出:先量取500ml水于2l烧杯中,再分别加入0.5kg稀土精矿(treo:57.42%、fe:1.2%、al:0.28%、sio2:.2.33%)和4g活性炭粉(晶种),然后开启搅拌形成底液,随后以喷淋的形式加入第一浸出剂(盐酸以及循环套用的二段浸出液的混合溶液,且混合溶液中,盐酸的浓度为0.5m),浸出剂加料速度为6l/h,终点ph为5.2。加料完成后,继续搅拌反应,直至料液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为38min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为1.1、246.2、32.6mg/l。

48.二段浸出:称取0.9kg一段浸出渣(h2o:36%)、量取450ml水于2l烧杯中,加入2g活性炭粉作为晶种,然后开启搅拌得到底液,随后以喷淋的形式加入盐酸浓度为8.6m的第二浸出剂,浸出剂加料速度为1.5l/h,终点ph为1.6。加料完成后,继续搅拌反应1h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为26min,对二段浸出渣洗涤后取样检测,测得渣中稀土总量为0.23%;将二段浸出液返回一段浸出使用(例如,和盐酸混合,形成的混合溶液作为第一浸出剂,控制第一浸出剂中的h

为0.5m)。

49.对比例1:

50.和实施例1相比,区别在于,未采用反向加料方式,具体为:

51.一段浸出:先量取500ml水于2l烧杯中,再加入1.2l盐酸浓度为0.5m的第一浸出剂(同实施例1)和4g活性炭粉作为晶种,然后开启搅拌,并加入稀土精矿(treo:57.42%、fe:1.2%、al:0.28%、sio2:.2.33%),控制终点ph为5.2。加料完成后,继续搅拌反应,直至料

液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为220min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为14.8、446.7、56.7mg/l。

52.二段浸出:量取450ml和1l盐酸浓度为8.6m的第二浸出剂于2l烧杯中,加入2g活性炭粉作为晶种,然后开启搅拌,并加入一段浸出渣(h2o:36%)于2l烧杯中,控制终点ph为1.6。加料完成后,继续搅拌反应1h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为112min,对二段浸出渣取样检测,测得渣中稀土总量为1.16%。

53.对比例1与实施例1的区别在于:实施例1采用反向加料,但两者的除杂效果和过滤速度相差较大。通过研究数据可以获知,通过反向加料配合所述的晶种作用,能够有效改善一段浸出过程中杂质和稀土的选择性,能够降低一段浸出液中的杂质的浓度;此外,配合反向第二段酸浸出,配合晶种作用,强化稀土的浸出,有助于进一步改善稀土的回收率,避免杂质沉淀物的溶解;此外,还可显著改善固液分离效率。

54.实施例2:

55.一段浸出:先量取500ml水于2l烧杯中,再分别加入0.5kg稀土精矿(treo:51.67%、fe:2.47%、al:0.34%、sio2:.1.58%)和5g石墨粉(晶种),然后开启搅拌形成底液,随后以喷淋的形式加入盐酸浓度为1.0m第一浸出剂,浸出剂加料速度为4.5l/h,终点ph为5.3。加料完成后,继续搅拌反应,直至料液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为32min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为0.9、201.8、27.5mg/l。

56.二段浸出:称取0.8kg一段浸出渣(h2o:38%)、量取400ml水于2l烧杯中,加入2g石墨粉作为晶种,然后开启搅拌形成底液,随后以喷淋的形式加入盐酸浓度为7.2m第二浸出剂,浸出剂加料速度为2.4l/h,终点ph为1.8。加料完成后,继续搅拌反应1h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为21min,对二段浸出渣洗涤后取样检测,测得渣中稀土总量为0.25%;将二段浸出液返回一段浸出使用(例如,和盐酸混合,形成的混合溶液作为第一浸出剂,控制第一浸出剂中的h

为1m)。

57.对比例2:

58.和实施例2相比,区别仅在于,未添加晶种,具体为:

59.一段浸出:称取0.5kg稀土精矿(treo:51.67%、fe:2.47%、al:0.34%、sio2:.1.58%)、500ml水于2l烧杯中,然后开启搅拌形成底液,随后以喷淋的形式加入盐酸浓度为1.0m第一浸出剂,浸出剂加料速度为4.5l/h,终点ph为5.3。加料完成后,继续搅拌反应,直至料液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为108min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为11.7、395.6、44.8mg/l。

60.二段浸出:称取0.8kg一段浸出渣(h2o:38%)、400ml水于2l烧杯中,然后开启搅拌形成底液,随后以喷淋的形式加入盐酸浓度为7.2m第二浸出剂,浸出剂加料速度为2.4l/h,终点ph为1.8。加料完成后,继续搅拌反应1h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为97min,对二段浸出渣洗涤后取样检测,测得渣中稀土总量为0.42%。

61.对比例2与实施例2的区别在于:在实施例2中,在浸出体系中加入了石墨粉,而对比例2中则没有加石墨粉,但两者对铁、铝、硅的脱除效果和过滤性能相差较大。结果显示,在所述的反向加料下,配合所述的晶种作用,有助于协同降低一段浸出过程的杂质含量,此

外还有助于降低二段浸出渣中的稀土损失。

62.实施例3:

63.一段浸出:先量取500ml水于2l烧杯中,再分别加入0.6kg稀土精矿(treo:51.67%、fe:2.47%、al:0.34%、sio2:.1.58%)和3g石墨粉(晶种),然后开启搅拌形成底液,随后以雾化的形式加入盐酸浓度为0.8m第一浸出剂,浸出剂加料速度为3.6l/h,终点ph为5.2。加料完成后,继续搅拌反应,直至料液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为44min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为1.4、279.8、46.8mg/l。

64.二段浸出:称取1.1kg一段浸出渣(h2o:33%)、量取550ml水于2l烧杯中,加入3g焦炭粉作为晶种,然后开启搅拌形成底液,随后以雾化的形式加入盐酸浓度为10.5m第二浸出剂,浸出剂加料速度为3.0l/h,终点ph为1.5。加料完成后,继续搅拌反应1.5h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为35min,对二段浸出渣洗涤后取样检测,测得渣中稀土总量为0.17%;将二段浸出液返回一段浸出使用(例如,和盐酸混合,形成的混合溶液作为第一浸出剂,控制第一浸出剂中的h

为0.8m)。

65.实施例4:

66.一段浸出:先量取500ml水于2l烧杯中,再分别加入0.5kg稀土精矿(treo:57.42%、fe:1.2%、al:0.28%、sio2:.2.33%)和2g焦炭粉(晶种),然后开启搅拌形成底液,随后以喷洒的形式加入盐酸浓度为0.8m第一浸出剂,浸出剂加料速度为7.5l/h,终点ph为5.3。加料完成后,继续搅拌反应,直至料液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为29min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为3.8、387.7、55.4mg/l。

67.二段浸出:称取0.6kg一段浸出渣(h2o:35%)、量取300ml水于2l烧杯中,加入2g焦炭粉作为晶种,然后开启搅拌形成底液,随后以喷洒的形式加入盐酸浓度为7.5m第二浸出剂,浸出剂加料速度为5.6l/h,终点ph为1.3。加料完成后,继续搅拌反应0.5h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为35min,对二段浸出渣洗涤后取样检测,测得渣中稀土总量为0.15%;将二段浸出液返回一段浸出使用(例如,和盐酸混合,形成的混合溶液作为第一浸出剂,控制第一浸出剂中的h

为0.8m)。

68.实施例5:

69.一段浸出:先量取500ml水于2l烧杯中,再分别加入0.4kg稀土精矿(treo:92.78%、fe:0.73%、al:1.52%、sio2:.1.17%)和3g活性炭粉(晶种),然后开启搅拌形成底液,随后以喷洒的形式加入盐酸浓度为1.1m第一浸出剂,浸出剂加料速度为4.2l/h,终点ph为5.2。加料完成后,继续搅拌反应,直至料液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为46min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为4.2、415.8、58.9mg/l。

70.二段浸出:称取0.8kg一段浸出渣(h2o:36%)、量取400ml水于2l烧杯中,加入1.5g焦炭粉作为晶种,然后开启搅拌形成底液,随后以喷洒的形式加入盐酸浓度为10.2m第二浸出剂,浸出剂加料速度为3.5l/h,终点ph为1.8。加料完成后,继续搅拌反应1h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为41min,对二段浸出渣洗涤后取样检测,测得渣中稀土总量为0.21%;将二段浸出液返回一段浸出使用(例如,和盐酸混合,形成的混合

溶液作为第一浸出剂,控制第一浸出剂中的h

为1.1m)。

71.实施例6:

72.一段浸出:先量取500ml水于2l烧杯中,再分别加入0.5kg稀土精矿(treo:93.41%、fe:0.44%、al:1.27%、sio2:.1.46%)和2g石墨粉(晶种),然后开启搅拌形成底液,随后以喷洒的形式加入盐酸浓度为0.6m第一浸出剂,浸出剂加料速度为2.5l/h,终点ph为5.3。加料完成后,继续搅拌反应,直至料液温度降至50℃以下,然后过滤,分别一段浸出液和一段浸出渣。过滤消耗时间为37min,对一段浸出液取样检测,测得一段浸出液中铁、铝、硅浓度分别为2.7、315.7、48.6mg/l。

73.二段浸出:称取0.8kg一段浸出渣(h2o:32%)、量取400ml水于2l烧杯中,加入3g焦炭粉作为晶种,然后开启搅拌形成底液,随后以喷洒的形式加入盐酸浓度为10.2m第二浸出剂,浸出剂加料速度为3.5l/h,终点ph为1.8。加料完成后,继续搅拌反应1.5h,然后过滤,分别二段浸出液和二段浸出渣。过滤消耗时间为26min,对二段浸出渣洗涤后取样检测,测得渣中稀土总量为0.21%;将二段浸出液返回一段浸出使用(例如,和盐酸混合,形成的混合溶液作为第一浸出剂,控制第一浸出剂中的h

为0.6m)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。