1.本技术涉及半导体器件技术领域,尤其涉及一种掺杂的碘化亚铜薄膜的制备方法。

背景技术:

2.碘化亚铜(cui)在常温下呈白色粉末状或者白色晶体状。熔点为606℃,沸点为1290℃。室温下就可以结晶析出,不易被可见光分解,溶于水和乙醇,本征为p型半导体材料,相较于其他p型半导体材料(如cucl,cu2o) 性能更加稳定。cui禁带宽度的理论值和实验值为3.1ev到3.2ev,对可见光透明,作为本征为p型的材料,铜空位为主要的浅能级(大约0.5ev)受主缺陷。cui的亲和能大约为2.1ev,费米能级约为5.1ev,对比于其他半导体材料(如si,tio2,zno,zns等)cui是价带顶能级最小的材料。如此的特性使得cui很容易与金属电极或者ito等透明电极形成良好的欧姆接触。相反,如p型的zno的费米能级达到大约7.3ev,很难与金属形成欧姆接触。因此cui既可以做透明电极又可以做pn结的p型材料,同时在透明电子器件应用中是一个不错的选择。

3.据报道,以cui作为p型材料制备的发光器件,其亮度是氮化镓半导体的 10倍以上,发出的光是蓝紫光,随着目前光刻机的发展需求,对于紫外光及深紫外光光源亮度提出更高的要求,而cui的带隙偏窄,所以发出的波长偏长,为了使cui能够发出紫外光,就需要将cui的带隙进一步扩大。i、br、cl为同主族元素,随着原子核外电子层数的减小离子半径减小,从而导致与亚铜离子结合后带隙变大,同时经研究表明,cubr和cucl的带隙分别为3.39 ev和3.65ev,为了保证cui的性质及晶体结构尽量不变,所以材料br和cl 元素进行掺杂。

4.原子层沉积(ald)是一种自我限制的表面生长方式,所以ald可以实现薄膜厚度在单原子层量级的精确可控和在三维纳米结构上100%均匀保形的薄膜覆盖。ald技术在微电子领域已经作为一种制备动态随机存取存储器 (drams)沟槽电容器的高质量电介质层和cmos晶体管的高介电常数的栅极氧化物层制备的关键技术。采用ald技术沉积cui薄膜,既能够与现有的半导体生产线兼容,又能够适合大规模生产。同时ald技术的先天优势可以通过调节循环数的比例来调节沉积薄膜的掺杂比例,从而进行带隙的调控。

5.但本技术发明人在实现本技术实施例中技术方案的过程中,发现上述现有技术至少存在如下技术问题:

6.现有技术中存在cui薄膜制备与掺杂技术中控制掺杂量不够精确的技术问题。

技术实现要素:

7.本技术实施例通过提供一种掺杂的碘化亚铜薄膜的制备方法,解决了现有技术中存在cui薄膜制备与掺杂技术中控制掺杂量不够精确的技术问题,达到了精确控制掺杂量,有效控制cui薄膜的带隙,方法操作简单,有利于量产和与现有ic工艺兼容的技术效果。

8.为了解决上述问题,本技术实施例提供了一种掺杂的碘化亚铜薄膜的制备方法,

所述方法包括:在原子层沉积反应腔室中放置衬底,将所述反应腔室抽真空并开始进行加热处理,其中,加热对象包括基底、反应腔室、管路、反应源;所述衬底包括硅、蓝宝石、玻璃中的一种;待所述加热对象稳定在特定温度时,往所述原子层沉积反应腔室内通入铜源0.001-5s,吹扫1-180 s,通入碘源0.001-5s,吹扫1-180s,往所述反应腔室内通入所述铜源0.001-5 s,吹扫1-180s,通入掺杂源0.001-5s,吹扫1-180s,在反应腔室中进行原子层沉积,获得掺杂的碘化亚铜薄膜,其中,所述杂质源包括氯源、溴源中的一种;沉积完所述掺杂的碘化亚铜薄膜后,让所述基底在真空中自然冷却到室温后取出;得到均匀的掺杂的碘化亚铜薄膜置于真空干燥箱中备用。

9.优选的,所述衬底的加热温度范围为室温-500℃;所述管路的加热温度范围为室温-200℃;所述腔室的加热温度范围为室温-200℃。

10.优选的,所述反应源的加热温度范围为室温-200℃。

11.优选的,所述铜源包括[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)、新癸酸铜、双(2,2,6,6-四甲基-3,5-庚二酮酸)铜、三氟乙酰丙酮化铜、三甲基膦(六氟乙酰丙酮)铜、乙酰丙酮亚铜中的一种。

[0012]

优选的,所述碘源包括碘单质、碘化氢,氢碘酸中的一种。

[0013]

优选的,所述氯源包括氯气,氯化氢中的一种,所述溴源包括溴单质、溴化氢中的一种。

[0014]

优选的,所述铜源为[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根) 铜(i)时,所述方法包括:通入所述[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)的时间范围为0.8-1.2s,用所述惰性气体进行吹扫的时间范围为20-60s。

[0015]

优选的,所述碘源为碘化氢时,所述方法包括:通入所述碘化氢的时间范围为0.2-0.8s,用所述惰性气体进行吹扫的时间范围为20-60s;

[0016]

优选的,所述氯源为氯化氢时,所述方法包括:通入所述氯化氢的时间范围为0.2-0.8s,用所述惰性气体吹扫的时间范围为20-60s。

[0017]

优选的,所述[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜 (i)通过将固态[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)在原子层沉积设备的固态源加热装置中加热至60-100℃获得。

[0018]

上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

[0019]

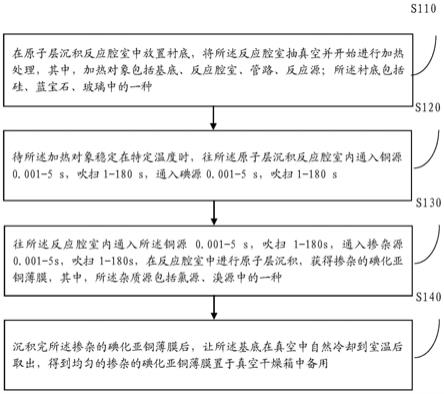

图1为本技术实施例一提供的一种掺杂的碘化亚铜薄膜的制备方法的流程示意图;

[0020]

图2为本技术实施例二提供的一种掺杂的碘化亚铜薄膜的制备方法的流程示意图;

[0021]

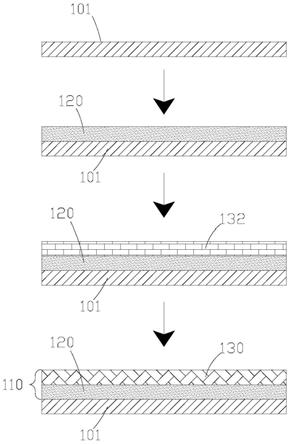

图3为本技术实施例中的沉积碘化亚铜薄膜工艺结果的截面示意图。

具体实施方式

[0022]

本技术实施例提供了一种掺杂的碘化亚铜薄膜的制备方法,解决了现有技术中存在cui薄膜制备与掺杂技术中控制掺杂量不够精确的技术问题。

[0023]

为了解决上述技术问题,本技术提供的技术方案总体思路如下:通过在原子层沉积反应腔室中放置衬底,将所述反应腔室抽真空并开始进行加热处理,其中,加热对象包括基底、反应腔室、管路、反应源;所述衬底包括硅、蓝宝石、玻璃中的一种;待所述加热对象稳定在特定温度时,往所述原子层沉积反应腔室内通入铜源0.001-5s,吹扫1-180s,通入碘源0.001-5s,吹扫1-180s,往所述反应腔室内通入所述铜源0.001-5s,吹扫1-180s,通入掺杂源0.001-5s,吹扫1-180s,在反应腔室中进行原子层沉积,获得掺杂的碘化亚铜薄膜,其中,所述杂质源包括氯源、溴源中的一种;沉积完所述掺杂的碘化亚铜薄膜后,让所述基底在真空中自然冷却到室温后取出;得到均匀的掺杂的碘化亚铜薄膜置于真空干燥箱中备用,达到了精确控制掺杂量,有效控制cui薄膜的带隙,方法操作简单,有利于量产和与现有ic工艺兼容的技术效果。

[0024]

下面通过附图以及具体实施例对本技术技术方案做详细的说明,应当理解本技术实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

[0025]

实施例一

[0026]

图1为本发明实施例中一种掺杂的碘化亚铜薄膜的制备方法的流程示意图,如图1所示,所述方法包括:

[0027]

步骤110:在原子层沉积反应腔室中放置衬底,将所述反应腔室抽真空并开始进行加热处理,其中,加热对象包括基底、反应腔室、管路、反应源;所述衬底包括硅、蓝宝石、玻璃中的一种;

[0028]

进一步的,所述衬底的加热温度范围为室温-500℃;所述管路的加热温度范围为室温-200℃;所述腔室的加热温度范围为室温-200℃;所述反应源的加热温度范围为室温-200℃。

[0029]

步骤120:待所述加热对象稳定在特定温度时,往所述原子层沉积反应腔室内通入铜源0.001-5s,吹扫1-180s,通入碘源0.001-5s,吹扫1-180s,

[0030]

步骤130:往所述反应腔室内通入所述铜源0.001-5s,吹扫1-180s,通入掺杂源0.001-5s,吹扫1-180s,在反应腔室中进行原子层沉积,获得掺杂的碘化亚铜薄膜,其中,所述杂质源包括氯源、溴源中的一种;

[0031]

进一步的,所述铜源包括[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)、新癸酸铜、双(2,2,6,6-四甲基-3,5-庚二酮酸)铜、三氟乙酰丙酮化铜、三甲基膦(六氟乙酰丙酮)铜、乙酰丙酮亚铜中的一种;所述碘源包括碘单质、碘化氢,氢碘酸中的一种;所述氯源包括氯气,氯化氢中的一种,所述溴源包括溴单质、溴化氢中的一种。

[0032]

进一步的,所述铜源为[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)时,所述方法包括:通入所述[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)的时间范围为0.8-1.2s,用所述惰性气体进行吹扫的时间范围为20-60s。

[0033]

进一步的,所述碘源为碘化氢时,所述方法包括:通入所述碘化氢的时间范围为0.2-0.8s,用所述惰性气体进行吹扫的时间范围为20-60s;

[0034]

进一步的,所述氯源为氯化氢时,所述方法包括:通入所述氯化氢的时间范围为0.2-0.8s,用所述惰性气体吹扫的时间范围为20-60s。

[0035]

进一步的,所述[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根) 铜(i)通过将固态[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i) 在原子层沉积设备的固态源加热装置中加热至60-100℃获得。

[0036]

步骤140:沉积完所述掺杂的碘化亚铜薄膜后,让所述基底在真空中自然冷却到室温后取出,得到均匀的掺杂的碘化亚铜薄膜置于真空干燥箱中备用。具体而言,原子层沉积技术是一种可以将物质以单原子膜形式一层一层的镀在基底表面的方法。原子层沉积与普通的化学沉积有相似之处。但在原子层沉积过程中,新一层原子膜的化学反应是直接与之前一层相关联的,这种方式使每次反应只沉积一层原子。本技术实施例通过原子层沉积技术在原子层沉积设备中的反应腔室中放置硅、蓝宝石、玻璃等衬底,其中衬底还可以包括其他能够达到起到相同作用,达到同等效果的物质,所述反应腔室抽真空并开始对基底、腔室、管路、反应源等进行加热。等反应腔室基底、管路及反应源等加热并稳定在特定温度时,往反应腔室内通入铜源0.001-5s,吹扫 1-180s,通入碘源0.001-5s,吹扫1-180s,往反应腔室内通入铜源0.001-5s,吹扫1-180s,通入氯源或溴源等掺杂源0.001-5s,吹扫1-180s,在腔体中进行原子层沉积,获得掺杂碘化亚铜薄膜,其中掺杂的碘化亚铜薄膜结构如图3 所示,沉积完所述掺杂的碘化亚铜薄膜后,让所述基底在真空中自然冷却到室温后取出;得到均匀的掺杂的碘化亚铜薄膜置于真空干燥箱中备用,本技术实施例中所述的铜源可以为:[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)、新癸酸铜、双(2,2,6,6-四甲基-3,5-庚二酮酸)铜、三氟乙酰丙酮化铜、三甲基膦(六氟乙酰丙酮)铜、乙酰丙酮亚铜等,碘源可以为碘单质、碘化氢,氢碘酸等,氯源可以为氯气,氯化氢等,溴源为溴单质、溴化氢等。 [双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)源脉冲时间 0.8-1.2s,然后用惰性气体清洗20-60s;其次进行0.2-0.8s碘化氢脉冲,然后用惰性气体清洗20-60s,[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根) 铜(i)源脉冲时间0.8-1.2s,然后用惰性气体清洗20-60s;其次进行0.2-0.8s氯化氢脉冲,然后用惰性气体清洗20-60s。其中,[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)是将固态,[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)在原子层沉积设备的固态源加热装置中加热至60-100℃得到的。解决了现有技术中存在cui薄膜制备与掺杂技术中控制掺杂量不够精确的技术问题,达到了精确控制掺杂量,有效控制cui薄膜的带隙,方法操作简单,有利于量产和与现有ic工艺兼容,本技术实施例所述的方法制备的cui薄膜具有很好的三维保形性,薄膜厚度在单原子层量级的精确可控的技术效果。

[0037]

实施例二

[0038]

如图2所示,本技术实施例以[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)作为铜源,以碘化氢作为碘源为例进行解释说明:

[0039]

a、在原子层沉积反应腔室中放置硅衬底,将所述反应腔室抽真空并开始基底、腔室加热;

[0040]

b、在手套箱中将[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i) 装入ald设备的固态源加热源瓶内,设定源瓶加热温度对源进行加热,直到每次脉冲的蒸汽压稳定为止,由于乙酰丙酮亚铜室温下为固态,饱和蒸气压较低,所以需要将其用ald设备

自带的固态源加热装置将其加热到50-80℃;以保证[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)有足够的蒸气压脉冲进入载气系统,最后由载气输运至反应腔室。由于碘化氢室温下是气态,直接由载气输运至反应腔室。

[0041]

c、待基底温度达到预设值100-200℃,温度稳定后,执行设定好的ald 沉积程序,具体程序如下:

[0042]

沉积循环为[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)脉冲,脉冲时间为1-4s;氮气清洗脉冲时间为20-60s;碘化氢脉冲时间为0.2-0.8s;氮气清洗脉冲时间为20-60s。

[0043]

掺杂循环为[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)脉冲,脉冲时间为1-4s;氮气清洗脉冲时间为20-60s;氯化氢脉冲时间为0.2-0.8s;氮气清洗脉冲时间为20-60s。

[0044]

[双(三甲基甲硅烷基)乙酰亚基](六氟乙酰基丙酮酸根)铜(i)、碘化氢、氯化氢和溴化氢载气流量为45sccm,其他源管线的氮气的流量均设为30sccm。生长厚度为执行200-800个上述ald循环。

[0045]

综上所述,本发明具有制备方法操作简单,有利于量产和与现有ic工艺兼容等特点;同时本方法制备的掺杂碘化亚铜薄膜具有很好的三维保形性,薄膜厚度在单原子层量级的精确可控,同时,掺杂的碘化亚铜薄膜带隙可在 3.1ev—3.65ev可控变化,有利于碘化亚铜在电子学领域和光电领域的广泛应用。本发明方法对于碘化亚铜薄膜在存储、光电、透明电子以及柔性器件等领域应用具有重要意义。

[0046]

本技术实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

[0047]

本技术实施例通过提供一种掺杂的碘化亚铜薄膜的制备方法,通过在原子层沉积反应腔室中放置衬底,将所述反应腔室抽真空并开始进行加热处理,其中,加热对象包括基底、反应腔室、管路、反应源;所述衬底包括硅、蓝宝石、玻璃中的一种;待所述加热对象稳定在特定温度时,往所述原子层沉积反应腔室内通入铜源0.001-5s,吹扫1-180s,通入碘源0.001-5s,吹扫1-180s,往所述反应腔室内通入所述铜源0.001-5s,吹扫1-180s,通入掺杂源0.001-5s,吹扫1-180s,在反应腔室中进行原子层沉积,获得掺杂的碘化亚铜薄膜,其中,所述杂质源包括氯源、溴源中的一种;沉积完所述掺杂的碘化亚铜薄膜后,让所述基底在真空中自然冷却到室温后取出;得到均匀的掺杂的碘化亚铜薄膜置于真空干燥箱中备用。解决了现有技术中存在cui薄膜制备与掺杂技术中控制掺杂量不够精确的技术问题,达到了精确控制掺杂量,有效控制cui薄膜的带隙,方法操作简单,有利于量产和与现有ic工艺兼容的技术效果。

[0048]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0049]

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。