1.本实用新型涉及管材生产领域,更具体的说,是一种立式管材激光切割机系统。

背景技术:

2.现有的立式管材激光切割机系统,一般包括立式管材激光切割机、上料机构及卸料机构。管材在进行切割之前,由上料机构将管材输送至激光切割机进行激光切割,激光切割机切割后管材通过卸料机构将管材从激光切割机上卸下。但是发明人在实现本发明的过程中发现现有技术中存在如下问题:现有的立式管材激光切割机系统的卸料机构一般通过气缸翻转卸料,通过气缸驱动翻转卸料板实现管材的卸料,但是无法实现管材的输送,无法将管材从立式管材激光切割机上输送至下一工序。

技术实现要素:

3.本实用新型的目的在于提供一种立式管材激光切割机系统,本实用新型可实现管材的输送上料,在管材切割完成后,还可将管材从激光切割机上卸下并输送出去。

4.其技术方案如下:

5.立式管材激光切割机系统,包括激光切割机及位于激光切割机一侧边的管材上下料设备,所述激光切割机包括主体框架以及设置于所述主体框架上的第一卡盘机构、第二卡盘机构、第三卡盘机构及激光切割机构,所述第二卡盘机构、所述激光切割机构分别位于所述第一卡盘机构与所述第三卡盘机构之间,所述管材上下料设备包括管材上料输送装置及管材下料输送装置,所述管材上料输送装置位于所述激光切割机构与所述主体框架的一端之间,所述管材下料输送装置位于所述激光切割机构与所述主体框架的另一端之间。

6.所述管材上料输送装置、所述管材下料输送装置均包括第一输送机构及至少两个随动送料机构,管材由所述第一输送机构输送后,由所述随动送料机构输送至激光切割机;或管材由所述随动送料机构从所述激光切割机上输送至第一输送机构。

7.所述随动送料机构包括第二输送组件、定位组件、支撑组件、第一顶升组件、第二顶升组件,所述第一顶升组件、所述第二顶升组件分别与所述第二输送组件相连,所述定位组件与所述第一顶升组件相连,所述支撑组件与所述第二顶升组件相连,所述定位组件位于所述支撑组件的一侧。

8.所述第一顶升组件包括第一顶升气缸、第一顶升安装座、多个光轴导柱,所述第一顶升气缸固定于所述第一顶升安装座上,所述第一顶升气缸与所述定位组件相连,多个所述光轴导柱分别与所述第一顶升安装座活动连接,多个所述光轴导柱能够相对所述第一顶升安装座上下移动,多个所述光轴导柱的顶部分别与所述定位组件相连。

9.所述定位组件包括定位安装座,以及固定于所述定位安装座上的定位驱动部、第一定位部、第二定位部,所述第一定位部与所述第二定位部相对设置,所述第一定位部、所述第二定位部分别与所述定位驱动部相连,所述定位驱动部驱动所述第一定位部、所述第二定位部相向移动或相背移动。

10.所述定位驱动部包括第二驱动气缸、两个相对设置的第二滑轨、相对设置的第一齿条、第二齿条、驱动齿轮,所述第二驱动气缸与所述第一定位部相连,所述第一定位部与第一齿条相连,第一齿条通过滑块与一个第二滑轨相连,所述第二定位部与第二齿条相连,第二齿条通过滑块与另一个第二滑轨相连,所述第一齿条、第二齿条分别与所述驱动齿轮相啮合。

11.所述第二顶升组件包括第二顶升固定座、第一顶升电机、顶升齿轮、顶升齿条、两个相对设置的第三滑轨、顶升移动板,所述第一顶升驱动电机固定于所述第二顶升固定座上,所述顶升齿轮与所述第一顶升电机相连,所述齿条固定于所述顶升移动板上,两个所述第三滑轨固定于所述第二输送组件上,所述顶升移动板通过滑块与两个所述第三滑轨相连,所述顶升齿条与所述顶升齿轮相啮合,所述支撑组件固定于所述顶升移动板上。

12.所述第二卡盘机构位于所述激光切割机构的一侧,所述第一卡盘机构、所述第三卡盘机构能够向远离或靠近所述第二卡盘机构的方向移动;所述激光切割机还包括第一移动机构及第二移动机构,所述第一移动机构与所述第一卡盘机构相连,所述第二移动机构与所述第三卡盘机构相连。

13.所述第一移动机构、所述第二移动机构均包括移动驱动组件、两个相对设置的移动滑轨及移动拖链,所述移动驱动组件与所述第一卡盘机构、所述第二卡盘机构相连,所述移动驱动组件与所述移动拖链相连,所述第一卡盘机构、所述第二卡盘机构分别通过滑块与所述移动滑轨相连。

14.所述第一移动机构、所述第二移动机构还包括拖链支撑组件,所述第一移动机构的拖链支撑组件固定于所述第一卡盘机构与所述第二卡盘机构之间,所述第二移动机构的拖链支撑组件固定于所述第三卡盘机构与所述第二卡盘机构之间;所述拖链支撑组件包括拖链支撑安装座、拖链支撑部及支撑移动部,所述拖链支撑部、所述支撑移动部均固定于所述拖链支撑安装座上,所述支撑移动部与所述拖链支撑部相连,所述支撑移动部带动所述拖链移动部移动。

15.下面对本实用新型的优点或原理进行说明:

16.1、本实用新型的立式管材激光切割机系统包括激光切割机及管材上下料设备,其中,管材上下料设备包括管材上料输送装置及管材下料输送装置。管材在切割之前,首先由管材上料输送装置将管材输送至激光切割机进行切割,管材切割完成后,由管材下料输送装置将管材从激光切割机上卸下并输送出去。本实用新型的立式管材激光切割机系统不仅可以实现管材的输送上料,在管材切割完成后,还可实现管材的卸料及输送。

17.2、管材上料输送装置、管材下料输送装置包括第一输送机构及随动送料机构,第一输送机构用于对管材进行输送。随动送料机构包括第二输送组件、定位组件、支撑组件、第一顶升组件、第二顶升组件。随动送料机构可实现对管材的输送,进一步延长管材的输送距离,随动送料机构在管材切割时还可对管材进行支撑,并随着方管的旋转而上下移动,防止管材下垂。

附图说明

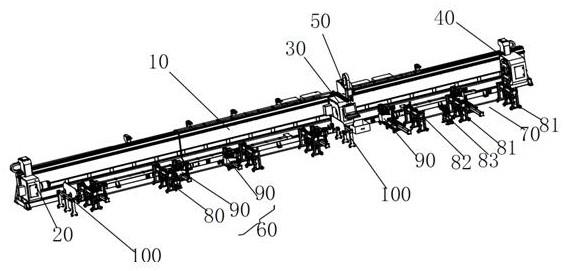

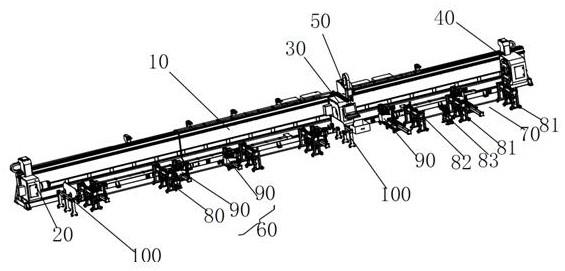

18.图1是本实施例的立式管材激光切割机系统的结构示意图;

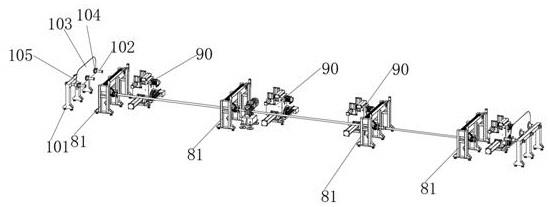

19.图2是本实施例的管材上料输送装置的结构示意图;

20.图3是本实施例的随动送料机构的结构示意图一;

21.图4是本实施例的随动送料机构的结构示意图二;

22.图5是本实施例的随动送料机构的结构示意图三;

23.图6是本实施例的第二顶升组件与支撑组件的组合示意图;

24.图7是本实施例的激光切割机的结构示意图;

25.图8是本实施例的第一移动机构或第二移动机构的结构示意图;

26.图9是本实施例的拖链支撑组件的结构示意图;

27.附图标记说明:

28.10、主体框架;20、第一卡盘机构;30、第二卡盘机构;40、第三卡盘机构;50、激光切割机构;11、第一框架;12、第二框架;13、第三框架;60、管材上料输送装置;70、管材下料输送装置;80、第一输送机构;90、随动送料机构;81、第一支撑架;82、第一输送组件;83、第一驱动组件;821、第一主动链轮;822、第一从动链轮;823、第二从动链轮;824、第一链条;825、第二链条;84、挡料板;831、第一驱动电机;832、第一电机安装座;833、第一传动轴;834、减速器;91、第二输送组件;92、定位组件;93、支撑组件;94、第一顶升组件;95、第二顶升组件;911、输送支架;912、第一滑轨;913、第一驱动气缸;914、第一驱动底板;915、第一驱动拖链;941、第一顶升气缸;942、第一顶升安装座;943、光轴导柱;921、定位安装座;922、第一定位部;923、第二定位部;924、第二驱动气缸;925、第二滑轨;926、第一齿条;927、第二齿条;928、驱动齿轮;951、第二顶升固定座;952、第一顶升电机;953、顶升齿轮;954、顶升齿条;955、第三滑轨;956、顶升移动板;931、滚轮安装座;932、管材支撑滚轮;100、挡料机构;101、挡料支撑架;102、滑动轴;103、挡板;104、松紧环;105、调节手柄;110、第一移动机构;120、第二移动机构;111、移动滑轨;112、移动拖链;113、移动驱动电机;114、卡盘驱动板;115、移动齿轮;116、移动齿条;130、拖链支撑组件;131、拖链支撑安装座;132、直线导轨;133、移动气缸;134、气缸安装座;135、支撑移动座;136、拖链支撑滚轮。

具体实施方式

29.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“中”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

30.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

31.如图1、图7所示,本实施例公开一种立式管材激光切割机系统,包括激光切割机及位于激光切割机一侧边的管材上下料设备。其中,激光切割机包括主体框架10以及设置于主体框架10上的第一卡盘机构20、第二卡盘机构30、第三卡盘机构40及激光切割机构50。主体框架10包括第一框架11、第二框架12及第三框架13,第二框架12分别与第一框架11、第三框架13相连。第二卡盘机构30、激光切割机构50分别位于第一卡盘机构20与第三卡盘机构40之间。

32.本实施例的激光切割机的主体框架10由第一框架11、第二框架12及第三框架13拼接而成。当该激光切割机由于使用场地限制需要缩减长度时,可通过减少主体框架10的组成框架的数量达到缩减长度的目的。当切割的管材长度较长需要增加激光切割机的长度时,可通过该增加主体框架10的组成框架的数量达到增加长度的目的。本实施例通过将主体框架10设置成模块化结构,便于激光切割机的升级。

33.管材上下料设备包括管材上料输送装置60及管材下料输送装置70,管材上料输送装置60位于激光切割机构50与主体框架10的一端之间,管材下料输送装置70位于激光切割机构50与主体框架10的另一端之间。管材上料输送装置60、管材下料输送装置70均包括第一输送机构80及至少两个随动送料机构90,管材由第一输送机构80输送后,由随动送料机构90输送至激光切割机;或管材由随动送料机构90从激光切割机上输送至第一输送机构80。优选地,管材上料输送装置60包括四个随动送料机构90,管材下料输送装置70包括两个随动送料机构90。

34.如图1、图2所示,为了实现对管材进行输送,第一输送机构80包括至少两个相对间隔设置的第一支撑架81、至少两个第一输送组件82及第一驱动组件83,两个第一输送组件82分别设置于两个第一支撑架81上,第一驱动组件83分别与两个第一输送组件82相连。

35.优选地,管材上料输送装置60的第一输送机构80包括四个第一支撑架81及四个第一输送组件82,四个第一输送组件82分别设置于四个第一支撑架81上。管材上料输送装置60的三个随动送料机构90分别位于相邻的两个第一支撑架81之间,另一个随动送料机构90置于位于侧边的第一支撑架81的侧边。管材下料输送装置70的第一输送机构80包括三个第一支撑架81及三个第一输送组件82,三个第一输送组件82分别位于三个第一支撑架81上。管材下料输送装置70的一个随动送料机构90位于相邻的两个第一支撑架81之间,另一个随动送料机构90置于位于侧边的第一支撑架81的侧边。

36.为了实现对管材的输送,如图3所示,本实施例的第一输送组件82包括第一主动链轮821、第一从动链轮822、第二从动链轮823、第一链条824、第二链条825。第一从动链轮822、第二从动链轮823分别位于第一支撑架81的相对的两端,第一主动链轮821与第一驱动组件83相连,第一主动链轮821通过第一链条824与第一从动链轮822相连,第一从动链轮822通过第二链条825与第二从动链轮823相连。第一输送组件82在对管材进行输送时,由第一驱动组件83驱动第一主动链轮821转动,第一主动链轮821在转动的过程中通过第一链条824带动第一从动链轮822转动,第一从动链轮822通过第二链条825带动第二从动链轮823转动,从而带动位于第二链条825上的管材移动。优选地,本实施例的第一链条824为单排链条,第二链条825为双排链条。

37.为了防止管材从第一支撑架81上滑落,本实施例在第一支撑架81的两端还分别设有挡料板84,挡料板84对第一支撑架81上的管材具有一定的遮挡作用,防止管材在输送的

过程中从第一支撑架81的两端滑落。

38.为了实现对第一输送组件82的驱动,本实施例的第一驱动组件83包括第一驱动电机831、第一电机安装座832、第一传动轴833,第一驱动电机831固定于第一电机安装座832上,第一驱动电机831与一个减速器834相连,第一传动轴833与减速器834相连,减速器834通过第一传动轴833与第一输送组件82的第一主动链轮821相连。第一驱动电机831带动第一传动轴833转动,第一传动轴833在转动的过程中带动第一主动链轮821转动。

39.随动送料机构90包括第二输送组件91、定位组件92、支撑组件93、第一顶升组件94、第二顶升组件95。第一顶升组件94、第二顶升组件95分别与第二输送组件91相连,第二输送组件91带动第一顶升组件94、第二顶升组件95移动。定位组件92与第一顶升组件94相连,由第一顶升组件94带动其上升或下降;支撑组件93与第二顶升组件95相连,第二顶升组件95带动支撑组件93上升或下降。定位组件92位于支撑组件93的一侧,支撑组件93用于对管材进行支撑,定位组件92用于对支撑组件93支撑的管材进行定位。

40.如图4至图6所示,为了实现对管材的输送,第二输送组件91包括输送支架911、两个相对设置于输送支架911上的第一滑轨912、第一驱动气缸913、第一驱动底板914、第一驱动拖链915。第一驱动气缸913与第一驱动底板914相连,第一驱动底板914的底部通过滑块分别与两个第一滑轨912相连,第一驱动拖链915与第一驱动底板914相连,第一顶升组件94、第二顶升组件95位于第一驱动底板914上。第一驱动气缸913驱动第一驱动底板914在第一滑轨912上移动,第一驱动底板914带动位于其上的第一顶升组件94、第二顶升组件95移动,从而带动定位组件92及支撑组件93移动。

41.第一顶升组件94包括第一顶升气缸941、第一顶升安装座942、多个光轴导柱943。第一顶升气缸941固定于第一顶升安装座942上,第一顶升气缸941与定位组件92相连。多个光轴导柱943分别与第一顶升安装座942活动连接,多个光轴导柱943能够相对第一顶升安装座942上下移动,多个光轴导柱943的顶部分别与定位组件92相连。优选地,光轴导柱943的数量为四个,第一顶升气缸941位于四个光轴导柱943之间。第一顶升组件94在进行顶升时,由第一顶升气缸941带动定位组件92上升或下降。

42.定位组件92包括定位安装座921,以及固定于定位安装座921上的定位驱动部、第一定位部922、第二定位部923。第一定位部922与第二定位部923相对设置,第一定位部922、第二定位部923分别与定位驱动部相连,定位驱动部驱动第一定位部922、第二定位部923相向移动或相背移动。

43.定位驱动部包括第二驱动气缸924、两个相对设置的第二滑轨925、相对设置的第一齿条926、第二齿条927、驱动齿轮928。第二驱动气缸924与第一定位部922相连,第一定位部922与第一齿条926相连,第一齿条926通过滑块与一个第二滑轨925相连,第二定位部923与第二齿条927相连,第二齿条927通过滑块与另一个第二滑轨925相连,第一齿条926、第二齿条927分别与驱动齿轮928相啮合,驱动齿轮928位于第一齿条926与第二齿条927之间。

44.当需要对管材进行定位时,由第二驱动气缸924驱动第一定位部922移动,第一定位部922带动第一齿条926在第二滑轨925上移动,第一齿条926在移动的过程中带动驱动齿轮928转动。驱动齿轮928在转动的过程中带动第二齿条927在第二滑轨925上移动,第二齿条927带动第二定位部923移动,从而令第一定位部922与第二定位部923相向移动或相背移动,从而实现对管材的定位居中。

45.第二顶升组件95包括第二顶升固定座951、第一顶升电机952、顶升齿轮953、顶升齿条954、两个相对设置的第三滑轨955、顶升移动板956。第一顶升驱动电机固定于第二顶升固定座951上,顶升齿轮953与第一顶升电机952相连,顶升齿条954固定于顶升移动板956上,两个第三滑轨955分别固定于第一驱动底板914上,顶升移动板956通过滑块与两个第三滑轨955相连。顶升齿条954与顶升齿轮953相啮合,支撑组件93固定于顶升移动板956上。

46.第二顶升组件95在顶升时,由第一顶升电机952驱动顶升齿轮953转动,顶升齿轮953在转动的过程中驱动顶升齿条954移动,顶升齿条954带动顶升移动板956移动,顶升移动板956带动支撑组件93上升或下降。

47.支撑组件93包括两个滚轮安装座931及管材支撑滚轮932,两个滚轮安装座931相对设置,支撑组件93通过两个滚轮安装座931分别与第二顶升组件95相连,管材支撑滚轮932的两端分别固定于两个滚轮安装座931上,管材支撑滚轮932可相对滚轮安装座931滚动。

48.本实施例的管材上料输送装置60与管材下料输送装置70还可分别包括有两个相对设置的挡料机构100,挡料机构100包括挡料支撑架101、多个滑动轴102及挡板103,多个滑动轴102间隔设置于挡板103支撑架上,滑动轴102上设置有位置调节组件,挡板103通过位置调节组件与多个滑动轴102活动连接。该位置调节组件可为现有的任意一种位置调节组件,该位置调节组件包括松紧环104及调节手柄105,松紧环104套设于滑动轴102上,调节手柄105上开设有第二调节孔,调节手柄105的一端位于第二调节孔内。通过调节调节手柄105,令调节手柄105的一端与滑动轴102相贴合后即可固定挡板103,当通调节调节手柄105,令调节手柄105的一端与滑动轴102脱离后即可调节挡板103的位置。

49.如图7至图9所示,激光切割机的第二卡盘机构30位于激光切割机构50的一侧,第一卡盘机构20、第三卡盘机构40能够向远离或靠近第二卡盘机构30的方向移动。为了实现第一卡盘机构20及第三卡盘机构40的移动,本实施例的激光切割机还包括第一移动机构110及第二移动机构120,第一移动机构110与第一卡盘机构20相连,第二移动机构120与第三卡盘机构40相连,第一移动机构110带动第一卡盘机构20移动,第二移动机构120带动第三卡盘机构40移动。

50.第一移动机构110、第二移动机构120的结构相同,第一移动机构110、第二移动机构120均包括移动驱动组件、两个相对设置的移动滑轨111及移动拖链112。移动驱动组件与第一卡盘机构20、第三卡盘机构40相连,第一卡盘机构20、第三卡盘机构40分别与移动拖链112相连,第一卡盘机构20、第三卡盘机构40分别通过滑块与移动滑轨111相连。

51.进一步地,移动驱动组件包括移动驱动电机113、卡盘驱动板114、移动齿轮115、移动齿条116。移动驱动电机113固定于卡盘驱动板114上,移动齿轮115与移动驱动电机113相连,移动齿轮115与移动齿条116相啮合。

52.当第一卡盘机构20、第三卡盘机构40需要移动时,通过移动驱动电机113带动移动齿轮115转动,由于移动齿轮115与移动齿条116相啮合,移动齿轮115可相对移动齿条116移动。移动齿轮115在移动的过程中带动卡盘驱动板114移动,卡盘驱动板114带动第一卡盘机构20或第三卡盘机构40移动。

53.第一移动机构110、第二移动机构120还包括拖链支撑组件130,第一移动机构110的拖链支撑组件130固定于第一卡盘机构20与第二卡盘机构30之间,第二移动机构120的拖

链支撑组件130固定于第三卡盘机构40与第二卡盘机构30之间。第一移动机构110、第二移动机构120的拖链支撑组件130可为多个。

54.拖链支撑组件130包括拖链支撑安装座131、拖链支撑部及支撑移动部,拖链支撑部、支撑移动部均固定于拖链支撑安装座131上,支撑移动部与拖链支撑部相连,支撑移动部带动拖链移动部移动。支撑移动部包括直线导轨132、移动气缸133、气缸安装座134,直线导轨132、气缸安装座134分别固定于拖链支撑安装座131上,移动气缸133与拖链支撑部相连,拖链支撑部通过滑块与直线导轨132相连。拖链支撑部包括支撑移动座135、拖链支撑滚轮136,拖链支撑滚轮136滚动设置于支撑移动座135上。

55.第一移动机构110、第二移动机构120在移动的过程中,当移动拖链112移动至拖链支撑组件130时,由拖链支撑组件130对移动拖链112进行支撑。

56.需要说明的是:第一卡盘机构20、第二卡盘机构30及第三卡盘机构40均为现有技术,其上的卡盘可为现有管材激光切割机上设置的任意一种卡盘。其中,第一卡盘机构20可与专利cn209614593u中公开的后卡盘组件结构相同,第二卡盘机构30、第三卡盘机构40可与前卡盘组件的结构相同。第二卡盘机构30、第三卡盘机构40还可与专利cn111644765a中公开的卡盘结构相同。激光切割机构50也为现有技术,激光切割机构50上设置有切割头,通过切割头对管材进行切割,切割头可在横向方向或竖向方向移动,调整其位置,并进行管材的切割。

57.当管材需要进行切割时,首先由外部的设备将管材输送至管材上料输送装置60,并输送至管材上料输送装置60的第一输送机构80上。管材的两端至少位于两个第一支撑架81上,接着第一驱动组件83的第一驱动电机831启动,第一驱动电机831带动第一主动链轮821转动,第一主动链轮821通过第一链条824带动第一从动链轮822转动。第一从动链轮822在转动的过程中通过第二链条825带动第二从动链轮823转动,从而将管材由第一支撑架81的一端输送至靠近激光切割机的一端。接着至少两个随动送料机构90启动,该两个随动送料机构90的第二顶升组件95带动支撑组件向上移动,支撑组件在向上移动的过程中带动管材向上移动,令管材从第一输送机构80上脱离。

58.接着第一顶升组件94带动定位组件92向上移动,令第一定位部922、第二定位部923位于管材的两侧。定位驱动部带动第一定位部922、第二定位部923相向移动,通过第一定位部922、第二定位部923对管材进行居中定位。然后由第二输送组件91带动管材移动,将管材输送至激光切割机。

59.管材输送至激光切割机后,首先由第一卡盘机构20夹紧管材的一端,并由第一移动机构110带动第一卡盘机构20向靠近第二卡盘机构30的方向移动。第一卡盘机构20在带动管材移动之前,随动送料机构90的第一顶升组件94带动定位组件92向下移动。第一卡盘机构20带动管材移动后令管材的另一端穿过第二卡盘机构30后位于激光切割头的下方。接着第二卡盘机构30卡紧管材,并通过激光切割头对管材进行切割。

60.第一卡盘机构20在带动管材移动的过程中,若第一卡盘机构20移动至接近其中一个随动送料机构90时,为了不妨碍第一卡盘机构20的移动,则该随动送料机构90退回至第一输送机构80的一端。在管材切割的过程中,随动送料机构90用于支撑管材,防止管材下垂。切割的管材为方管或圆管,当第一卡盘机构20、第二卡盘机构30在带动方管转动的过程中,随动送料机构90的第二顶升组件95可带动支撑组件随着管材的移动而上下移动。

61.当管材的一端切割完成后,第二移动机构120带动第三卡盘机构40向第二卡盘机构30的方向移动,并夹紧管材的另一端。接着第二卡盘机构30松开管材,第三卡盘机构40带动管材向远离第二卡盘机构30的方向移动,管材的一端从第一卡盘机构20上脱离。

62.当管材的一端也需要切割时,还可令管材的一端位于第二卡盘机构30上并夹紧,并由激光切割头对管材进行切割。切割完成后,第三卡盘机构40继续带动管材向远离第二卡盘机构30的方向移动。最后由管材下料输送装置70将管材从第三卡盘机构40上取下并输送出去即可。

63.本实用新型的实施方式不限于此,按照本实用新型的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,本实用新型还可以做出其它多种形式的修改、替换或组合,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。