1.本技术涉及冲压模具的领域,尤其是涉及一种切断不同料厚和不同料宽的冲压模具。

背景技术:

2.在汽车、电器和电子等行业,很多零部件是由原料板经冲压模具冲压切断形成所需形状的加工板,随后加工板进一步冲压加工成零件。

3.参考图1,现有冲压模具,包括机体1、下模板2、上模板3和驱动件4,下模板2固接于机体1上,下模板2顶部固接有导向块21,导向块21开设有用于对原料板8输送导向的导向槽211,下模板2位于导向块21下料端处固接有下切刀62,下模板2顶部固接有导向杆22,上模板3套设于导向杆22上并与导向杆22滑移连接,用于驱动上模板3移动的驱动件4固接于导向杆33顶部,上模板3固接有上切刀61,上切刀61和下切刀62配合使用,使用时,将原料板8置于导向槽211内输送至下切刀62处,驱动件4驱动上模板3向着靠近下模板2的方向移动,导向杆22对上模板3进行导向,上切刀61和下切刀62将原料板8冲压截断为所需形状的加工板。

4.针对上述中的相关技术,发明人认为导向槽限制原料板的宽度,上切刀和下切刀对原料板的厚度有限制,冲压模具只能冲裁一种料宽和料厚的原料板,存在冲压模具的适用性差的缺陷。

技术实现要素:

5.为了提高冲压模具的适用性,本技术提供一种切断不同料厚和不同料宽的冲压模具。

6.本技术提供的一种切断不同料厚和不同料宽的冲压模具采用如下的技术方案:

7.一种切断不同料厚和不同料宽的冲压模具,包括机体、下模板、驱动件和上模板,下模板固接于机体上,用于驱动上模板向着靠近或远离下模板方向移动的驱动件固接于机体上,下模板上设置有限位机构和用于对原料板冲裁的切料机构,限位机构设置有多个,多个限位机构位于原料板的两侧并正对设置,限位机构包括控制组件和限位柱,用于向着靠近或远离原料板方向移动限位柱的控制组件与下模板可拆卸连接,限位柱连接于控制组件上,且限位柱与原料板的侧边抵接,切料机构位于限位机构远离上料端,切料机构连接于下模板和上模板之间。

8.通过采用上述技术方案,使用时,将原料板放置于下模板上方,控制组件向着靠近原料板的方向移动限位柱,使限位柱与原料板的侧边抵接,限位柱位于原料板的两侧对原料板进行限位,减小原料板发生偏移和歪斜的程度,随后切料机构对原料板进行冲裁,调节限位柱之间的距离,从而对不同宽度的原料板进行限位,达到提高冲压模具适用性的目的。

9.可选的,下模板上固接有固定块,固定块顶部开设有滑槽,滑槽开设方向与原料板输送方向垂直,固定块正对滑槽处开设有固定孔,固定孔沿滑槽长度方向间隔分布,控制组

件包括滑块和固定螺栓,滑块位于滑槽内并与固定块滑移连接,固定螺栓可拆卸连接于滑块上,固定螺栓位于固定孔内并与固定块螺纹连接。

10.通过采用上述技术方案,调节限位柱位置的过程中,沿着滑槽移动滑块,原料板两侧的滑块向着相互靠近或远离的方向移动,滑槽对滑块移动进行导向,当限位柱与原料板两侧抵接后,固定螺栓位于固定孔内,旋紧固定螺栓,固定螺栓与固定块螺纹连接,从而将滑块和限位柱固定,提高了限位柱位置调节的便捷性。

11.可选的,限位柱转动连接于滑块上,限位柱转动方向与原料板输送方向相同。

12.通过采用上述技术方案,限位柱与原料板抵接,原料板输送过程中,限位柱发生转动,限位柱与原料板滚动接触,减小了原料板与限位柱之间的摩擦力,减小了原料板输送过程中受到的摩擦阻力,便于原料板输送,提高了原料板输送的便捷性。

13.可选的,切料机构包括上切刀、下切刀和调节组件,上切刀固接于上模板靠近原料板下料端,下切刀位于上切刀靠近限位机构一侧,用于调节下切刀与上切刀之间间隙的调节组件连接于下模板上。

14.通过采用上述技术方案,使用时,原料板位于下切刀上方,驱动件驱动上模板向着靠近下模板方向移动,上切刀与下切刀配合使用将原料板冲裁,调节组件向着靠近或远离上切刀的方向移动下切刀,调节下切刀与上切刀之间的间隙,从而冲裁不同厚度的原料板,达到提高冲压模具适用性的目的。

15.可选的,调节组件包括安装块、调整键和锁紧螺栓,安装块位于上切刀靠近限位机构一侧,安装块与下模块固接,下切刀位于安装块靠近上切刀一侧,调整键位于安装块与下切刀之间,锁紧螺栓依次穿过下切刀和调整键,锁紧螺栓螺纹连接于安装块上。

16.通过采用上述技术方案,调节下切刀与上切刀之间间隙时,更换不同厚度的调整键,随后锁紧螺栓依次穿过下切刀和调整键,由于调整键的厚度发生变化,下切刀向着靠近或远离安装块的方向移动,从而调节下切刀与上切刀的间隙,提高了调节的便捷性。

17.可选的,下模板上设置有下料机构,下料机构包括下料板、安装板和滚珠,下料板固接于下模板靠近下切刀处,下料板远离下切刀一端向下倾斜,安装板可拆卸连接于下料板,滚珠嵌设于安装板上并与安装板滚动连接。

18.通过采用上述技术方案,切料机构将原料板裁切后形成加工板,加工板掉落至下料机构上,加工板与滚珠接触,滚珠转动,且加工板沿着下料板的倾斜面向下滑动,滚珠与加工板滚动接触,减小了加工板与下料板的摩擦力和磨损程度,便于加工板下料输送,提高了对加工板的保护性。

19.可选的,下模板上设置有回弹组件,回弹组件包括回弹板和滚轮,回弹板连接于下模板靠近切料机构一侧,滚轮转动连接于回弹板远离下模板一端,滚轮与原料板底面滚动接触。

20.通过采用上述技术方案,切料机构对原料板进行冲裁时,上切刀对原料板具有向着靠近下模板方向的力,此时回弹板处于压缩状态,当原料板冲裁完毕后,上切刀向着远离下模板的方向移动,回弹板伸展并向着远离下模板的方向移动原料板,减少原料板与下模板的接触,减弱原料板受到下模板的磨损程度,滚轮转动,进一步减弱原料板的磨损程度,提高了对原料板的保护性。

21.可选的,上模板上连接有弹性件,弹性件位于下切刀上方,弹性件与原料板顶面抵

接。

22.通过采用上述技术方案,切料机构对原料板冲裁过程中,驱动件驱动上模板向着靠近下模板的方向移动,弹性件与原料板的顶面接触,弹性件发生弹性形变,弹性件对原料板施加向下的压力,弹性件将原料板按压于下切刀上,减小了原料板发生移动的程度,提高了原料板冲裁的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置限位机构,调节限位柱之间的距离,适用于不同宽度的原料板,产生了提高冲压模具适用性的效果;

25.2.通过设置切料机构,调节下切刀与上切刀之间的间隙,适用于冲裁不同厚度的原料板,产生了提高冲压模具适用性的效果;

26.3.通过设置控制组件,向着靠近原料板的方向移动滑块,固定螺栓将滑块固定,从而调节限位柱的位置,产生了提高限位柱位置调节便捷性的效果。

附图说明

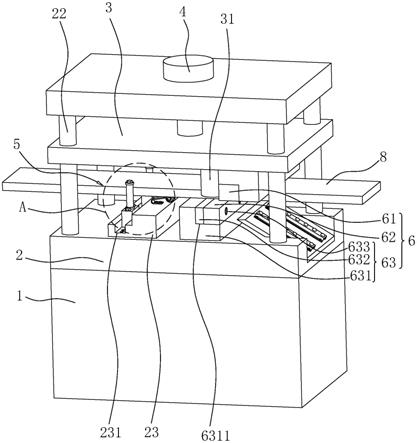

27.图1是本技术的背景技术附图;

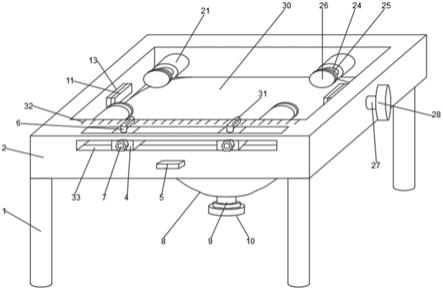

28.图2是本技术实施例的结构示意图;

29.图3是图2中a处的局部放大图;

30.图4是突出显示下料机构的局部结构示意图。

31.附图标记说明:1、机体;2、下模板;21、导向块;211、导向槽;22、导向杆;23、固定块;231、滑槽;232、固定孔;233、回弹组件;2331、回弹板;2332、滚轮;3、上模板;31、弹性件;4、驱动件;5、限位机构;51、限位柱;52、控制组件;521、滑块;5211、定位螺栓;522、固定螺栓;6、切料机构;61、上切刀;62、下切刀;63、调节组件;631、安装块;6311、容纳槽;632、调整键;633、锁紧螺栓;7、下料机构;71、下料板;72、安装板;73、滚珠。

具体实施方式

32.以下结合附图2

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种切断不同料厚和不同料宽的冲压模具。参照图2,一种切断不同料厚和不同料宽的冲压模具包括机体1、下模板2、驱动件4、上模板3、限位机构5和切料机构6,下模板2固接于机体1上,用于驱动上模板3向着靠近或远离下模板2方向移动的驱动件4固接于机体1上,用于对原料板两侧限位的限位机构5连接于下模板2上,切料机构6位于限位机构5下料端,且切料机构6连接于下模板2和上模板3之间,调节限位机构5和切料机构6,适用于不同宽度和厚度的原料板,提高了冲压模具的适用性。

34.参照图2和图3,机体1竖直设置,下模板2呈矩形并水平设置,下模板2固接于机体1上,下模板2边角处固接有导向杆22,导向杆22竖直设置,驱动件4固接于导向杆22顶部,上模板3套设于导向杆22上并与导向杆22竖直滑移连接,且上模板3顶部与驱动件4的伸缩杆固定相连;下模板2顶部固接有固定块23,原料板置于固定块23上方,固定块23与原料板垂直设置,固定块23顶部开设有滑槽231,滑槽231开设方向与原料板垂直,固定块23正对滑槽231处开设有固定孔232,固定孔232设置有多个,多个固定孔232沿滑槽231的长度方向均匀间隔分布;限位机构5位于滑槽231内,限位机构5设置有两个,两个限位机构5位于原料板输

送方向的两侧,限位机构5包括控制组件52和限位柱51,控制组件52包括滑块521和固定螺栓522,滑块521位于滑槽231内并与固定块23滑移连接,固定螺栓522穿过滑块521位于固定孔232内,固定螺栓522与固定块23螺纹连接;滑块521顶部设置有定位螺栓5211,限位柱51竖直设置,限位柱51抵接于滑块521顶部,定位螺栓5211穿过定位柱并螺纹连接于滑块521顶部,限位柱51与定位螺栓5211转动连接,且限位柱51与原料板的侧边抵接。

35.使用时,根据原料板的宽度,调节限位机构5,旋松固定螺栓522,向着靠近原料板的方向移动滑块521,滑块521沿着滑槽231滑动,滑槽231对滑块521移动进行导向,当限位柱51与原料板侧边抵接后,固定螺栓522插入固定孔232内并螺纹连接于固定块23上,从而将滑块521固定;原料板输送过程中,限位柱51与原料板的侧边抵接并对原料板限位,减弱了原料板输送过程中发生歪斜的程度,同时限位柱51随着原料板输送而转动,限位柱51减小了原料板在输送过程中受到的摩擦阻力,提高了原料板输送的便捷性;调节限位柱51之间的距离,适用于不同宽度的原料板,提高了冲压模具使用的适用性。

36.参照图2,切料机构6上切刀61、下切刀62和调节组件63,上切刀61固接于上模板3靠近原料板下料端;调节组件63包括安装块631、调整键632和锁紧螺栓633,安装块631位于上切刀61靠近限位机构5一侧,安装块631与下模块固接,安装块631顶部靠近上切刀61处开设有容纳槽6311,容纳槽6311沿安装块631长度方向开设,调整键632位于容纳槽6311内并与安装块631抵接,下切刀62位于容纳槽6311内,且下切刀62与调整键632靠近上切刀61一侧抵接,下切刀62底面与安装块631抵接,调整键632与下切刀62水平排列,锁紧螺栓633水平设置,锁紧螺栓633依次穿过下切刀62和调整键632,并螺纹连接于安装块631上,上切刀61与下切刀62配合使用;上模板3正对下切刀62处固接有弹性件31,弹性件31为橡胶块、硅胶块或聚氨酯块等,本实施例为聚氨酯块,聚氨酯块设置有多个,多个聚氨酯块沿下切刀62长度方向均匀间隔分布。

37.原料板输送至下切刀62上方,驱动件4驱动上模板3向下移动;上切刀61随着上模板3移动而向下移动,弹性件31与原料板顶面顶面抵接,弹性件31发生弹性形变,且弹性件31将原料板向下按压于下切刀62上,减小了原料板冲裁过程中发生移动的程度;与下切刀62配合使用的上切刀61向下冲压原料板,从而将原料板冲裁为所需形状的加工板;根据原料板的厚度更换不同厚度的调整键632,下切刀62向着靠近或远离安装块631的方向移动,旋紧锁紧螺栓633,锁紧螺栓633将下切刀62和调整键632固定,从而调节下切刀62与上切刀61之间的间隙,适用于冲裁不同厚度的原料板,提高了冲压模具使用的适用性。

38.参照图3,固定块23上设置有回弹组件233,回弹组件233设置有两个,两个回弹组件233沿固定块23长度方向间隔分布,回弹组件233包括回弹板2331和滚轮2332,回弹板2331通过螺栓固定于固定块23顶部,回弹板2331远离固定块23一端上倾斜,滚轮2332转动连接于回弹板2331远离固定块23一端,滚轮2332与原料板底面滚动接触。

39.切料机构6对原料板冲裁时,回弹板2331处于压缩状态,当原料板冲裁完成后进行输送时,回弹板2331伸展并向上抬起原料板,减少原料板与固定块23和下切刀62的接触面积,减弱原料板输送过程中受到摩擦阻力和磨损程度;同时滚轮2332转动,滚轮2332与原料板底部滚动接触,进一步减弱了原料板与回弹板2331之间的摩擦力和磨损程度,提高对原料板的保护性。

40.参照图4,下模板2上设置有下料机构7,下料机构7包括下料板71、安装板72和滚珠

73,下料板71固接于下模板2靠近下切刀62处,下料板71远离下切刀62一端向下倾斜,安装板72设置有两个,两个安装板72均与下料板71平行,安装板72通过螺栓可拆卸连接于下料板71上,滚珠73设置有多个,多个滚珠73沿安装板72的长度方向均匀间隔设置,滚珠73嵌设于安装板72上并与安装板72滚动连接。

41.切料机构6对原料板裁切后形成加工板,加工板掉落至滚珠73上,滚珠73转动,加工板沿着下料板71的倾斜面向下滑动,滚珠73减小了加工板与下料板71的摩擦力和磨损程度,便于加工板下料输送,提高了对加工板的保护性。

42.本技术实施例一种切断不同料厚和不同料宽的冲压模具的实施原理为:使用时,将原料板放置于下模板2上方,向着靠近原料板的方向移动滑块521,使限位柱51与原料板的侧边抵接,固定螺栓522穿过滑块521并插入固定孔232内,固定螺栓522与固定块23螺纹连接,限位柱51位于原料板的两侧对原料板进行限位,减小原料板发生偏移和歪斜的程度;更换不同厚度的调整键632调节下切刀62与上切刀61之间的间隙,适用于不同的厚度的原料板,切料机构6对原料板进行冲裁,调节限位柱51之间的距离,适用于对不同宽度的原料板进行限位,达到提高冲压模具适用性的目的。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。