1.本发明涉及热成型液压机控制系统领域的一种液压机控制系统,尤其涉及一种节能四缸间接热成型液压机控制系统。

背景技术:

2.广泛使用高强度钢板目前是实现汽车轻量化最常用、可行性最高的途径,间接热成型工艺是一种新兴发展的汽车零件成形工艺。间接热成型工艺受零件尺寸和形状限制小,所有使用普通冷冲压工艺和直接热成形工艺生产的零件均可以使用间接热成形工艺生产;在核心淬火环节中工件没有变形过程,模具应力分布均匀,工件与模具表面几乎没有相对运动,使得模具损耗小,几乎不会损伤工件表面;工件可以使用锌镀层板,间接热成形工艺不会导致镀锌层损伤;工序少,可以较容易的控制不等强度板的成形过程,保证成品质量稳定性,实现不等强度板的批量生产。间接热成型工艺具有很高的发展潜力,未来有望完全取代直接热成形工艺。

3.但是当前投入生产使用的间接热成型工艺存在一些缺点:合模速度较慢,工件的空冷热量损失较大,影响热成型温度精确控制效果,对于淬火冷却系统要求较高,容易造成淬火质量较低;压制行程较长,压力渐变过程较为缓慢,导致工件内部应力剧增,影响工件抗拉质量;能耗较高、噪音较大。

技术实现要素:

4.本发明的目的是为了弥补现有技术的不足,提供一种节能四缸间接热成型液压机控制系统,提升间接热成型液压机的压制速度,实现压力和速度的动态分级控制,降低能耗和噪音。

5.本发明为解决现有技术问题采取如下技术方案:

6.本发明包括多个泵直驱动态压力控制单元、多个多泵合流控制单元、油缸方向切换单元、压制级别控制单元、回程控制单元、溢流阀并联控制单元和四柱式压制油缸单元;

7.多个泵直驱动态压力控制单元分别与多个多泵合流控制单元连通,多个多泵合流控制单元的油液流出汇合至一个油路后与油缸方向切换单元连通,油缸方向切换单元分别与进程主油路和回程主油路连通,进程主油路经压制级别控制单元和四柱式压制油缸单元后与液压机的上端连通,四柱式压制油缸单元与液压机的上端固定连接,回程主油路依次经回程控制单元和溢流阀并联控制单元后与液压机的下端连通。

8.所述的多个泵直驱动态压力控制单元结构相同,多个泵直驱动态压力控制单元之间并联;泵直驱动态压力控制单元包括油箱、行程可变式控制器、单向变量液压泵、电动机、顶杆式控制器、铰接杠杆和机动换向阀;

9.所述油箱经过单向变量液压泵后与多泵合流控制单元连通,电动机的输出轴通过联轴器与单向变量液压泵的输入轴同轴连接,行程可变式控制器和顶杆式控制器的输出端分别与单向变量液压泵的流量增大输入端和流量减小输入端相连,行程可变式控制器的输

入端口与机动换向阀的进油口p连通,机动换向阀的油口a连接油箱,机动换向阀的油口b与顶杆式控制器的输入端口连通,机动换向阀与顶杆式控制器之间设置有铰接杠杆,顶杆式控制器的输出端面上设置有卡槽,铰接杠杆的一端作为卡槽控制端并嵌装在顶杆式控制器的卡槽中,铰接杠杆的另一端作为杠杆施力端并与机动换向阀的移动端相连,实现顶杆式控制器控制单向变量液压泵的开关,行程可变式控制器控制单向变量液压泵的流量。

10.所述的多个多泵合流控制单元结构相同,多个多泵合流控制单元之间并联;多泵合流控制单元包括第一二位四通电磁换向阀、第一溢流阀、电磁插装阀和单向插装阀;

11.所述泵直驱动态压力控制单元分别与第一二位四通电磁换向阀的进油口p、电磁插装阀的输入端口和油控端口、单向插装阀的输入端口连通,第一二位四通电磁换向阀的油口a和回油口t以及电磁插装阀的输出端口均与油箱连通,第一二位四通电磁换向阀的油口b封堵,单向插装阀的输出端口和油控端口连通,第一溢流阀与第一二位四通电磁换向阀并联;

12.多个多泵合流控制单元的单向插装阀的输出端口汇合后与油缸方向切换单元连通。

13.所述油缸方向切换单元包括三位四通电磁换向阀、第一插装阀和第二插装阀;

14.多个多泵合流控制单元的油液流出汇合至一个油路后分别与第一插装阀和第二插装阀的输入端口以及三位四通电磁换向阀的进油口p连通,三位四通电磁换向阀的回油口t连接油箱,三位四通电磁换向阀的油口a分别与第一插装阀的油控端口和进程主油路连通,三位四通电磁换向阀的油口b分别与第二插装阀的油控端口和回程主油路连通。

15.所述压制级别控制单元包括第二二位四通电磁换向阀、第三插装阀、第四插装阀、第三二位四通电磁换向阀、第五插装阀、第二溢流阀和比例换向阀;

16.进程主油路分别与第三插装阀的输出端口、第二二位四通电磁换向阀的进油口p、第四插装阀的输入端口、第三二位四通电磁换向阀的进油口p、第五插装阀的输入端口连通;

17.第三插装阀的输入端口连接油箱,第三插装阀的油控端口与第二二位四通电磁换向阀的油口b连通,第二二位四通电磁换向阀的回油口t连接油箱,第二二位四通电磁换向阀的油口a封堵;第二二位四通电磁换向阀用于控制第三插装阀的开关;

18.第四插装阀的输出端口与四柱式压制油缸单元连通,第四插装阀的油控端口与第三二位四通电磁换向阀的油口a连通,第三二位四通电磁换向阀的油口b封堵,第三二位四通电磁换向阀的回油口t连接油箱;第三二位四通电磁换向阀用于控制第四插装阀的开关;

19.第五插装阀的输出端口连接油箱,第五插装阀的油控端口与比例换向阀的进油口p连通,比例换向阀的回油口t连接油箱,比例换向阀控制第五插装阀的开关;第二溢流阀与比例换向阀并联,经第五插装阀的进程主油路与四柱式压制油缸单元连通。

20.所述回程控制单元包括第二二位二通电磁换向阀、第七插装阀、第七溢流阀、第八插装阀、第四二位四通电磁换向阀和第八溢流阀;

21.回程主油路分别与第七插装阀和第八插装阀的输入端口、第四二位四通电磁换向阀的进油口p连通,第七插装阀的一个输出端口与第二二位二通电磁换向阀的油口a连通,第八插装阀的输出端口连接油箱,第八插装阀的输出端口和油控端口之间设置第七溢流阀,第四二位四通电磁换向阀的油口a封堵,第四二位四通电磁换向阀的油口b与第八溢流

阀连通,第四二位四通电磁换向阀的回油口t与油箱连通,第四二位四通电磁换向阀控制第八插装阀的开关;

22.第七插装阀的油控端口与第二二位二通电磁换向阀的进油口p连通,第二二位二通电磁换向阀的油口b连接油箱,第七插装阀的另一个输出端口与溢流阀并联控制单元连通,第二二位二通电磁换向阀控制第七插装阀的开关。

23.所述的溢流阀并联控制单元包括第一二位二通电磁换向阀、第六插装阀、第三溢流阀、第四溢流阀、第五溢流阀和第六溢流阀;

24.第六插装阀的输入端口与回程控制单元连通,第三溢流阀、第四溢流阀、第五溢流阀和第六溢流阀并联设置后与第六插装阀的输出端口连通,第六插装阀的输出端口还与液压机的下端连通,第六插装阀的油控端口与第一二位二通电磁换向阀的进油口p连通,第一二位二通电磁换向阀的油口a与第六溢流阀连通,第一二位二通电磁换向阀的油口b与油箱连通,第一二位二通电磁换向阀控制第六插装阀的开关。

25.所述的四柱式压制油缸单元包括一号活塞缸、单向阀、充液油箱、一号柱塞缸、二号柱塞缸和二号活塞缸;

26.一号活塞缸的无杆腔、一号柱塞缸的柱塞腔、二号柱塞缸的柱塞腔和二号活塞缸的无杆腔分别通过对应的单向阀与充液油箱连通,一号活塞缸的无杆腔、一号柱塞缸的柱塞腔、二号柱塞缸的柱塞腔和二号活塞缸的无杆腔还与回程控制单元连通;一号活塞缸的柱塞杆、二号活塞缸的有杆腔、一号柱塞缸的柱塞杆和二号柱塞缸的有杆腔均共同固定连接到液压机下端的液压机滑块。

27.所述四柱式压制油缸单元中的一号柱塞缸和二号柱塞缸为单作用缸,只在液压机的进程中发力,一号活塞缸与二号活塞缸为双作用缸,在液压机的进程和回程中分别向两个不同的方向发力。

28.与现有技术相比,本发明地有益效果体现在:

29.1、本发明采用泵直驱动态压力控制技术与伺服控制技术结合,同时采用多泵并联的方法,实现同台控制压制速度和压力,使压制速度提高3倍,最快压制速度达到300mm/s,使液压机具有更快的合模速度和更长的保压时间,减少空冷热量损失的同时,缩短压力简便过程,保证工件在合模淬火阶段有足够的合模力抵消剧增的内部压力,保证产品质量合格;

30.2、本发明采用四缸分级压制技术,使液压机以四种工作状态循环工作,提高生产线工作效率,降低泵的排量到额定排量的10%,节约能耗30%左右,降低噪音10分贝以上,使得压力和速度的控制更加精确。

附图说明

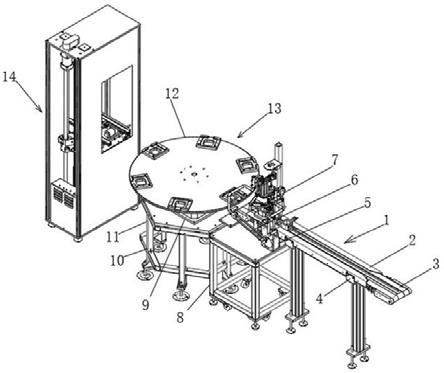

31.图1为本发明提出的一种节能四缸间接热成型液压机控制系统原理图;

32.图2为本发明的泵直驱动态压力控制单元的原理图;

33.图3为本发明的多泵合流控制单元的原理图;

34.图4为本发明的油缸方向切换单元的原理图;

35.图5为本发明的压制级别控制单元的原理图;

36.图6为本发明的回程控制单元与溢流阀并联控制单元的原理图;

37.图7为本发明的四柱式压制油缸单元的原理图;

38.图8为本发明提出的一种节能四缸间接热成型液压机控制系统工作循环步骤图;

39.图中:1油箱,2行程可变式控制器,3单向变量液压泵,4电动机,5顶杆式控制器,6铰接杠杆,7机动换向阀,8第一二位四通电磁换向阀,9第一溢流阀,10电磁插装阀,11单向插装阀,12三位四通电磁换向阀,13第一插装阀,14第二插装阀,15第二二位四通电磁换向阀,16第三插装阀,17第四插装阀,18第三二位四通电磁换向阀,19第五插装阀,20第二溢流阀,21比例换向阀,22一号活塞缸,23单向阀,24充液油箱,25一号柱塞缸,27二号柱塞缸,28二号活塞缸,29第一二位二通电磁换向阀,30第六插装阀,31第三溢流阀,32第四溢流阀,33第五溢流阀,34第六溢流阀,35第二二位二通电磁换向阀,36第七插装阀,37第七溢流阀,38第八插装阀,39第四二位四通电磁换向阀,40第八溢流阀,41液压机滑块。

具体实施方式

40.为了对本发明进一步说明,下面结合说明书附图来介绍:

41.如图1所示,本发明包括多个泵直驱动态压力控制单元、多个多泵合流控制单元、油缸方向切换单元、压制级别控制单元、回程控制单元、溢流阀并联控制单元和四柱式压制油缸单元;

42.多个泵直驱动态压力控制单元分别与多个多泵合流控制单元连通,多个多泵合流控制单元的油液流出汇合至一个油路后与油缸方向切换单元连通,油缸方向切换单元分别与进程主油路和回程主油路连通,进程主油路经压制级别控制单元和四柱式压制油缸单元后与液压机的上端连通,四柱式压制油缸单元与液压机的上端的液压机滑块41固定连接,回程主油路依次经回程控制单元和溢流阀并联控制单元后与液压机的下端连通。

43.如图2所示,多个泵直驱动态压力控制单元结构相同,多个泵直驱动态压力控制单元之间并联;泵直驱动态压力控制单元包括油箱1、行程可变式控制器2、单向变量液压泵3、电动机4、顶杆式控制器5、铰接杠杆6和机动换向阀7;

44.油箱1经过单向变量液压泵3后与多泵合流控制单元连通,电动机4的输出轴通过联轴器与单向变量液压泵3的输入轴同轴连接,行程可变式控制器2和顶杆式控制器5的输出端分别与单向变量液压泵3的流量增大输入端和流量减小输入端相连,行程可变式控制器2的输入端口与机动换向阀7的进油口p连通,机动换向阀7的油口a连接油箱,机动换向阀7的油口b与顶杆式控制器5的输入端口连通,机动换向阀7与顶杆式控制器5之间设置有铰接杠杆6,顶杆式控制器5的输出端面上设置有卡槽,铰接杠杆6的一端作为卡槽控制端并嵌装在顶杆式控制器5的卡槽中,铰接杠杆6的另一端作为杠杆施力端并与机动换向阀7的移动端相连,其中靠近机动换向阀7的移动端的铰接杠杆6的铰接点固定,铰接杠杆6的其余铰接点则不固定,按下顶杆式控制器5的手动控制端,通过铰接杠杆6的传动使得杠杆施力端带动机动换向阀7的移动端,将机动换向阀7的电磁铁通电,进油口p与油口b连通,从而使得顶杆式控制器5进入工作状态,再按下行程可变式控制器2的手动控制端,使得行程可变式控制器2进入工作状态,最终实现顶杆式控制器5控制单向变量液压泵3的开关,行程可变式控制器2控制单向变量液压泵3的流量。

45.如图3所示,多个多泵合流控制单元结构相同,多个多泵合流控制单元之间并联;多泵合流控制单元包括第一二位四通电磁换向阀8、第一溢流阀9、电磁插装阀10和单向插

装阀11;

46.泵直驱动态压力控制单元的单向变量液压泵3分别与第一二位四通电磁换向阀8的进油口p、电磁插装阀10的输入端口和油控端口、单向插装阀11的输入端口连通,第一二位四通电磁换向阀8的油口a和回油口t以及电磁插装阀10的输出端口均与油箱连通,第一二位四通电磁换向阀8的油口b封堵,单向插装阀11的输出端口和油控端口连通,第一溢流阀9与第一二位四通电磁换向阀8并联;

47.多个多泵合流控制单元的单向插装阀11的输出端口汇合后与油缸方向切换单元连通。

48.如图4所示,油缸方向切换单元包括三位四通电磁换向阀12、第一插装阀13和第二插装阀14;

49.多个多泵合流控制单元的油液流出汇合至一个油路后分别与第一插装阀13和第二插装阀14的输入端口以及三位四通电磁换向阀12的进油口p连通,三位四通电磁换向阀12的回油口t连接油箱,三位四通电磁换向阀12的油口a分别与第一插装阀13的油控端口和进程主油路连通,三位四通电磁换向阀12的油口b分别与第二插装阀14的油控端口和回程主油路连通。

50.如图5所示,压制级别控制单元包括第二二位四通电磁换向阀15、第三插装阀16、第四插装阀17、第三二位四通电磁换向阀18、第五插装阀19、第二溢流阀20和比例换向阀21;

51.进程主油路分别与第三插装阀16的输出端口、第二二位四通电磁换向阀15的进油口p、第四插装阀17的输入端口、第三二位四通电磁换向阀18的进油口p、第五插装阀19的输入端口连通;

52.第三插装阀16的输入端口连接油箱,第三插装阀16的油控端口与第二二位四通电磁换向阀15的油口b连通,第二二位四通电磁换向阀15的回油口t连接油箱,第二二位四通电磁换向阀15的油口a封堵;第二二位四通电磁换向阀15用于控制第三插装阀16的开关;

53.第四插装阀17的输出端口与四柱式压制油缸单元的一号活塞缸22与二号活塞缸28的无杆腔连通,第四插装阀17的油控端口与第三二位四通电磁换向阀18的油口a连通,第三二位四通电磁换向阀18的油口b封堵,第三二位四通电磁换向阀18的回油口t连接油箱;第三二位四通电磁换向阀18用于控制第四插装阀17的开关;

54.第五插装阀19的输出端口连接油箱,第五插装阀19的油控端口与比例换向阀21的进油口p连通,比例换向阀21的回油口t连接油箱,比例换向阀21控制第五插装阀19的开关;第二溢流阀20与比例换向阀21并联,经第五插装阀19的进程主油路与四柱式压制油缸单元的一号柱塞缸25和二号柱塞缸27连通。

55.如图6所示,回程控制单元包括第二二位二通电磁换向阀35、第七插装阀36、第七溢流阀37、第八插装阀38、第四二位四通电磁换向阀39和第八溢流阀40;

56.回程主油路分别与第七插装阀36和第八插装阀38的输入端口、第四二位四通电磁换向阀39的进油口p连通,第七插装阀36的一个输出端口与第二二位二通电磁换向阀35的油口a连通,第八插装阀38的输出端口连接油箱,第八插装阀38的输出端口和油控端口之间设置第七溢流阀37,第四二位四通电磁换向阀39的油口a封堵,第四二位四通电磁换向阀39的油口b与第八溢流阀40连通,第四二位四通电磁换向阀39的回油口t与油箱连通,第四二

位四通电磁换向阀39控制第八插装阀38的开关;

57.第七插装阀36的油控端口与第二二位二通电磁换向阀35的进油口p连通,第二二位二通电磁换向阀35的油口b连接油箱,第七插装阀36的另一个输出端口与溢流阀并联控制单元连通,第二二位二通电磁换向阀35控制第七插装阀36的开关。

58.如图6所示,溢流阀并联控制单元包括第一二位二通电磁换向阀29、第六插装阀30、第三溢流阀31、第四溢流阀32、第五溢流阀33和第六溢流阀34;

59.第六插装阀30的输入端口与回程控制单元连通,第三溢流阀31、第四溢流阀32、第五溢流阀33和第六溢流阀34并联设置后与第六插装阀30的输出端口连通,第六插装阀30的输出端口还与液压机的下端连通,第六插装阀30的油控端口与第一二位二通电磁换向阀29的进油口p连通,第一二位二通电磁换向阀29的油口a与第六溢流阀34连通,第一二位二通电磁换向阀29的油口b与油箱连通,第一二位二通电磁换向阀29控制第六插装阀30的开关。

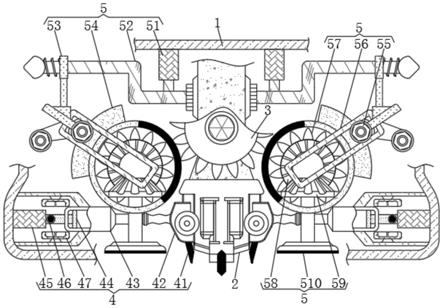

60.如图7所示,四柱式压制油缸单元包括一号活塞缸22、单向阀23、充液油箱24、一号柱塞缸25、二号柱塞缸27和二号活塞缸28;

61.一号活塞缸22的无杆腔、一号柱塞缸25的柱塞腔、二号柱塞缸27的柱塞腔和二号活塞缸28的无杆腔分别通过对应的单向阀23与充液油箱24连通,一号活塞缸22的无杆腔、一号柱塞缸25的柱塞腔、二号柱塞缸27的柱塞腔和二号活塞缸28的无杆腔还与回程控制单元连通;一号活塞缸22的柱塞杆、二号活塞缸28的有杆腔、一号柱塞缸25的柱塞杆和二号柱塞缸27的有杆腔均共同固定连接到液压机下端的液压机滑块41。

62.四柱式压制油缸单元中的一号柱塞缸25和二号柱塞缸27为单作用缸,只在液压机的进程中发力,一号活塞缸22与二号活塞缸28为双作用缸,在液压机的进程和回程中分别向两个不同的方向发力。

63.本发明的工作原理如下:

64.如图1和图8所示,三位四通电磁换向阀12一侧的电磁铁通电,进油口p与油口b连通,回油口t与油口a连通,打开第一插装阀13,关闭第二插装阀14,第二二位四通电磁换向阀15关闭第三插装阀16,第三二位四通电磁换向阀18关闭第四插装阀17,比例换向阀21关闭第五插装阀19,则进程主油路进入一号柱塞缸25、二号柱塞缸27的柱塞腔,另外一号活塞缸22与二号活塞缸28的无杆腔通过自吸打开对应的单向充液阀23,使充液油箱24的油液放入另一号活塞缸22与二号活塞缸28的无杆腔中,这是附图8中快降行程的主油路。

65.三位四通电磁换向阀12一侧的电磁铁通电,进油口p与油口b连通,回油口t与油口a连通,打开第一插装阀13,关闭第二插装阀14,第二二位四通电磁换向阀15关闭第三插装阀16,第三二位四通电磁换向阀18的电磁铁通电,进油口p与油口b连通,回油口t与油口a连通,打开第四插装阀17,比例换向阀21的电磁铁通电,打开第五插装阀19,则进程主油路进入一号活塞缸22和二号活塞缸28的无杆腔中,一号柱塞缸25、二号柱塞缸27的柱塞腔通过自吸打开对应的单向充液阀23,使充液油箱24的油放入一号活塞缸22和二号活塞缸28的无杆腔中,这是附图8中压制1行程的主油路。

66.三位四通电磁换向阀12一侧的电磁铁通电,进油口p与油口b连通,回油口t与油口a连通,打开第一插装阀13,关闭第二插装阀14,第二二位四通电磁换向阀15关闭第三插装阀16,第三二位四通电磁换向阀18的电磁铁通电,进油口p与油口b连通,回油口t与油口a连通,打开第四插装阀17,比例换向阀21关闭第五插装阀19,则进程主油路进入一号柱塞缸25

和二号柱塞缸27的柱塞腔、一号活塞缸22和二号活塞缸28的无杆腔中,这是附图8中压制2行程的主油路。

67.三位四通电磁换向阀12另一侧的电磁铁通电,进油口p与油口a连通,回油口t与油口b连通,打开第二插装阀14,关闭第一插装阀13,关闭第八插装阀38,第二二位二通电磁换向阀35的电磁铁通电,进油口p与油口b连通,油口a与油箱连通,打开第七插装阀36,第一二位二通电磁换向阀29的电磁铁通电,进油口p与油口b连通,油口a与油箱连通,打开第六插装阀30,则回程主油路进入一号活塞缸22的柱塞杆、二号活塞缸28的有杆腔、一号柱塞缸25的柱塞杆和二号柱塞缸27的有杆腔中,这是附图8中快回行程的主油路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。