1.本实用新型涉及燃烧器技术领域,特别涉及一种烟气内循环超低氮燃气喷头装置。

背景技术:

2.在国内节能减排的大环境下,我国逐年加大了对环境问题的治理力度,大气污染排放的限值也日趋严格,天然气低氮改造自2016年起已进行了多年,国内各个地区也在进行nox低于30mg/nm3、50mg/nm3的改造,改造当中绝大部分都使用烟气外循环技术。随着烟气外循环技术超低氮燃烧器使用量的增加,反映出不少的问题及弊端。烟气外循环技术普遍存在锅炉效率损失、冷凝水腐蚀管道、维修及安装费用高等缺陷。

技术实现要素:

3.本实用新型为了解决的上述技术问题,提供了一种烟气内循环超低氮燃气喷头装置,燃料通过分区、分层、分段技术,助燃空气通过富氧、贫氧及负压分配,烟气在喷头装置内部实现内循环,从而满足超低氮排放,且运行稳定,同时避免烟气外循环技术带来的锅炉效率损失、冷凝水腐蚀管道、维修及安装费用高等缺陷。

4.技术方案如下,一种烟气内循环超低氮燃气喷头装置,其特征在于,包括燃气分配段、锥筒、内筒、中心燃气喷枪、扩散盘和点火装置,所述燃气分配段的内部中空,其底部连通有主燃气进气管,所述锥筒的后端与所述燃气分配段连通,所述内筒与所述锥筒的前端连通,所述中心燃气喷枪从所述燃气分配段内贯穿至所述内筒内,所述扩散盘连接在所述中心燃气喷枪的前端上,所述点火装置固定在所述扩散盘上,在所述燃气分配段的内部具有燃气分配环,在所述燃气分配环上均布有若干根中部连接燃气气管,所述若干根中部连接燃气气管置于所述锥筒的外侧,并且在所述若干根中部连接燃气气管的前端上连接有燃气环形喷头,所述锥筒的前端及所述内筒的前端均抵接于所述燃气环形喷头内。

5.作为进一步的改进,所述中部连接燃气气管有6根。

6.作为进一步的改进,所述扩散盘与所述中心燃气喷枪的前端活动连接,所述扩散盘的内部为中空结构,在扩散盘上由内向外均布有三圈导向小孔。

7.作为进一步的改进,所述中部连接燃气气管的前端喷口为斜喷口,所述斜喷口的斜度为5

°

至45

°

。

8.作为进一步的改进,所述燃气环形喷头由后盖板、外盖板、前盖板和内盖板拼接而成,所述后盖板上均布有若干个用于连接所述中部连接燃气气管的斜接口和若干个后侧喷孔;所述外盖板上均布均布有若干个外径向喷孔;所述前盖板上均布有若干个前轴向喷嘴;所述内盖板上均布有两圈等距设置的内径向喷孔。

9.作为进一步的改进,所述前轴向喷嘴为圆锥喷嘴。

10.有益效果

11.有益效果为:本实用新型的燃气环形喷头、助燃空气和烟气通过采用分层、分段布

置的方式,实现了烟气内循环,燃气及助燃空气配置合理、燃烧稳定、结构简单、维修及安装简单;解决了烟气外循环技术普遍存在锅炉效率损失、冷凝水腐蚀管道、维修及安装费用高等缺陷。

附图说明

12.下面结合附图与实施案例进一步说明本实用新型。

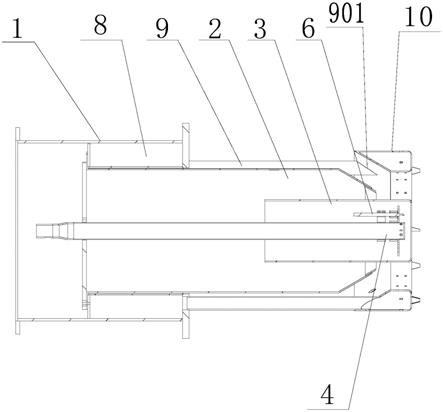

13.图1为本实用新型的主视结构示意图;

14.图2为本实用新型的侧面剖视结构示意图;

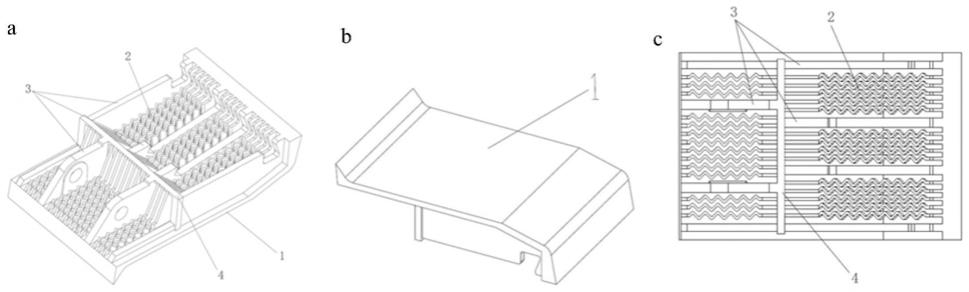

15.图3为本实用新型的燃气环形喷头的结构示意图;

16.图4为本实用新型的锥筒的燃气环形喷头的侧面剖视结构示意图。

17.图中标号:

18.1、燃气分配段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、锥筒

19.3、内筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、中心燃气喷枪

20.5、扩散盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501、导向小孔

21.6、点火装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7、主燃气进气管

22.8、燃气分配环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、中部连接燃气气管

23.901、斜喷口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、燃气环形喷头

24.1001、后盖板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1002、外盖板

25.1003、前盖板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1004、内盖板

26.1005、斜接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1006、后侧喷孔

27.1007、外径向喷孔

ꢀꢀꢀꢀꢀꢀ

1008、前轴向喷嘴

28.1009、内径向喷孔

具体实施方式

29.为使对本实用新型的结构特征及所达成的功效有更进一步的了解与认识,用以较佳的实施例及附图配合详细的说明,说明如下:

30.如图1

‑

4所示,一种烟气内循环超低氮燃气喷头装置,包括燃气分配段1、锥筒2、内筒3、中心燃气喷枪4、扩散盘5和点火装置6,燃气分配段1的内部中空,其底部连通有主燃气进气管7,锥筒2的后端与燃气分配段1连通,并且置于燃气分配段1内,内筒3与锥筒2的前端连通,并且置于锥筒2内,中心燃气喷枪4从燃气分配段1内贯穿至内筒3内,扩散盘5连接在中心燃气喷枪4的前端上,点火装置6固定在扩散盘5上,在燃气分配段1的内部具有燃气分配环8,在燃气分配环8上均布有若干根中部连接燃气气管9,若干根中部连接燃气气管9置于锥筒2的外侧,并且在若干根中部连接燃气气管9的前端上连接有燃气环形喷头10,锥筒2的前端及内筒3的前端均抵接于燃气环形喷头10内。优选的,中部连接燃气气管9有6根。

31.助燃风经风机升压后一部分进入燃气分配段1的内部、锥筒2与内筒3的间隙,一部分经由内筒3与扩散盘5之间的间隙及扩散盘5上导向小孔喷出;燃气经由燃气环形喷头10上及中心燃气喷枪4喷出;当燃气与助燃风进行合理配比,然后在风压的作用下配送到锅炉炉膛,锥筒2与内筒3之间的间隙通过的高压助燃风形成的负压将炉膛内的烟气经由锥筒与燃气环形喷头的间隙回流(如图2箭头所示),在炉膛不同区域形成不同流畅进行低氮燃烧。

32.具体的,扩散盘5与中心燃气喷枪4的前端活动连接,可根据现场需要,在中心燃气喷枪4的前端上进行前后调节。扩散盘5的内部为中空结构,在扩散盘上由内向外均布有三圈导向小孔501,为中心燃气喷枪4提供助燃空气,导向小孔501周边形成中部负压区稳定中心火焰。

33.燃气分配环8与主燃气进气管连通,将燃气由中部连接燃气气管9输送至燃气环形喷头10内,再进行喷出,提供主燃气输出。中部连接燃气气管9的前端喷口为斜喷口901,为燃气输出提供导向作用,其斜喷口901的斜度为5

°

至45

°

为优。

34.锥筒2的前端为圆筒,后端收口为锥形,为主要助燃风通道;锥口角度与燃气环形喷头10前端角度相同,锥口风速提高,提高引射强度,增加烟气回流。内筒3的前端为小锥口状,小锥口处气流速加快,增加内筒外部前段烟气回流。中心燃气喷枪4的前端径向均布有6个燃气喷孔,提供中心稳燃燃气。

35.燃气环形喷头10由后盖板1001、外盖板1002、前盖板1003和内盖板1004拼接而成,后盖板1001上均布有若干个用于连接中部连接燃气气管9的斜接口1005和若干个后侧喷孔1006;外盖板1002上均布均布有若干个外径向喷孔1007;前盖板1003上均布有若干个前轴向喷嘴1008,前轴向喷嘴1008为圆锥喷嘴;内盖板1004上均布有两圈等距设置的内径向喷孔1009,提供主燃气输出。

36.本实用新型的工作流程:

37.中心燃气喷枪4喷出的燃气,与扩散盘5上的三圈导向小孔501上提供的助燃空气混合,由点火装置6产生的高能电火花引燃,形成中心稳燃火焰在炉膛前段稳定燃烧。内筒3的前端小锥口处气流速加快,增加内筒3的外部的前段烟气回流。

38.内筒3与锥筒2之间的间隙为高速助燃风出口,助燃风在炉膛前段形成对中心燃气喷枪4形成的中心稳燃火焰的包裹,有效降低炉膛前段燃烧产生的局部高温。但辐射热足以引燃在内盖板1004上均布的两圈内径向喷孔1009喷出的燃气,使其形成中间层火焰在炉膛中前段稳定燃烧。外盖板1002上均布若干个外径向喷孔1007喷出的燃气处于贫状态,在锅炉内部流场作用下,形成中部火焰在炉膛中段稳定燃烧。均布于前盖板1003上的若干个前轴向喷嘴1008喷出的高速燃气,在前轴向喷嘴1008的根部形成小的烟气回流区,高速燃气则与周边助燃风形成可燃气体混合物运动到锅炉中后部,形成中后部火焰在炉膛中后段稳定燃烧。

39.内筒3与锥筒2之间的间隙流出高速助燃风,在引射作用下将锅炉内部的烟气通过由锥筒2的后端锥口和燃气环形喷头10的后盖板1001之间的间隙流出,同时后盖板1001上均布若干个后侧喷孔1006喷出的燃气与其预混,形成预混火焰。

40.燃气环形喷头、助燃空气和烟气通过采用上述结构中的分层、分段布置的方式,实现了烟气内循环,燃气及助燃空气配置合理、燃烧稳定、结构简单、维修及安装简单。解决了烟气外循环技术普遍存在锅炉效率损失、冷凝水腐蚀管道、维修及安装费用高等缺陷。

41.综上所述,仅为本实用新型的较佳实施例而已,并非用来限定本实用新型实施的范围,凡依本实用新型权利要求范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。