1.本实用新型属于榨油设备技术领域,涉及一种榨油机构。

背景技术:

2.我国主要油料作物的产量位居世界第一,但我国山区比较多,如大豆、花生、油菜籽、光皮树等油料植物的分布零散,而国内外的冷榨机研制方向主要是以大型化、高效化为目标。这些大型机器不便下乡进村作业。因此,国内油料作物很大一部分并没有用来制油或者利用率很低,以至于我国每年仍需要进口约200万吨食用油;为此,人们研制了各种类型的榨油装置,例如公开号为cn 104786537 b的一种低温螺旋榨油装置,其包括,包括压榨机,所述压榨机包括榨笼、固定在所述榨笼一端的榨头,所述出饼头与所述榨头形成的空间内设置有螺旋榨轴,所述螺旋榨轴靠近所述榨头的一端通过所述榨头上的出饼头的出饼口与外界连通;所述榨笼与进料漏斗连通;所述榨笼与进料漏斗连通,还包括变频电机和控制所述变频电机转速的变频器,所述变频电机通过减速机驱动所述螺旋榨轴转动;所述螺旋榨轴靠近所述出饼头的一端的直径小于螺旋榨轴远离所述出饼头的一端的直径,虽然上述方案能够实现榨油的功能,但对于不同的油料植物而言,需要不同的榨油压力,才能提高油料的榨油量,而该方案并不能实现上述功能,其次,上述方案也无法实现在榨油的过程中,调节榨油压力。

技术实现要素:

3.本实用新型的目的是针对现有的技术存在上述问题,提出了一种可调节榨油压力的榨油机构。

4.本实用新型的目的可通过下列技术方案来实现:一种榨油机构,包括:

5.连接座;

6.壳组件,其一端与连接座可拆卸连接;

7.榨油组件,穿设于壳组件内,所述榨油组件相对壳组件转动,所述榨油组件相对壳组件轴向移动;

8.调节组件,安装于连接座内,所述调节组件与榨油组件的一端活动连接,所述调节组件相对连接座轴向移动。

9.在上述的一种榨油机构中,所述榨油组件包括螺旋杆以及连杆,所述螺旋杆的一端与连杆可拆卸连接,所述连杆远离螺旋杆的一端设有与调节组件活动连接的插杆。

10.在上述的一种榨油机构中,所述连杆上设有左碎渣刀与右碎渣刀,所述螺旋杆靠近连杆的一端上设有穿杆,所述螺旋杆靠近穿杆一端的侧面上设有斜面。

11.在上述的一种榨油机构中,所述壳组件包括用于活动穿设螺旋杆的榨膛,所述榨膛的一端上可拆卸连接有用于安装连接座的出渣头,所述出渣头上设有出渣环,所述穿杆活动穿过出渣环,所述出渣环的内壁设有对应斜面的圆台面。

12.在上述的一种榨油机构中,所述调节组件包括活动安装于连接座内的调节套与连

接套,所述调节套与连接套可拆卸连接,所述连接座上穿设有限位螺钉,所述调节套上开设有限位槽,所述限位螺钉插设于限位槽内。

13.在上述的一种榨油机构中,所述插杆插进调节套与连接套内,所述调节套与插杆之间通过锥轴承连接,所述调节套内设有限位环。

14.在上述的一种榨油机构中,所述插杆上可拆卸连接有开槽螺母,所述开槽螺母上开设有多个插孔,其中一个所述插孔内插设有用于连接插杆的销杆。

15.在上述的一种榨油机构中,所述插杆上穿设有垫环与垫片,所述锥轴承位于垫环与垫片之间,所述锥轴承具有内环与外环,所述垫片卡设于内环与开槽螺母之间,所述垫环卡设于限位环与外环之间。

16.在上述的一种榨油机构中,所述插杆上穿设有推力轴承,所述推力轴承的一侧面抵住右碎渣刀,所述推力轴承的另一侧面抵住垫环;所述连接座靠近连杆处开设有多个出渣口。

17.与现有技术相比,本实用新型具有以下有益效果:

18.1、在榨油过程中,人们可通过操控调节组件,使得榨油组件在榨油的过程时,榨油组件能够同时相对壳组件轴向移动,即,实现该榨油组件免停机调整,有效避免停机导致的油料冻结,并避免冻结后的油料堵住壳组件与连接座之间的连接处,影响该榨油机构正常运行;其次,也使调节后的壳组件内的榨油压力能够符合不同油料所需的榨油压力,从而提高出油量。

19.2、当螺旋杆相对榨膛转动时,插杆带动内环、垫片以及开槽螺母同步转动,而此时的调节套始终相对连接座静止,外环始终卡在内调套内,从而实现内环相对外环转动,即,实现插杆始终活动卡设于调节套内,如此,当调节套相对连接轴以限位槽的轨迹定向移动时,调节套将带着插杆、连杆以及螺旋杆移动,从而调节斜面与圆台面之间的间隙。

20.3、通过该销杆的设置,避免插杆相对调节套的过程中,开槽螺母从插杆上脱离出来,从而保证垫环、锥轴承以及垫片始终卡在限位环与开槽螺母之间。

21.4、锥轴承的内环卡设于插杆的表面上,锥轴承的外环卡在调节套内,从而保证插杆的中心轴线与调节套的中心轴线重合,以保证插杆转动的稳定性。

22.5、当油渣通过壳组件进入连接座内时,左碎渣刀与右碎渣刀会将该油渣切碎,避免油渣结块,以使碎油渣能够顺利从连接座内排出。

附图说明

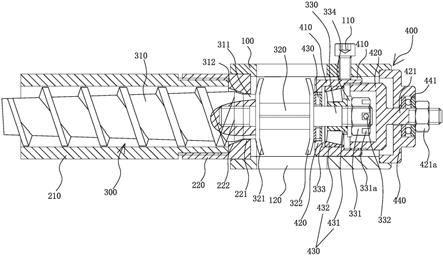

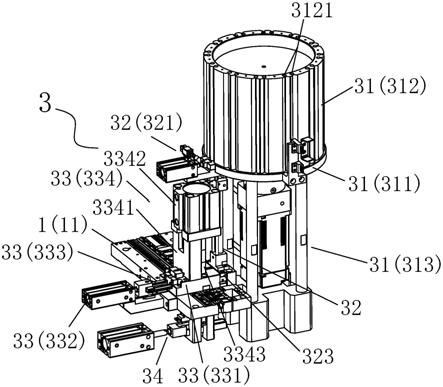

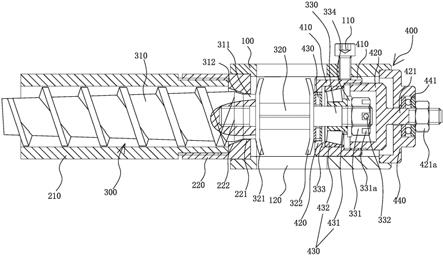

23.图1是榨油装置的结构示意图。

24.图2是榨油装置的内部结构示意图。

25.图3是左碎渣刀或者右碎渣刀的结构示意图。

26.图4是连接座的结构示意图。

具体实施方式

27.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

28.如图1—图4所示,本实用新型一种榨油机构包括连接座100、壳组件200、榨油组件

300以及调节组件400。

29.在本发明中,将内部存有油液的物质称为油料,油料内的油液被挤压出来后称为油渣。

30.壳组件200一端与连接座100可拆卸连接,榨油组件300穿设于壳组件200内,所述榨油组件300相对壳组件200转动,所述榨油组件300相对壳组件200轴向移动,调节组件400安装于连接座100内,所述调节组件400与榨油组件300的一端活动连接,所述调节组件400相对连接座100轴向移动,在工作时,榨油组件300在壳组件200内转动,因调节组件400与榨油组件300的一端活动连接,使得榨油组件300能够相对调节组件400运动,当人们将油料输送进壳组件200内后,榨油组件300会对油料进行榨油,即,实现油渣与油液的分离,因油渣为固态,油液为液态,使得油渣会随榨油组件300向连接座100方向螺旋运动,而油液会从壳组件200内流出,并且油液与油渣的运动方向相反,使得油液不会被油渣再次吸收;而在此过程中,人们可通过操控调节组件400,使得榨油组件300在榨油的过程中,榨油组件300能够同时相对壳组件200轴向移动,即,实现该榨油组件300免停机调整,有效避免停机导致的油料冻结,并避免冻结后的油料堵住壳组件200与连接座100之间的连接处,影响该榨油机构正常运行。

31.榨油组件300包括螺旋杆310以及连杆320,所述螺旋杆310的一端与连杆320可拆卸连接,所述连杆320远离螺旋杆310的一端设有与调节组件400活动连接的插杆330,连杆320上设有左碎渣刀321与右碎渣刀322,安装时,人们需要将左碎渣刀321与右碎渣刀322分别安装于连杆320的两端,并使得左碎渣刀321与右碎渣刀322以连杆320的中心点对称,之后,将连杆320靠近左碎渣刀321的一端与螺旋杆310连接,并将插杆330与调节组件400活动连接,使得螺旋杆310相对壳组件200转动时,螺旋杆310便可带动连杆320、左碎渣刀321、右碎渣刀322以及插杆330同步旋转,如此,当油渣通过壳组件200进入连接座100内时,左碎渣刀321与右碎渣刀322会将该油渣切碎,避免油渣结块,以使碎油渣能够顺利从连接座100内排出。

32.螺旋杆310靠近连杆320的一端上设有穿杆311,所述螺旋杆310靠近穿杆311一端的侧面上设有斜面312,该壳组件200包括用于活动穿设螺旋杆310的榨膛210,所述榨膛210的一端上可拆卸连接有用于安装连接座100的出渣头220,所述出渣头220上设有出渣环221,所述穿杆311活动穿过出渣环221,所述出渣环221的内壁设有对应斜面312的圆台面222,安装时,人们需要将穿杆311穿过出渣环221,并使得斜面312与圆台面222之间具有一定的间隙,工作时,螺旋杆310以自身的中心轴线自转,因位于榨膛210与螺旋杆310之间的油料以螺旋运动的轨迹向出渣头220方向运动,斜面312与圆台面222之间具有较小的间隙,从而保证榨膛210内具有足够的压力,提高油料物理压缩,提高出油率,减少油渣含油率,当油料内的油液被压榨出来后,油料将变成油渣,因斜面312与圆台面222之间具有间隙,穿杆311与出渣环221之间也具有固定间隙,使得该油渣将依次通过斜面312与圆台面222之间的间隙、穿杆311与出渣环221之间的固定间隙,最终进入连接座100内,而连接座100内具有左碎渣刀321与右碎渣刀322,使得该油渣能够被切碎,避免油渣结块堆积在连接座100内;进一步的,在榨油的过程中,当榨膛210内的压力较小或者较大时,人们可直接通过操控调节组件400,使得调节组件400带动螺旋杆310相对榨膛210与出渣环221轴向移动,以缩小或者增大斜面312与圆台面222之间的间隙,从而保证榨膛210内的压力值能够符合油料出油的

压力值。

33.调节组件400包括活动安装于连接座100内的调节套410与连接套420,所述调节套410与连接套420可拆卸连接,所述连接座100上穿设有限位螺钉110,所述调节套410上开设有限位槽410,所述限位螺钉110插设于限位槽410内,安装时,人们需要将插杆330插进调节套410内,并将插杆330与调节套410活动连接,再将连接套420与调节套410螺纹连接,之后,将连接座100与出渣头220通过螺钉连接,然后,将限位螺钉110螺纹穿过连接座100且限位螺钉110的一端嵌进调节套410的限位槽410内,使得人们将作用力作用于连接套420上时,连接套420将带动插杆330、连杆320以及螺旋杆310相对榨膛210轴向移动,如此,便可调节斜面312与圆台面222之间的间隙,从而调节榨膛210内的压力值。

34.插杆330插进调节套410与连接套420内,所述调节套410与插杆330之间通过锥轴承430连接,所述调节套410内设有限位环420,插杆330上可拆卸连接有开槽螺母331,插杆330上穿设有垫环333与垫片334,因垫环333与插杆330之间具有间隙,使得垫环333可相对插杆330转动,所述锥轴承430位于垫环333与垫片334之间,所述锥轴承430具有内环431与外环432,所述垫片334卡设于内环431与开槽螺母331之间,所述垫环333卡设于限位环420与外环432之间,安装时,人们需要将插杆330插进调节套410内,之后,将垫环333、锥轴承430以及垫片334依次套在插杆330上,并使得垫环333的一侧面抵住限位环420,垫环333的另一端抵住外环432,垫片334的一侧面抵住内环431,此后,将开槽螺母331螺纹安装于插杆330上,直至开槽螺母331挤压垫片334,如此,便可实现插杆330活动插设于调节套410内;当螺旋杆310相对榨膛210转动时,插杆330带动内环431、垫片334以及开槽螺母331同步转动,而此时的调节套410始终相对连接座100静止,外环432始终卡在内调套内,从而实现内环431相对外环432转动,即,实现插杆330始终活动卡设于调节套410内,如此,当调节套410相对连接轴以限位槽410的轨迹定向移动时,调节套410将带着插杆330、连杆320以及螺旋杆310移动,从而调节斜面312与圆台面222之间的间隙;进一步的,所述开槽螺母331上开设有多个插孔331a,其中一个所述插孔331a内插设有用于连接插杆330的销杆332,通过该销杆332的设置,避免插杆330相对调节套410的过程中,开槽螺母331从插杆330上脱离出来,从而保证垫环333、锥轴承430以及垫片334始终卡在限位环420与开槽螺母331之间;其次,因锥轴承430的内环431卡设于插杆330的表面上,锥轴承430的外环432卡在调节套410内,从而保证插杆330的中心轴线与调节套410的中心轴线重合,以保证插杆330转动的稳定性。

35.进一步的,插杆330上穿设有推力轴承430,所述推力轴承430的一侧面抵住右碎渣刀322,所述推力轴承430的另一侧面抵住垫环333,并且推力轴承430与插杆330之间不接触,推力轴承430与垫环333接触的一侧面卡在限位环420内,而推力轴承430的另一侧面不与限位环420接触,使得连杆320与插杆330相对调节套410旋转的过程中,右碎渣刀322可以始终相对垫环333转动。

36.连接座100靠近连杆320处开设有多个出渣口120,当左碎渣刀321与右碎渣刀322将油渣切碎后,该油渣将通过出渣口120从连接座100内排出。

37.连接套420上设有调节杆421,所述连接座100的一端可拆卸连接有压座440,所述调节杆421穿过压座440,所述调节杆421上可拆卸连接有调节螺母421a,所述压座440内安装有平面轴承441,所述调节杆421穿过平面轴承441,所述平面轴承441的一侧面与调节螺母421a连接,该平面轴承441的另一侧面与压座440连接,该平面轴承441与调节杆421之间

具有间隙,该平面轴承441的环形外壁与压座440之间不接触,使得当人们旋转调节螺母421a时,因调节杆421与连接套420固连,连接套420与调节套410螺纹连接,限位螺钉110限制调节套410周向转动,使得调节杆421相对压座440轴向移动,从而带动连接套420与调节套410同步轴向移动,因插杆330活动卡设于调节套410内,使得调节套410能够带动插杆330、连杆320以及螺旋杆310同步轴向移动,从而调节斜面312与圆台面222之间的间隙,进而调节榨膛210内的压力值,以使得该压力值能够符合油料的榨油压力。

38.该左碎渣刀321与右碎渣刀322均包括刀环321a与多个刀片321b,安装时,人们需要将刀环321a安装在连杆320上,便可实现多个刀片321b围设在连杆320上,具体的,该刀片321b为三个或者三个以上。

39.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。