1.本实用新型涉及牵引拉伸装置技术领域,特别涉及一种负压牵引拉伸装置。

背景技术:

2.在熔融纺丝的过程中,聚合物被加热至熔融状后经过喷丝板喷丝形成丝束,此时丝束的强力低、伸长大、结构不稳定,其物理机械性能一般无法满足使用要求。因此,为了提高其物理机械性能,丝束须经过进一步的牵引拉伸。目前,在熔融纺丝过程中对丝束进行牵引拉伸主要是通过牵伸辊完成。但是,通过牵伸辊对丝束进行牵引拉伸存在着以下问题:一方面,牵伸辊必须等丝束稍冷却固化后才能对丝束进行拉伸并且需要加入助剂,但在固化过程中丝束纤维的刚性模量迅速上升,此时的丝束纤维可拉伸量已经大幅度缩减,这会严重限制成品纤维的最大细度;另一方面,牵伸辊与丝束接触时,不可避免地会使丝束纤维的内部结构发生一定程度的形变,同时利用摩擦力产生的拉伸也难以使纤维整体受力均匀,这会影响丝束纤维的结构特性。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服上述现有技术中存在的缺陷和不足,提供一种负压牵引拉伸装置。

4.为了达到上述目的,本实用新型公开了一种负压牵引拉伸装置,包括:从上到下依次重叠连接在一起的顶板、中板和底板,所述顶板的顶面上具有若干排同轴环形分布的第一进丝通孔,所述中板的底面上具有若干排同轴环形分布的凸台,每一所述凸台的底面上分别具有第二进丝通孔,每排所述凸台两侧各具有一排环形分布的气孔,所述顶板底面或所述中板顶面上具有若干第一环槽,每一所述第一环槽对应一排所述气孔且连通其对应排的全部所述气孔,所述顶板底面或所述中板顶面具有连通全部所述第一环槽的径向槽,所述顶板和/或所述中板和/或所述底板上设置有与所述径向槽连通的进气通道,所述底板的顶面上具有若干第二环槽,每一所述第二环槽对应一排所述凸台且连通其对应排所述凸台两侧的全部所述气孔,所述第二环槽槽底具有若干用于容纳所述凸台的凹位,每一所述凹位的底面上分别具有第三进丝通孔,所述凸台外壁与凹位内壁之间具有连通所述第二环槽和所述第三进丝通孔的缝隙,每一所述第一、第二、第三进丝通孔一一对应连通形成牵伸通道。

5.优选的,所述凸台和所述凹位均为倒圆台形。

6.优选的,所述顶板的顶面上具有两排所述第一进丝通孔,所述中板的底面上具有两排所述凸台。

7.优选的,所述第一环槽和所述径向槽设置于所述顶板底面上,每一所述第一环槽位于其对应排所述气孔的正上方。

8.优选的,所述底板的底面上具有气管连接孔,所述中板的底面上具有分别与所述气管连接孔和所述径向槽对应连通的进气通孔,所述气管连接孔和所述进气通孔配合形成

所述进气通道。

9.优选的,所述底板上具有若干沉头孔,所述中板上具有若干连接通孔,所述顶板上具有若干连接螺纹孔,所述沉头孔、所述连接通孔、所述连接螺纹孔一一对应,连接螺栓穿过所述沉头孔和所述连接通孔并螺纹连接于所述连接螺纹孔,从而使所述顶板、所述中板和所述底板重叠连接在一起。

10.优选的,所述顶板上具有若干第一定位销钉孔,所述中板上具有若干第二定位销钉孔,所述底板上具有若干第三定位销钉孔,所述第一、第二、第三定位销钉孔一一对应且孔径相同。

11.相比于现有技术,本实用新型的有益效果在于:

12.本实用新型通过利用空气流动对丝束形成负压吸引,由气流带动丝束在牵伸通道内进行牵引拉伸,牵引拉伸时丝束尚未发生固化,这使得丝束的拉伸量得到了最大程度的保持,以确保能够在保持丝束结构特性的前提下拉出更细的长丝。

13.同时,气流带动丝束在牵伸通道内牵引拉伸还可以避免摩擦力造成的影响,使得丝束能够在保持其内部结构不变的前提下进行整体拉伸且无需添加助剂。

附图说明

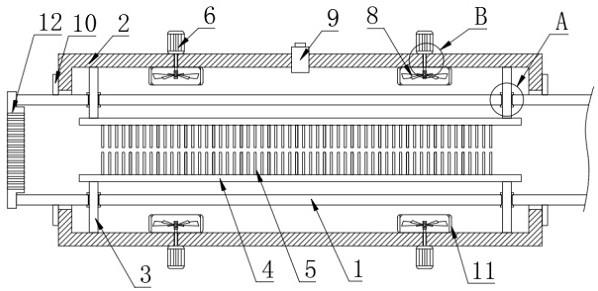

14.图1为本实用新型实施例整体结构俯视图;

15.图2为图1中a

‑

a剖视图;

16.图3为图2中b处局部放大图;

17.图4为本实用新型实施例顶板整体结构仰视图;

18.图5为本实用新型实施例中板整体结构仰视图;

19.图6为本实用新型实施例底板整体结构俯视图。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

21.需要理解的是,在本实用新型的描述中出现的“前”、“后”、“上”、“下”、“左”、“右”“顶”、“底”“内”、“外”等指示方位或位置关系的描述为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.如图1

‑

图6所示,一种负压牵引拉伸装置,包括:从上到下依次重叠连接在一起的顶板1、中板2和底板3。

23.顶板1上具有若干连接螺纹孔11,中板2上具有若干连接通孔21,底板3上具有若干沉头孔31。连接螺纹孔11、连接通孔21和沉头孔31一一对应。连接螺栓(图中未示出)依次穿过沉头孔31和连接通孔21并螺纹连接于连接螺纹孔11内,使顶板1、中板2和底板3重叠连接在一起。

24.为了便于安装,本实用新型实施例优选地在顶板1、中板2和底板3上分别设置若干第一、第二、第三定位销钉孔12、22、32。安装时,定位销钉(图中国未示出)同时插装于第一、第二、第三定位销钉孔12、22、32内。

25.顶板1顶面上具有若干排同轴环形分布的第一进丝通孔13。

26.中板2底面上具有若干排同轴环形分布的凸台23,每一凸台23的底面上分别具有第二进丝通孔24。每排凸台23两侧还各具有一排环形分布的气孔25。

27.顶板1底面上具有若干第一环槽14。每一第一环槽14对应一排气孔25且位于其对应排气孔25的正上方,每一第一环槽14连通其对应排的全部气孔25。

28.顶板1底面上还具有连通所有第一环槽14的径向槽15。

29.顶板1和/或中板2和/或底板3上还设置有与径向槽15连通的进气通道。本实用新型实施例优选地在中板2底面上设置进气通孔26和在底板3的底面上设置气管连接孔33,进气通孔26分别与气孔连接孔33、径向槽15连通,进气通孔26和气管连接孔33配合形成上述进气通道。

30.底板3顶面上还具有若干第二环槽34,每一第二环槽34对应一排凸台23且连通其对应排凸台23两侧的全部气孔25。第二环槽34位于其对应排凸台23及其两侧的气孔26的正下方。

31.第二环槽34槽底具有若干用于容纳凸台23的凹位35,每一凹位35的底面上分别具有第三进丝通孔36。凸台23外壁与凹位35内壁之间具有连通第二环槽34和第三进丝通孔36的缝隙。

32.每一第一、第二、第三进丝通孔13、24、36一一对应连通形成牵伸通道。

33.本实用新型实施例的凸台23和凹位35的形状优选地选用倒圆台形。

34.本实用新型实施例使用时,首先通过气管连接孔33持续通入高速气流,高速气流依次流经气管连接孔33、进气通孔26、径向槽15、第一环槽14、气孔25和第二环槽34,并通过凸台23与凹位35之间的缝隙流入第三进丝通孔36,高速气流进入第三进丝通孔36后沿第三进丝通孔36向下流动并最终流出第三进丝通孔;高速气流沿第三进丝通孔36向下流出时会使得第一、第二进丝通孔13、24内形成负压,从而在第一进丝通孔13顶端将待牵引拉伸的丝束吸入,丝束被吸入后沿第一、第二进丝通孔13、24继续被吸引向下运动进入第三进丝通孔36内;丝束进入第三进丝通孔36后会在高速气流的夹持牵引下向下运动,并最终随高速气流一同从第三进丝通孔36穿出;丝束在被吸入第一进丝通孔13到从第三进丝通孔36穿出的过程中会在高速气流的夹持牵引下得到拉伸和细化。

35.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。