1.本实用新型涉及纺丝机技术领域,特别涉及一种导丝装置。

背景技术:

2.随着近几年洗砂及尾矿开采行业的增长,螺旋网的需求量越来越大,同时对螺旋网的性能要求也越来越高,特别是对滤网拼接处撮环的问题要求越来越严,因为滤网拼接处撮环个数越少,滤网的平整度越好,不易出现起波起拱问题,从而能有效提高滤网的使用寿命。而如何减少撮环问题,需从螺旋网整个制作工艺上进行分析及改进。

3.制作螺旋网绕环所用的单丝直径一般在0.60

‑

1.05mm之间,丝径相对较粗,而丝径越粗,单丝的圆整度会比较差,单丝圆整度问题会直接影响到螺旋网的经向密度差异,从而引起拼接处出现等环不等宽的问题。

技术实现要素:

4.本实用新型的目的在于提供一种提高熔体纺丝单丝圆整度的导丝装置。

5.为达到上述目的,本实用新型所提出的技术方案为:

6.一种导丝装置,设置于纺丝机冷却水箱的侧壁,位于所述纺丝机的喷丝板的下方中央,并可沿纺丝机的侧壁上下移动,包括支撑板和垂直固定在支撑板上的至少一排导丝件,每排导丝件都包括依次排列的至少三个端部导丝件、至少两个中部导丝件,所述端部导丝件依次排列成40

°

~90

°

弧度的圆弧形,所述支撑板上还设有至少一个尾部导丝件,所述尾部导丝件顺着所述中部导丝件依次排列,与每排的中部导丝件均可在同一圆弧面上;所述喷丝板喷出的单丝进入冷却水箱,由所述端部导丝件以60

°

~90

°

的弧度过渡至中部导丝件,再由所述中部导丝件以与水平面成0

°

~30

°

角度过渡至尾部导丝件,最后离开所述冷却水箱,进入所述纺丝机的第一牵引辊。

7.优选地,所述支撑板上垂直固定有至少两排导丝件,每排所述导丝件之间的排间距,与所述喷丝板中间的对角孔的孔距或喷丝板每排喷丝孔之间的排间距相等,所述单丝均分成至少两部分,每部分单丝分别由一排导丝件牵引。

8.优选地,所述端部导丝件有三个,所述中部导丝件有两个,所述端部导丝件等弧度间距排列。

9.进一步地,所述导丝件为导丝杆或者导丝槽;从所述端部导丝件至所述尾部导丝件,其中,至少第一个所述端部导丝件为导丝槽。

10.进一步地,所述导丝槽包括轴体以及沿轴体轴向等间距排列的环形凹槽。

11.进一步地,所述支撑板上开设有供所述导丝件安装的螺纹孔,所述导丝件的一端设有螺纹,该螺纹端旋入所述螺纹孔,使所述导丝件垂直固定在所述支撑板上。

12.进一步地,所述支撑板包括固定部、沿固定部一侧向外延伸的水平导向部,以及沿水平导向部一侧向外延伸的扇形导向部,所述扇形导向部的弧度为60

°

~90

°

,所述扇形导向部上设置所述的端部导丝件,所述水平导向部上设置所述的中部导丝件和尾部导丝件。

13.进一步地,所述支撑板通过直线导轨沿纺丝机的侧壁上下移动。

14.进一步地,所述支撑板通过螺栓固定于所述直线导轨上,所述支撑板上开设有若干的通孔,所述螺栓穿过所述通孔固定在所述直线导轨的滑块上。

15.进一步地,所述导丝装置与所述冷却水箱的液面之间的距离为30cm~50cm,所述冷却水箱的液面与所述喷丝板之间的距离为3cm~5cm。

16.采用上述技术方案,本实用的有益效果为:

17.1、本实用新型能够使进入纺丝机冷却水箱的单丝经导丝件牵引,以60

°

~90

°

弧度过渡至水平位置,使单丝受到的牵引阻力最小,从而减小其应力变形,提高单丝圆整度。

18.2、采用多排导丝件,可有效减小分丝角度,使初生单丝受到的牵引阻力相一致,保证纺丝机喷丝板牵伸比的一致性,使全部单丝的圆整度和丝径一致。

19.3、每排导丝件之间的排间距,与纺丝机的喷丝板中间的对角孔的孔距或者喷丝板每排喷丝孔之间的排间距相等,能够保证从喷丝板挤出的全部初生单丝在导丝件的牵引下以相近似的入水角度进入冷却水箱,进而使全部的初生单丝受到的牵引阻力接近一致,提高单丝圆整度。

附图说明

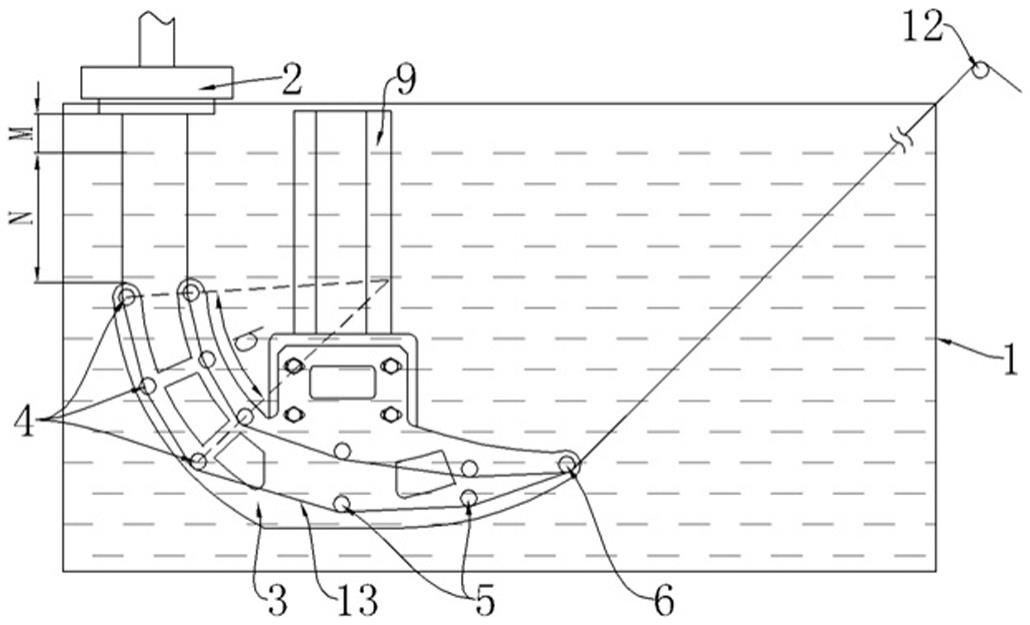

20.图1为本实用新型的安装结构示意图。

21.图2为本实用新型的立体结构示意图。

22.图3为本实用新型的支撑板的主视示意图。

23.图4为本实用新型的导丝槽的主视示意图。

24.其中:1.冷却水箱,2.喷丝板,3.支撑板,31.固定部,32.水平导向部,33.扇形导向部,4.端部导丝件,5.中部导丝件,6.尾部导丝件,7.轴体,8.环形凹槽,9.直线导轨,10.螺纹孔,11.通孔,12第一牵引辊,13.单丝。

具体实施方式

25.下面结合附图和具体实施方式,对本实用新型做进一步说明。

26.本实用新型的导丝装置设置在纺丝机冷却水箱1的侧壁,位于纺丝机的喷丝板2的下方中央,并可沿纺丝机的侧壁上下移动。

27.如图1~4所示,本实用新型的导丝装置包括支撑板3和垂直固定在支撑板3上的至少一排导丝件,每排导丝件都包括依次排列的至少三个端部导丝件4、至少两个中部导丝件5,端部导丝件4依次排列成圆弧形,圆弧形的弧度b为40

°

~90

°

,支撑板3上还设有至少一个尾部导丝件6,尾部导丝件6顺着中部导丝件5依次排列,与每排的中部导丝件5均可在同一圆弧面上。喷丝板2喷出的单丝13进入冷却水箱1,在端部导丝件4的牵引下先以60

°

~90

°

的弧度过渡至中部导丝件5,再由中部导丝件5以与水平面成0

°

~30

°

角度过渡至尾部导丝件6,最后离开冷却水箱1,进入纺丝机的第一牵引辊12。进入前部导丝件的初生单丝13为粘流状态,稍微受力就会发生形变,此时,应尽量使其受到的牵引阻力尽可能小,而先以60

°

~90

°

弧度进行导丝可使其受到的牵引阻力最小,从而减小受牵引单丝13的应力变形,这对提高单丝13的圆整度具有决定性作用。

28.本实用新型的导丝件为导丝槽或者导丝杆,其中,导丝槽包括轴体7以及沿轴体7

轴向等间距排列的环形凹槽8。从端部导丝件4到尾部导丝件6,至少端部导丝件4中的第一个端部导丝件4为导丝槽,用于将刚进入导丝装置的初生单丝13进行分隔,避免初生单丝13径向窜动。

29.在本实施例中,端部导丝件4有三个,中部导丝件5有两个,每个端部导丝件4等弧度间距排列,弧度间距为20

°

,并且三个端部导丝件4中的前两个端部导丝件4是导丝槽,剩余的端部导丝件4、中部导丝件5和尾部导丝件6为导丝杆。

30.本实施例中,各导丝件通过螺纹连接固定在支撑板3上。具体而言,支撑板3上开设有供导丝件安装的螺纹孔10,导丝件的一端设有对应的螺纹,导丝件的螺纹端旋入螺纹孔10,进而使导丝件垂直固定在支撑板3上,为了保证导丝件连接的稳定性,螺纹的旋向须与单丝13的牵引方向相同,当然也可在导丝件的螺纹端伸出螺纹孔10后再旋接一个螺母,来进一步保证两者连接的稳定性。可以理解的是,导丝件也可以通过其它方式固定在支撑板3上,例如焊接。

31.为了使导丝件受到均匀一致的牵引力,保证每根单丝13的初始线径和圆整度一致,支撑板3上固定有至少两排导丝件,对于圆形喷丝板,每排导丝件之间的排间距与圆形喷丝板中间的对角孔的孔距相等,对于方形喷丝板,每排导丝件之间的排间距与方形喷丝板的每排喷丝孔之间的排间距相等。将单丝13均分成至少两部分,每部分单丝13分别由一排导丝件牵引,保证了从喷丝板2喷出的初生单丝13以近似的入水角度进入冷却水箱1,从而使所有初生单丝13受到的牵引阻力接近一致。

32.本实施例中,支撑板3包括固定部31、沿固定部31一侧向外延伸的水平导向部32,以及沿水平导向部32一侧向外延伸的扇形导向部33,扇形导向部33的弧度a为60

°

~90

°

。其中,扇形导向部33用于设置端部导丝件4,水平导向部32用于设置中部导丝件5和尾部导丝件6。

33.本实施例中,纺丝机的侧壁上固定有一直线导轨9,支撑板3的固定部31上开设有若干的通孔11,用螺栓穿过通孔11将支撑板3固定在直线导轨9的滑块上,使导丝装置随滑块沿直线导轨9的滑槽上下移动。由于喷丝板2喷出的初生单丝13为粘流状态,与导丝件接触前,初生单丝13需要进行一定的冷却,所以,在本实施例中,喷丝板2设置在距离冷却水箱1的液面m处,m为3cm~5cm,导丝装置设置在距离冷却水箱1的液面n处,n为30cm~50cm。

34.在本实施例中,冷却水箱1中的导丝装置具有双排排列的导丝件,能使初生单丝13均匀分布并以垂直角度进入冷却水箱1,接着以60

°

的弧度过渡至水平位置,后经尾部导丝件6汇集,再以近45

°

斜角离开冷却水箱1进入第一牵引辊12。

35.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上对本实用新型做出各种变化,均为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。