1.本发明属于生物工程与食品技术领域,涉及到油脂工业、油脂化工领域,特别涉及到连续化全酶法合成甘油二酯的装置及方法。

背景技术:

2.甘油二酯是甘油上的两个羟基与两个脂肪酸酯化得到的产物,有1,2

‑

dag和1,3

‑

dag两种异构体。甘油二酯在天然动植物油脂中含量很少,如橄榄油含有5.5%的甘油二酯,其制备主要通过油脂改性技术完成,主要有化学法和酶法,化学法有着工艺复杂、耗能、成本高等不足之处,而酶法因高效、温和、专一以及环境友好等特点而备受关注。酶法主要包括油脂水解法、直接酯化法和甘油解法。甘油解法制备甘油二酯有一定的优势,如成本较低、副产物少。但体系存在大量的甘油,使体系的粘度增大,从而影响酶的催化,也存在步骤复杂、对反应条件及酶的要求较高、产品得率通常较低等问题。直接酯化法的反应只有一步、易操作、产物的纯度高、反应时间短,但反应以高纯度的游离脂肪酸为原料,原料制备的成本昂贵。水解法制备甘油二酯具有原料来源广、容易获取等优点,但单步水解反应会产生大量的副产物游离脂肪酸,因而甘油二酯的得率较低,一般仅30%左右。而且,上述三种方法均是单步制备甘油二酯法,残留在产物中未反应完全的甘油三酯与甘油二酯的分离较困难,即便采用分子蒸馏在230℃的高温下也难以完全将其分离,很难直接应用于工业生产。因此,近年来,多酶法制备甘油二酯的方法受到了广泛重视。该方法通常是水解联合酯化法,其具有纯度高、减少分离步骤、杂质少等优势。但是,其离工业应用尚有较远的距离。究其原因,一方面,在传统的油水体系中将甘油三酯水解为脂肪酸时,油水体系极易乳化,需升温至40

‑

70℃,然后经高速离心才能将其分离,而油水体系极易乳化的特性,又容易分相不均,造成产品和酶的大量流失;另一方面,在传统油水体系中反应时,会产生大量的甘油,过多的甘油会抑制水解反应的正向进行。同时,在反应过程中,ph值的变化会引起酶的失活,碱性条件下也会使反应皂化。这些原因导致目前大部分研究都处于实验室研究阶段,连续化应用极为困难。

3.目前公开的专利申请中,制备甘油二酯的方法大多数是间歇式的反应设备,不能达到工业上连续化生产的目的。如专利cn201310199809.7公开了甘油二酯的制备方法,采用的是游离脂肪酶间歇法酶解制备甘油二酯。采用间歇法制备甘油二酯,操作复杂,酶难以循环使用,产物分离步骤复杂,生产能耗高、成本高,不能连续大规模生产。再如专利cn201210191389.3公开了一种脂肪酸甘油二酯的生产方法及专用反应区,虽是一种可以连续生产甘油二酯的反应区及生产方法,但需要多级分子蒸馏,且工艺流程复杂,容易出现副反应,难以控制产物抑制和稳定体系的ph值,导致其难以高效制备甘油二酯。

4.本课题组在前期研究食品油脂的过程中发现了一种新型的多液相体系,该体系可以提升酶的催化效率,并将富酶相高效回用,能连续进行多次酶催化水解反应。但是在反应过程中容易受到泵等设备的影响,使油的小液滴均匀地悬浮在水中形成乳浊液,影响其分离,且甘油的抑制作用和反应体系的ph值不可控,导致这一过程一直难于连续化操作。因

50、lipase calb、novozyme 435,磷脂酶为lecitase ultra、pla2、plc、pld中的一种或两种以上,所述酶浓度为5

‑

2000u/ml。

17.优选地,步骤(1)所述油料包括初榨或精炼的橄榄油、山茶油、核桃油、大豆油中的一种或两种以上。

18.优选地,步骤(2)所述酯化反应底物包括疏水性溶剂、短链醇、甘油、酶和水;其中,疏水性溶剂是正己烷、异丙醚、乙酸乙酯、异辛烷中的一种或两种以上;短链醇是叔丁醇、乙醇、异丙醇、异戊醇和正辛醇中的一种或两种以上。

19.优选地,所述的多液相体系连续化全酶法合成甘油二酯的装置还包括以下技术特征:a.所述装置的材质为玻璃材质、金属材质、有机聚合物材质、陶瓷材质中的一种或两种以上;b.所述连接管道种类为硅胶管、氟橡胶管、不锈钢管中的一种或两种以上;c.所述搅拌器类型为桨式、齿片式、弯叶开启涡轮、锚式、框式、螺带式、螺杆式、布鲁马金式、折叶开启涡轮式、弯叶圆盘涡轮式、推进式、平直叶圆盘涡轮式搅拌器中的一种;d.所述泵的种类为容积泵、叶片泵、流体动力泵、电磁泵中的一种或两种以上。

20.优选地,所述的水解装置还包括以下技术特征:a.所述反应区与静置区之间的挡板和反应区与分散缓冲区之间的挡板材质为聚四氟乙烯材料,两者的直径一致,且设有若干小孔,用于阻隔反应液与萃取分离产物。挡板的两面均有大小与上中下部分柱内径一致的橡胶圈,以达到密封的效果;b.因反应区中的中相少部分会萃取到静置区中,所述第一回流阀和第二回流阀用于将静置区的中相回流到反应区中继续反应;c.因水解反应过程中生成的甘油会富集在富含可溶性盐的下相,所述下相溶液出口用于更换下相溶液以解除甘油的抑制作用;d.因酶在长时间反应后活性逐渐下降,为维持反应效率,所述含酶溶液进样口用于中相的进入以及中相的更换;e.所述自动电位滴定仪滴定管通过往下相溶液中滴加酸或碱,与自动电位滴定仪电极头一同用于调节多液相体系的ph值。

21.优选地,所述的一种多液相体系连续化全酶法合成甘油二酯的装置还包括以下技术特征:a.所述第一循环水加热套管与第二循环水加热套管用于控制反应体系的温度,给反应装置加热和/或制冷。循环水从第一循环水进口泵进,充满第一循环水加热套管后从第一循环水出口流回第一循环水加热泵;b.所述第一搅拌器与第二搅拌器用于搅拌,使反应物更充分混匀,利于反应。

22.优选地,所述酯化装置的酯化产物与流出的甘油、酶等底物在回收罐中静置分层后,下层的底物可经泵通入酯化底物存料罐中,继续参与反应。

23.近期研究我们发现聚合物和离子型液体多液相体系在分离产物和调节下相ph值上具有众多优点,只需静置或低速离心即可将脂肪酸分配到上相,酶富集在中相,甘油分配到下相,特别适合于开发一套基于该体系的新型连续化装置。该装置反应区通过控制搅拌速度,使上中下三相充分混合,从而加快油料水解速率,并可通过自动电位滴定仪电极头实

时监测水解反应的ph值;分散缓冲区通过阻隔油料与聚合物和离子型液体直接接触,避免出现直接乳化现象。下相采用逆流萃取的方式进一步萃取分离,能带走水解过程中产生过多的甘油,解除产物抑制;静置区通过自动电位滴定仪滴定管实时改变下相ph值从而调节体系的ph值,并可通过静置分层将脂肪酸富集在上相。而且可将水解后的脂肪酸未经其他处理直接通入酯化反应釜反应合成甘油二脂,具有工艺流程简化、生产效率高、节能降耗、酶可重复回用、解除甘油抑制、实时在线调控体系ph值等优点,可应用于甘油二酯的连续化工业生产。

24.与现有技术相比,本发明的有益效果在于:本发明克服了目前连续化制备甘油二酯过程中,存在的成本高,反应操作复杂,连续化生产困难,反应效率不高,产物抑制和体系ph值难以控制等问题,提供了一种多液相体系连续化全酶法合成甘油二酯的装置及方法。具体表现在:(1)利用聚合物和离子液体型多液相体系连续酶法完全或部分水解油料,再将水解后的油料与甘油进行连续酶法酯化合成甘油二酯,全酶法能提高反应效率,使工艺流程得以简化。

25.(2)针对体系ph值难以调控和产物抑制作用,采用逆流萃取的方式进一步萃取分离,使甘油富集在该体系的下相,由于三液相的极性问题,下相会通过挡板板上的孔往下流动,进入分散缓冲区并排出,下相经更换后,可解除反应负产物的抑制作用。同时,通过自动电位滴定仪在线调控下相的ph值来稳定反应体系的ph值,使反应能连续稳定长时间进行。

26.(3)建立分散缓冲区,避免油料和亲水性溶剂直接接触产生乳化现象,从而利于萃取分离。

27.(4)静置区起静置分层作用,脂肪酸富集在上相,酶主要富集在中相。通过萃取分层,中相回流等方式即可将酶循环回收利用,也能将水解后在上相的脂肪酸直接通入酯化装置中反应,降低物耗降低成本。

28.(5)反应区通过智能调控搅拌速度,避免因搅拌速度过高使体系不利于萃取分层或因搅拌速度过低混合不完全,从而使三相充分混合,加快油脂水解速率,且可实时监测反应体系ph值。

29.(6)连续化水解和酯化装置耗材少、成本低,使用循环水加热节能环保。具有能耗小、原料利用率高、反应条件温和可控、可连续化反应等优点,解决了现有难以长时间连续合成甘油二酯的技术难题。

附图说明

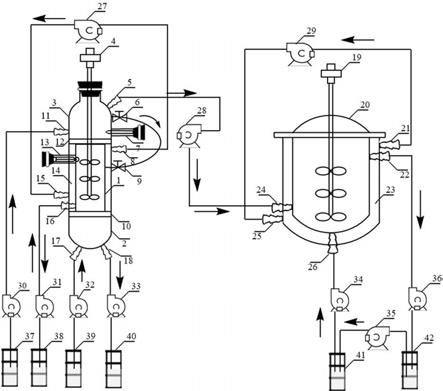

30.附图1为本发明合成甘油二酯装置的结构示意图。

31.图中,1、反应区,2、分散缓冲区,3、静置区,4、第一搅拌器,5、水解产物出液口,6、第一回流阀,7、自动电位滴定仪滴定管,8、第一循环水出口,9、第二回流阀,10、第一挡板,11、下相溶液进样口,12、第二挡板,13、自动电位滴定仪电极头,14、第一循环水加热套管,15、第一循环水进口,16、含酶溶液进样口,17、油料进样口,18、下相溶液出口,19、第二搅拌器,20、酯化装置反应釜,21、第二循环水出口,22、酯化产物出口,23、第二循环水加热套管,24、水解后油料进样口,25、第二循环水进口,26、酯化底物进样口,27、第一循环水加热泵,28、水解后油料底物输送泵,29、第二循环水加热泵,30、下相溶液输送泵,31、含酶溶液(中

相)输送泵,32、油料输送泵,33、下相溶液输送泵,34、酯化底物输送泵,35、回收酯化底物输送泵,36、酯化产物输送泵,37、第一下相存料罐,38、含酶溶液(中相)存料罐,39、油料存料罐,40、第二下相存料罐,41、酯化底物存料罐,42、回收罐。

具体实施方式

32.下面结合具体实施例对本发明作进一步具体描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

33.本实施例中所用的lipase ays、lipase ay30(candida rugosa lipases)、lipase g amano 50购于日本天野公司,lecitase ultra购于北京高瑞森公司。

34.实施例1如图1所示,一种多液相体系连续化全酶法合成甘油二酯的装置,包括水解装置和酯化装置,具体结构如下:水解装置包括装置反应区1、分散缓冲区2、静置区3、第一搅拌器4、自动电位滴定仪滴定管7、自动电位滴定仪电极头13和第一循环水加热套管14。在装置反应区1和分散缓冲区2间有扎满若干小孔的挡板10,同样在装置反应区1与静置区3之间也有扎满若干小孔的挡板12。在分散缓冲区2下部设置有油料进样口17和下相溶液出口18。在静置区3划分上中下三液相区,上液相区设置有水解产物出液口5,中液相区通过回流管与反应区连通,其上设第一回流阀6和第二回流阀9,下液相区设有下相溶液进样口11和自动电位滴定仪滴定管7。在装置反应区1设置有含酶溶液进样口16和自动电位滴定仪电极头13,在装置反应区1的外腔之中设置有第一循环水加热套管14;反应区1内部设第一搅拌器4。

35.酯化装置包括酯化装置反应釜20和第二搅拌器19。在酯化装置反应釜20外部设置有第二循环水加热套管23,底部设置有水解后油料进样口24和酯化底物进样口26,上部设置有酯化产物出口22。

36.利用上述装置连续化合成甘油二酯的方法,包括如下步骤:步骤(1):先配制3l的双水相体系,即按照质量分数15%的na2so4,15%的peg400和70%的水混匀配制在3l的分液漏斗当中,将分液漏斗放置在37℃的培养箱中静置24h。待明显分层后,将两相溶液分别通过0.45μm的滤膜除去杂质,得到上相peg400和下相na2so4溶液。

37.步骤(2):开启第一循环水加热泵27,在100ml上相peg400中加入5g lipase ays酶,将300ml下相na2so4溶液于加热、搅拌的条件下通入静置区3中使其充满分散缓冲区2,再通入含酶的peg400溶液至反应区1中,搅拌速率为500 rpm,循环水温度为40℃。

38.步骤(3):以1ml/min的流速将精炼橄榄油从油料进样口17通入水解油料装置的反应区1中进行酶催化水解反应,同时,以0.3ml/min的流速将下相na2so4溶液从下相溶液进样口11通入装置中。通过自动电位滴定仪调节下相ph值,稳定体系ph值保持在7。反应过程中,在静置区从上自下依次为上液层、中液层和下液层(分别对应上中下三液相区),精炼橄榄油水解后的脂肪酸主要富集于上液层,水解后的甘油主要富集在下液相,含酶的中液层可通过回流阀重新回流到反应区中继续参与水解反应。最终,该精炼橄榄油在连续反应5h时甘油三酯水解效率达94%,连续反应25h时水解效率仍能达到80%。可根据反应情况,实时补充酶液。

39.步骤(4):量取100ml的甘油,加入5g的lipase g amano 50酶,待酶完全溶解在甘油中,再加入5%(v/v)纯净水。将上述溶液以0.5ml/min的流速通入酯化装置反应釜中,同时将步骤(3)上液层以1ml/min的流速直接通入反应釜,进行酶催化酯化反应,搅拌速率为500rpm,循环水温度为40℃。流出的产物经静置分层,上相中得到富含甘油二酯的油层,下相的甘油和酶等反应底物可重新通入反应釜中。最终,经过10h,dag含量达46%,酯化率达67%。在30h时dag含量仍能达40%,酯化率达64%。tag含量为10%,若经分子蒸馏除去ffa,dag含量大于80%。

40.实施例2利用实施例1装置连续化合成甘油二酯的方法,包括如下步骤:步骤(1):先配制3l的双水相体系,即按照质量分数20%的(nh4)2so4,20%的peg600,60%的水溶解后混匀配制在3l的分液漏斗当中,将分液漏斗放置在37℃的培养箱当中静置24h。待明显分层后,将两相溶液分别通过 0.45μm的滤膜除去杂质,得到上相peg600和下相(nh4)2so4溶液。

41.步骤(2):开启第一循环水加热泵27,在100ml上相peg600中加入5g lipase ay30酶和10ml[bmim]bf4,将300ml下相na2so4溶液于加热、搅拌的条件下通入静置区3中使其充满分散缓冲区2,再通入含酶的peg600溶液至反应区1中,搅拌速率为500 rpm,循环水温度为40℃。

[0042]

步骤(3):以0.5ml/min的流速将精炼山茶油从油料进样口17通入水解油料装置的反应区1中进行酶催化水解反应,同时,以0.2ml/min的流速将下相na2so4溶液从下相溶液进样口11通入装置中。通过自动电位滴定仪调节下相ph值,稳定体系ph值保持在7。反应过程中,在静置区从上自下依次为上液层、中液层和下液层(分别对应上中下三液相区),精炼山茶油水解后的脂肪酸主要富集于上液层,水解后的甘油主要富集在下液相,含酶的中液层可通过回流阀重新回流到反应区中继续参与水解反应。最终,该精炼橄榄油在5h时甘油三酯水解效率达82%,经过35h水解效率仍能达到70%。可根据反应情况,实时补充酶液。

[0043]

步骤(4):量取100ml的甘油,加入5g的lipase g amano 50酶,待酶完全溶解在甘油中,加入10%(v/v)正己烷,再加入5%(v/v)纯净水。将上述溶液以0.026ml/min的流速通入酯化装置反应釜中,同时将步骤(3)上液层以0.006ml/min的流速直接通入反应釜,进行酶催化酯化反应,搅拌速率为600 rpm,循环水温度为40℃。流出的产物经静置分层,上相中得到富含甘油二酯的油层,下相的甘油和酶等反应底物可重新通入反应釜中。最终,经过10h,dag含量达42%,酯化率达68%。经过40h时dag含量仍能稳定在42%,酯化率稳定在68%。tag含量为10%,若经分子蒸馏除去ffa,dag含量大于80%。

[0044]

实施例3利用实施例1装置连续化合成甘油二酯的方法,包括如下步骤:步骤(1):先配制3l的双水相体系,即按照质量分数20%的peg600,15%的na2so4,65%的水溶解后混匀配制在3l的分液漏斗当中,将分液漏斗放置在37℃的培养箱当中静置24h。待明显分层后,将两相溶液分别通过 0.45μm的滤膜除去杂质,得到上相peg600和下相na2so4溶液。

[0045]

步骤(2):开启第一循环水加热泵27,在150ml上相peg600中加入7.5g lipase tl100l酶。将300ml下相na2so4于加热、搅拌的条件下通入静置区3中使其充满分散缓冲区2,

再通入含酶的peg600溶液至反应区1中,搅拌速率为600 rpm,循环水温度为40℃。

[0046]

步骤(3):以0.5ml/min的流速将精炼橄榄油从油料进样口17通入水解油料装置的反应区1中进行酶催化部分水解反应,同时,以0.2ml/min的流速将下相na2so4溶液从下相溶液进样口11通入装置中。通过自动电位滴定仪调节下相ph值,稳定体系ph值保持在7。反应过程中,在静置区从上自下依次为上液层、中液层和下液层(分别对应上中下三液相区),精炼橄榄油部分水解后的脂肪酸、甘油三酯、甘油二酯和甘油单酯主要富集于上液层,水解后的甘油主要富集在下液相,含酶的中液层可重新回流到反应区中继续参与水解反应。最终,该精炼橄榄油在3.5h时甘油三酯水解效率达54%,1,2

‑

dag含量为26%。经过25h时甘油三酯水解效率达到66%,1,2

‑

dag含量为19%。可根据反应情况,实时补充酶液。

[0047]

步骤(4):量取100ml的甘油,加入5g的lecitase ultra酶,待酶完全溶解在甘油中,再加入5%(v/v)纯净水。将上述溶液以0.09ml/min的流速通入酯化装置反应釜中,同时将步骤(3)上液层以0.03ml/min的流速直接通入反应釜,进行酶催化酯化反应,搅拌速率为500 rpm,循环水温度为40℃。流出的产物经静置分层,上相中得到富含甘油二酯的油层,下相的甘油和酶等反应底物可重新通入反应釜中。最终,经过17h,dag含量达41%,酯化率达40%。经过30h时dag含量能稳定在37%,酯化率30%。tag含量为30%,若经分子蒸馏除去ffa,dag含量大于60%。

[0048]

实施例4利用实施例1装置连续化合成甘油二酯的方法,包括如下步骤:步骤(1):先配制3l的双水相体系,即按照质量分数25%的peg400,11%的na2so4,64%的水溶解后混匀配制在3l的分液漏斗当中,将分液漏斗放置在37℃的培养箱当中静置24h。待明显分层后,将两相溶液分别通过 0.45μm的滤膜除去杂质,得到上相peg400和下相na2so4溶液。

[0049]

步骤(2):开启第一循环水加热泵27,在200ml上相peg400中加入10g lipase ays酶和5glecitase ultra酶。将250ml下相na2so4于加热、搅拌的条件下通入静置区3中使其充满分散缓冲区2,再通入含酶的peg400溶液至反应区1中,搅拌速率为600 rpm,循环水温度为40℃。

[0050]

步骤(3):以0.3ml/min的流速将初榨橄榄油从油料进样口17通入水解油料装置的反应区1中进行双酶联合催化水解与脱胶反应,同时,以0.1ml/min的流速将下相na2so4溶液从下相溶液进样口11通入装置中。通过自动电位滴定仪调节下相ph值,稳定体系ph值保持在7。反应过程中,在静置区从上自下依次为上液层、类固层、中液层和下液层,初榨橄榄油水解后的脂肪酸主要富集于上液层,水解后的甘油主要富集在下液相,脱去的磷脂主要富集在类固层,含酶的中液层可通过回流阀重新回流到反应区中继续参与反应。最终,该初榨橄榄油在3h时甘油三酯水解效率达85%,磷脂去除率达100%。经过17h时甘油三酯水解效率仍稳定在85%,脂肪酸含量稳定在90%。经过40h后,甘油三酯水解效率在78%,脂肪酸含量在78%,磷脂去除率仍稳定在100%。可根据反应情况,实时补充酶液。

[0051]

步骤(4):量取100ml的甘油,加入10g的lipase g amano 50酶,待酶完全溶解在甘油中,加入5%(v/v)的叔丁醇,再加入5%(v/v)纯净水。将上述溶液以0.3ml/min的流速通入酯化装置反应釜中,同时将步骤(3)上液层以0.03ml/min的流速直接通入反应釜,进行酶催化酯化反应,搅拌速率为500 rpm,循环水温度为40℃。流出的产物经静置分层,上相中得到

富含甘油二酯的油层,下相的甘油和酶等反应底物可重新通入反应釜中。最终,经过40h,dag含量稳定在41%,酯化率达67%。tag含量为12%,若经分子蒸馏除去ffa,dag含量大于80%。

[0052]

实施例5利用实施例1装置连续化合成甘油二酯的方法,包括如下步骤:步骤(1):先配制3l的双水相体系,即按照质量分数15%的na2so4,15%的peg400和70%的水混匀配制在3l的分液漏斗当中,将分液漏斗放置在37℃的培养箱中静置24h。待明显分层后,将两相溶液分别通过0.45μm的滤膜除去杂质,得到上相peg400和下相na2so4溶液。

[0053]

步骤(2):在100ml上相peg400中加入5g lipase ays酶,将250ml下相na2so4溶液通入静置区3中使其充满分散缓冲区2,再通入含酶的peg400溶液至反应区1中,搅拌速率为500 rpm。

[0054]

步骤(3):以3ml/min的流速将精炼橄榄油从油料进样口17通入水解油料装置的反应区1中进行酶催化水解反应,同时,以3ml/min的流速将下相na2so4溶液从下相溶液进样口11通入装置中。反应过程中,在静置区从上自下依次为上液层、中液层和下液层(分别对应上中下三液相区),精炼橄榄油水解后的脂肪酸主要富集于上液层,水解后的甘油主要富集在下液相,含酶的中液层可通过回流阀重新回流到反应区中继续参与水解反应。最终,该精炼橄榄油在连续反应5h时甘油三酯水解效率达80%,连续反应20h时水解效率能达到62%。可根据反应情况,实时补充酶液。

[0055]

步骤(4):同实施例1。

[0056]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。