1.本发明属于生物工程领域,涉及到酶的分离与应用技术,特别涉及到利用脂肪酶进行有机醇和有机酸的酯化方法。

背景技术:

2.有机酯类是一类重要的化工原料及中间体,在溶剂,燃料,添加剂等领域具有重要作用。例如,脂肪酸烷基酯可用作合成高级表面活性剂,以及高级润滑油和燃料的添加剂、乳化剂制品、香料的溶剂等,对日用化工方面有突出的贡献。又如,脂肪酸甲酯或乙酯即生物柴油,具有燃料性能好、生物可降解能力、原料来源广泛等特点,可作为一种减少空气污染物排放的可再生绿色能源。再如,蔗糖脂肪酸酯等可用作食品乳化剂;而含特殊结构的酯例如类黄酮脂肪酸酯,大豆黄素脂肪酸酯等则在医药领域有着重大的作用。

3.通常酯化反应是将醇和酸脱水生成酯的过程,通常在醇中比较容易发生,而在富含水的环境中酯化产率会有所下降。传统方法进行化学酯化需要浓酸或碱以及一些盐酸盐,磺酸盐等酸性盐作为催化剂。采用浓酸或浓碱作为催化剂对环境污染比较大,生产工艺较为复杂,对设备腐蚀严重。同时反应还需要高温条件,如cn105555920b公开的需要200~350℃进行酸和醇的酯化,对能源损耗较为严重。反应过程中加入的酸碱催化剂大部分不可回收,生产成本高,催化过程中有大量的废气废渣产生,易造成环境污染,工业化应用受到极大的影响。

4.酶催化酯化相比较于化学法酯化,具有反应条件温和,专一性强,催化效率高等优点。但是,由于酶催化酯化更容易受到产物水的影响,总体产率不高。富含水的环境往往会抑制正向的酯化反应并且促使逆向的水解反应进行(biocatalysis and agricultural biotechnology, 20:101221

‑

101221)。为了提高酯化率,通常需要在反应中及时除去生成的水,例如真空下连续除水,或者是在反应中加入分子筛除水,来减少副反应酯水解的产生,操作较为复杂,酶易失活,导致其工业应用极为困难。因此,近年来,开发高水环境下酶的酯化应用一直是研究的热点,但总体进展甚微,大量的研究均指向,高水环境下,这类酶更倾向于高速水解酯类,而非合成。如本课题组前期的研究开发了三液相体系,作为一种新型、高效,酶可回用的酶催化体系,但在该体系中,含有较多的水,一直以来的研究均认为其只能用于酯的高速水解反应(cn109295030a,chemical communications, 2015, 51(65): 12943

‑

12946)。

技术实现要素:

5.本发明针对有机酸和有机醇酯化过程中的副产物水影响催化效率,导致逆向的水解反应发生,开发一种在高水环境下进行脂肪酶高效催化有机酯类的合成方法。

6.本发明在聚合物或离子液体的三液相体系中,当参与反应的酸为c4以上的有机酸时,酶能够在该类高水环境下,实现该类酶催化酯化反应的高效催化。该体系反应不但可以减少水的抑制,提高酯化效率,而且可以实现催化剂酶的高效回用。

7.本发明的目的通过以下技术方案实现:一种多液相酶法酯化合成酯类物质的方法,包括如下步骤:(1)在脂肪酶酶液中加入亲水性溶剂和可溶性盐,充分混合;(2)在上述混合溶液中加入有机醇和c4以上的有机酸,构成三液相体系,于搅拌条件下,进行酯化反应;(3)反应结束后,静置或离心分层,收集上层产物酯。

8.优选地,步骤(1)所述亲水性溶剂为peg

‑

200,peg

‑

400,peg

‑

600,peg

‑

2000,聚丙二醇,[bmim]pf6中的一种或两种以上。

[0009]

优选地,步骤(1)所述的脂肪酶为lipase ays,lipase ay 30,calb,tl100l,浓度100

‑

1000u/ml;所述可溶性盐为硫酸钠、硫酸铵、碳酸钠、磷酸二氢钾和磷酸氢二钾中的一种或两种以上。

[0010]

本发明的有机酸不包括碳数为1~3的甲酸,乙酸,丙酸。优选地,疏水性强的长链脂肪酸酯化效果优于低碳数的脂肪酸。步骤(2)所述c4以上的有机酸为丁酸、辛酸、癸酸、月桂酸、油酸、亚油酸、棕榈酸、硬脂酸;所述有机醇为甲醇、乙醇、异丙醇、丁醇、辛醇、月桂醇。

[0011]

优选地,步骤(1)所述可溶性盐,亲水性溶剂与酶液的质量比分别为0.2~0.6,0.2~0.6。更优选地,步骤(1)所述可溶性盐,亲水性溶剂与酶液的质量比为0.2~0.4,0.2~0.3。

[0012]

优选地,步骤(2)所述的有机酸和有机醇的摩尔比为0.3~3;所述有机醇与混合溶液的质量比为1~20%,更优选5~10%。

[0013]

优选地,步骤(2)中,碳数c<4的有机醇加入量不超过混合溶液质量的15%。加入c4以下的醇会部分或全部溶在中相和下相,过量加入会有沉淀析出并且最终变成只有两液相,从而影响三液相的形成。因此,本发明中限制碳数c<4的醇的添加量,可以防止加入过多的亲水性醇造成体系成相的破坏。

[0014]

优选地,步骤(2)所述有机酸和有机醇先溶于疏水性溶剂,再加入混合溶液中,所述疏水性溶剂为正己烷,异辛烷,石油醚。

[0015]

优选地,步骤(2)所述酯化反应的温度为20

‑

50℃,转速为100

‑

1000转/分钟,反应时间为0.2~10h;更优选,反应温度为25

‑

40℃,转速为100

‑

300转/分钟,反应时间为0.5

‑

5h。

[0016]

木本油指山茶油,核桃油等木本植物所产生的油;所述的油酸、亚油酸、棕榈酸、硬脂酸等是木本油中常见的中长链脂肪酸。本发明对木本油水解产生的混合脂肪酸进行酯化,酯化效率较高,说明本发明对木本油中长链脂肪酸的酯化具有通用性。

[0017]

与现有技术相比,本发明的有益效果在于:(1)与传统酯化过程中产生的水严重抑制反应不同,本发明三液相中富含的水对酯化反应没有明显抑制作用,无需在酯化过程中加入除水剂或真空等条件下除去多余的水

分子,减少操作复杂性;(2)本发明催化酯化更快,酯化平衡时间更短,一般只需6h,而传统酶法通常需12h以上。而且三液相体系中,酶可富集在其中一相以便于分离和重新使用。

附图说明

[0018]

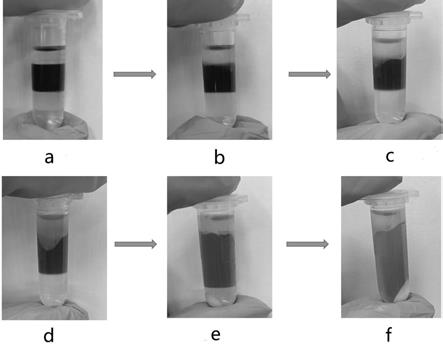

图1为加入不同质量分数甲醇的成相效果图,a~f对应的甲醇质量分数分别为0、5%、10%、13%、16%、20%。

具体实施方式

[0019]

下面结合具体实施例对本发明作进一步具体描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

[0020]

本实施例中所用的lipase ays、lipase ay30(candida rugosa lipases)购于日本天野公司,酸和醇可从商业途径购得,calb购于北京高瑞森公司,tl100l购于诺维信公司。

[0021]

实施例1在0.90g ays酶液(200u/ml)中,加入0.3g的(nh4)2so4和0.3g peg400,充分混合。向上述溶液中加入0.1g完全水解的核桃油产生的游离混合脂肪酸,以及2倍摩尔量的甲醇,0.032g,形成三液相体系。将上述反应于37℃,200rpm摇床中反应2h,离心或静置回收产物酯,酯化效率为32.67%。

[0022]

对照例1加入0.90g ays酶液(200u/ml),0.1g的完全水解的核桃油产生的游离混合脂肪酸和2倍摩尔量的甲醇,0.032g,于37℃,200rpm摇床中反应2h,酯化效率为仅7.21%。

[0023]

实施例2在3.9g ay30酶液(200u/ml)中,加入0.96g的na2so4和1.14g peg600,充分混合。向上述溶液中加入0.4g的完全水解的山茶油产生的游离混合脂肪酸,以及等摩尔的正丁醇,形成三液相体系。将上述反应于37℃,200rpm摇床中反应2h,离心或静置回收产物酯,酯化效率为75.80%。

[0024]

对照例2加入3.90g ay30酶液(200u/ml),0.4g完全水解的山茶油产生的游离混合脂肪酸和等摩尔量的正丁醇,0.032g,于37℃,200rpm摇床中反应2h,酯化效率仅为21.16%。

[0025]

实施例3在3.9g ays酶液(400u/ml)中,加入0.96g的na2so4和1.14gpeg600,充分混合。向上述溶液中加入8%(w/w)共轭亚油酸,即0.48g,以及等摩尔的丁醇,形成三液相体系。将上述反应于37℃,200rpm摇床中反应2h,离心或静置回收产物酯,单个异构体c9,t11

‑

的酯化效率为84.18%。

[0026]

对照例3加入3.9g ays酶液(400u/ml),0.5g共轭亚油酸和等摩尔的丁醇,反应于37℃,200rpm摇床中反应2h,单个异构体c9,t11

‑

的酯化效率仅为61.86%。

[0027]

实施例4

在3.9gays酶液(600u/ml)中,加入0.96g的(nh4)2so4和1.14g peg600,充分混合。向上述溶液中加入8%(w/w)的辛醇,即0.48g,以及等摩尔的共轭亚油酸,形成三液相体系。将上述反应于37℃,200rpm摇床中反应2h,离心或静置回收产物酯,单个异构体c9,t11

‑

的酯化效率为89.74%。

[0028]

对照例4加入3.9g ay30酶液(600u/ml),0.48g辛醇和等摩尔的共轭亚油酸,于37℃,200rpm摇床中反应2h,单个异构体c9,t11

‑

的酯化效率仅为45.30%。

[0029]

实施例5在3.6g calb酶液(600u/ml)中,加入1.2g的na2so4和1.2g peg400,充分混合。向上述溶液中加入约7%(w/w)的十二醇,即0.4g,以及1.5倍摩尔量的丁酸0.28g,形成三液相体系。将上述反应于37℃,200rpm摇床中反应3h,离心或静置回收产物酯,酯化效率为80.45%。

[0030]

对照例5加入与上述实施例5中等量的calb酶,0.4g十二醇以及0.28g丁酸,在相同条件下,酯化效率仅为11.71%。

[0031]

实施例6在0.9g ay30酶液(400u/ml)中,加入0.24g的(nh4)2so4和0.285g [bmim]pf6,充分混合。向上述溶液中加入0.2g共轭亚油酸,以及等摩尔的辛醇,形成三液相体系。将上述反应于37℃,200rpm摇床中反应0.5h,离心或静置回收产物酯,单个异构体c9,t11

‑

的酯化效率为58.21%。

[0032]

对照例6加入与上述实施例6中等量的ay30脂肪酶,50μl的超纯水,0.2g共轭亚油酸,以及等摩尔辛醇,在相同条件下,单个异构体c9,t11

‑

的酯化效率仅为9.62%。

[0033]

实施例7在3.6g calb酶液(500u/ml)中,加入1.2g的(nh4)2so4和1.2g peg600,充分混合。向上述溶液中加入1ml正己烷(其中溶解了0.3g的十二醇,0.15g丁酸),形成三液相体系。将上述反应于37℃,200rpm摇床中反应3h,离心或静置回收产物酯,酯化效率为84.83%。

[0034]

对照例7加入1ml正己烷,0.3g的十二醇,0.15g丁酸,与上述实施例7中等量的calb脂肪酶,在相同条件下,酯化效率仅为30.92%。

[0035]

实施例8在0.975gay30酶液(400u/ml)中,加入0.24g的(nh4)2so4和0.285g peg2000,充分混合。向上述溶液中加入6.5%(w/w)的辛醇,即约0.1g,以及等摩尔的共轭亚油酸,形成三液相体系。将上述反应于37℃,200rpm摇床中反应0.5h,离心或静置回收产物酯,单个异构体c9,t11

‑

的酯化效率为61.6%。

[0036]

实施例9本实施例与实施例4的区别在于:采用的醇为异丙醇,单个异构体c9,t11

‑

的酯化效率为63.58%。

[0037]

实施例10本实施例与实施例4的区别在于:

采用的醇为乙醇,单个异构体c9,t11

‑

的酯化效率为59.85%。

[0038]

实施例11本实施例与实施例4的区别在于:采用的醇为甲醇,单个异构体c9,t11

‑

的酯化效率为51.78%。

[0039]

实施例12在0.9gay30酶液(400u/ml)中,加入0.3g的(nh4)2so4和0.3g peg600,充分混合。为了使相界面和相变化更加清晰明了,加入溴甲酚绿对中间相进行染色,以便观察相的变化。以甲醇加入量为例,对碳数c<4的有机醇的质量分数上限进行研究。如图1所示,甲醇加入量为0、5%、10%、13%时,能够形成三液相体系。如图1中的e和f所示,当甲醇加入量为体系的质量分数16%和20%时,已析出沉淀。因此,本发明限定碳数c<4的有机醇不超过混合溶液质量的15%,若超出上限,则不构成本发明所述的三液相体系,不符合本发明要求。

[0040]

对照例8在0.9g ay30酶液(400u/ml)中,加入0.24g的(nh4)2so4和0.285g [bmim]bf4,充分混合。向上述溶液中加入0.2g共轭亚油酸,以及等摩尔的辛醇,形成三液相体系。将上述反应于37℃,200rpm摇床中反应0.5h,离心或静置回收产物酯,单个异构体c9,t11

‑

的酯化效率仅为5.13%。

[0041]

对照例9在0.9g ay30酶液(400u/ml)中,加入0.24g的(nh4)2so4和0.285g peg400,充分混合。向上述溶液中加入0.2g辛醇,以及等摩尔的乙酸,形成三液相体系。将上述反应于37℃,200rpm摇床中反应2h,离心或静置回收产物酯,酯化效率仅为1.62%,基本不反应。

[0042]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。