1.本发明涉及一种杀菌剂,具体涉及一种肟菌酯的制备方法。

背景技术:

2.肟菌酯是以天然产物strobilurins作为先导化合物,成功开发出的一种新型杀菌剂。具有高效、广谱、保护、治疗、铲除、渗透、内吸活性 、耐雨水冲刷、持效期长等特性。对几乎所有真菌纲(子囊菌纲、担子菌纲、卵菌纲和半知菌类)病害如白粉病、锈病、颍枯病、网斑病、霜霉病、稻瘟病等均有良好的活性。与目前已有杀菌剂无交互抗性。对作物安全,因其在土壤,水中可快速降解,故对环境安全。

3.由于肟菌酯在农业生产中具有重要的作用,因此其生产工艺至关重要。现有工艺中,主要采用使间三氟甲基苯乙酮肟与(e)

‑2‑

(2

‑

溴甲基苯基)

‑2‑

甲氧亚胺基乙酸甲酯在dmf和甲醇钠的存在下直接反应制备肟菌酯。但dmf沸点高,脱溶困难,且dmf与水互溶,难以回收,后处理繁琐且会产生大量高氨氮的废水,极不环保。

4.专利cn201410017449.9公开了一种肟菌酯的制备方法,其通过使间三氟甲基苯乙酮与无机碱溶液、有机溶剂和催化剂混合反应,再加入(e)

‑2‑

(2

‑

溴甲基苯基)

‑2‑

甲氧亚胺基乙酸甲酯进行醚化反应生成肟菌酯。此方式虽然未使用dmf且一定程度上缩短了后处理的流程,但是要加入催化剂进行反应,在反应体系中引入了新物质,增加了产物的分离难度。此外,反应后的体系中存在大量水以及过量的碱,无论是原料还是产物在碱性溶液中均不稳定,易水解,影响肟菌酯的收率。

技术实现要素:

5.本发明所要解决的技术问题是提供一种高收率的肟菌酯的制备方法。

6.为达到上述目的,本发明采用的技术方案是:本技术提供一种肟菌酯的制备方法,其包括如下步骤,(1)使原料a与碱在第一温度下进行反应;(2)使步骤(1)中反应得到的物质与原料b在第二温度下进行反应以生成肟菌酯;其中,所述第一温度大于所述第二温度,所述原料a的化学结构式为,所述原料b的化学结构式为

。

7.优选地,控制所述第一温度为80~140℃,进一步为90~120℃,再进一步为90~110℃,更进一步为100~110℃。

8.优选地,控制所述第二温度为20~30℃,进一步为22~28℃,更进一步为22~25℃。

9.优选地,所述碱包括有机强碱和/或无机强碱。

10.进一步优选地,所述碱包括甲醇钾、甲醇钠、氢氧化钾、氢氧化钠中的一种或几种。

11.优选地,所述原料a与所述碱的投料摩尔比为1:(1~1.5),进一步为1:(1~1.4),再进一步为1:(1~1.3),更进一步为1:(1.1~1.3)。

12.进一步优选地,所述原料a与所述原料b的投料摩尔比为1:(0.98~1)。

13.优选地,所述步骤(1)包括使所述原料a与所述碱在第一溶剂的存在下进行反应,反应结束后去除反应体系中生成的水和部分第一溶剂。

14.进一步优选地,所述步骤(2)包括使所述原料b与步骤(1)反应得到的物质在第一溶剂的存在下进行反应。

15.进一步优选地,所述制备方法包括使所述原料a与所述碱在第一溶剂的存在下进行反应,反应结束后去除反应体系中生成的水和部分第一溶剂,再向反应体系中加入原料b与第一溶剂的混合物。

16.更进一步优选地,控制所述混合物中的第一溶剂的投料质量大于或等于所述步骤(1)中去除的水和部分第一溶剂的总质量。

17.优选地,所述第一溶剂包括甲苯、二甲苯、环己烷、甲基环己烷中的一种或几种。

18.进一步优选地,所述步骤(1)中原料a与第一溶剂的投料质量比为1:(1~5),进一步为1:(2~5),再进一步为1:(2~4),更进一步为1:(2~3)。

19.优选地,所述制备方法还包括在步骤(2)结束后进行水洗、脱溶、结晶的步骤。

20.进一步优选地,所述水洗、脱溶、结晶的步骤包括向体系中加入水静置分层后脱除所述第一溶剂,再分别向体系中加入甲醇、水以析出所述肟菌酯。

21.更进一步优选地,所述原料a与所述水的投料质量比为1:(1~3),再进一步为1:(1.5~2.5),更进一步为1:(1.5~2)。

22.更进一步优选地,所述原料a与甲醇的投料质量比为1:(1~4),再进一步为1:(2~4),更进一步为1:(2~3)。

23.根据一些优选的实施方式,所述制备方法包括如下步骤:(1)在第一溶剂的存在下使原料a与碱在第一温度下进行反应,反应结束蒸出反应生成的水以及部分溶剂;(2)步骤(1)反应结束后,向步骤(1)的反应体系中加入第一溶剂与原料b的混合物,使原料b与步骤(1)中反应得到的物质在第二温度下进行反应;(3)步骤(2)反应结束后,向步骤(2)的反应体系中加入水分液后脱除体系中的第

一溶剂,再依次加入第二溶剂以及水使肟菌酯析出,经过滤烘干即得肟菌酯产品。

24.由于采用以上技术方案,本发明与其他工艺相比有如下优点:本技术通过使原料a先与强碱进行反应生成中间体,再使中间体与原料b反应生成肟菌酯,避免了原料b以及肟菌酯的分解,提高了肟菌酯的收率;另外,通过将反应体系中生成的水去除再加入原料b进行反应,避免了肟菌酯水解,进一步提高了肟菌酯的收率;本技术中工艺简单、溶剂易回收、制备过程绿色环保,适用于工业化生产。

附图说明

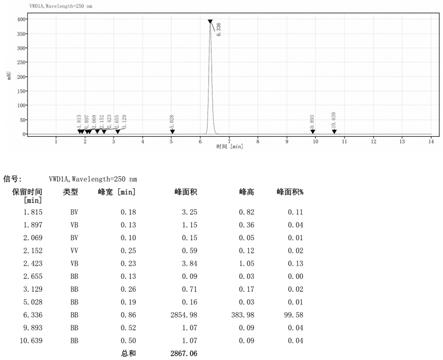

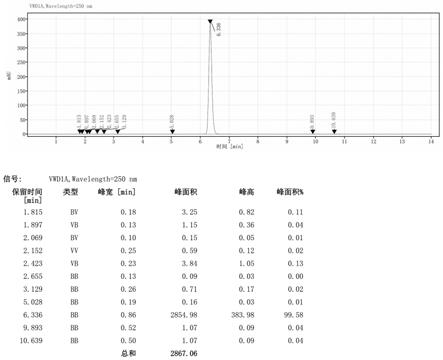

25.附图1为本发明实施例1中的产品的谱图。

具体实施方式

26.本技术中原料a的化合结构式为,原料b的化学结构式为,本技术中的原料a以及原料b均为市售产品。

27.本技术人通过研究发现,原料b以及肟菌酯在强碱下不稳定,而原料a在强碱下较稳定,本技术人通过使原料a先与强碱脱水生成中间体,再使中间体与原料b进行反应,避免了原料b以及肟菌酯的分解,提高了肟菌酯的收率。本技术的反应方程式如下: ,以下针对本

方案做进一步论述。

28.一种肟菌酯的制备方法,其包括如下步骤:(1)在第一溶剂的存在下使原料a与碱在第一温度下进行反应;(2)在第一溶剂的存在下使步骤(1)中反应得到的物质与原料b在第二温度下进行反应以生成肟菌酯,其中,第一温度高于第二温度;(3)在步骤(2)反应结束后,对步骤(2)进行水洗、脱溶、结晶以得到肟菌酯。

29.本技术中的第一溶剂为与原料a相溶的溶剂以使原料a能够溶解在第一溶剂中,进一步地,第一溶剂为沸点较低且易回收的溶剂。作为优选,第一溶剂包括但不限于甲苯、二甲苯、环己烷、甲基环己烷中的一种或几种。

30.本技术中的第一温度为80~140℃。通过本技术人研究发现,当第一温度过低,原料a与碱几乎不反应,而当温度过高,第一溶剂会发生挥发从而影响反应的进行。

31.进一步地,制备方法还包括在步骤(1)的反应结束后,去除反应体系中生成的水的步骤。去除水的方式包括但不限于蒸发去除、加入干燥剂去除的方式,本技术中优选采用蒸发的方式去除反应生成的水。通过将反应体系中的水去除再与原料b反应,避免了肟菌酯的水解,进一步提高肟菌酯的收率。

32.本技术中的第二温度为20~30℃。将步骤(1)中反应生成的水去除后将体系降温至20~30℃后并进行保温,加入原料b进行反应以生成肟菌酯,直至原料b反应完全即可停止反应。

33.本技术中原料a与原料b的投料摩尔比为1:(0.98~1)。本技术无需将原料a或者原料b过量,在原料a与原料b的投料摩尔比接近1:1的情况下,使原料a以及原料b充分反应,反应后的体系中基本无原料残留。

34.进一步地,水洗、脱溶、结晶的步骤包括向体系中加入水静置分层后脱除第一溶剂,再分别向体系中加入甲醇、水以析出所述肟菌酯。其中,水以及甲醇的加入量可以根据实际水洗、脱溶、结晶情况进行调整。

35.下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

36.以下实施例以及对比例中的圆底烧瓶上均连接有冷凝管以使油浴加热反应过程中被蒸发的溶剂能够回流至反应体系。

37.实施例1在250ml圆底烧瓶中加入40 g 甲苯,搅拌下加入20 g原料a,6.38 g甲醇钠,油浴110℃下反应1h,然后蒸出10 g溶剂,将体系降温至25℃,27.6 g原料b溶于10 g甲苯,滴加到上述体系中,并于25℃下保温约4小时,至原料b反应完全。停止反应,向体系中加入20 g水,分液后脱除甲苯,加入50 g甲醇,搅拌下滴入20 g水,1小时后抽滤烘干得产品37.2 g(纯度大于99%,谱图如图1所示),收率94.5%。

38.实施例2在250ml圆底烧瓶中加入60 g 甲基环己烷,搅拌下加入20 g原料a,6.38 g甲醇钠,油浴100℃下反应1h,然后蒸出20 g溶剂,将体系降温至25℃,27.6 g原料b溶于20 g甲

基环己烷,滴加到上述体系中,并于25℃下保温约4小时,至原料b反应完全。停止反应,向体系中加入20 g水,分液后脱除甲基环己烷,加入50 g甲醇,搅拌下滴入20 g水,1小时后抽滤烘干得产品36.3 g(纯度大于99%),收率92.2%。

39.实施例3在250ml圆底烧瓶中加入40 g 二甲苯,搅拌下加入20 g原料a,6.38 g甲醇钠,油浴100℃下反应1h,然后蒸出10 g溶剂,将体系降温至25℃,27.6 g原料b溶于20 g二甲苯,滴加到上述体系中,并于25℃下保温约4小时,至原料b反应完全。停止反应,向体系中加入20 g水,分液后脱除二甲苯,加入50 g甲醇,搅拌下滴入20 g水,1小时后抽滤烘干得产品37.1 g(纯度大于99%),收率94.2%。

40.对比例1在250ml圆底烧瓶中加入80 g dmf,搅拌下加入20 g原料a,27.6 g 原料b,将体系降温至5℃,分两批加入10.6 g甲醇钠,每批次间隔30min,然后20℃下保温约8小时,至原料a反应完全。停止反应,脱溶除去大部分溶剂,向体系中加入80 g甲苯,40g水,分液后脱除甲苯,加入80 g甲醇,搅拌下滴入40 g水,1小时后抽滤,烘干得产品33.47g(纯度大于99%),收率85%。

41.对比例2在250ml圆底烧瓶中加入40 g 甲苯,搅拌下加入20 g原料a,4.72 g氢氧化钠,油浴110℃下反应1h,将体系降温至25℃,27.6 g原料b溶于10 g甲苯,滴加到上述体系中,并于25℃下保温约4小时,至原料b反应完全。停止反应,向体系中加入20 g水,分液后脱除甲苯,加入50 g甲醇,搅拌下滴入20 g水,1小时后抽滤烘干得产品30.17g(纯度大于99%),收率76.6%。

42.本技术的实施例以及对比例中蒸出的溶剂为水与第一溶剂的共沸物,通过第一溶剂与水形成共沸从而带出反应体系中的水带出。

43.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。