1.本发明涉及无机阻燃剂改性领域,具体涉及一种膨胀型水镁石基复合阻燃剂及其制备方法和应用。

背景技术:

2.水镁石(brucite,b)的主要成分为氢氧化镁,具有绿色环保、无毒无味、廉价易得、热稳定性好等优点,是一种兼有填充、消烟功能的添加型环境友好阻燃剂,被广泛应用于塑料、橡胶、涂料、织物等材料。主要在凝聚相发挥阻燃作用,在燃烧过程会生成致密的氧化镁烧结层,但是随着燃烧的持续进行烧结层快速破裂,不能形成完整的致密层通过物理阻隔发挥阻燃作用;单纯依靠水镁石分解吸热发挥阻燃作用非常有限,阻燃效率低、添加量高、与高分子材料相容性差,导致高分子复合材料的力学性能急剧下降。

3.而目前的研究主要集中于采用硅烷偶联剂复合磷酸盐或其他无机粉体对水镁石阻燃剂进行改性,如有研究先用多聚磷酸制备得到水镁石/多聚磷酸复合阻燃剂,再通过混合硅灰石、玻璃纤维、云母粉,加入到混合塑料中进行力学性能增强,所制备得到的水镁石基复合材料的力学强度虽有所提高,完全燃烧所释放的热量有所降低,但复合材料被点燃的时间,燃烧剧烈程度,烟释放速率和烟释放总量均没有得到有效改善(水镁石基力学增强型复合阻燃剂的制备与应用,张宏鹏,大连理工大学硕士学位论文,2016)。

4.膨胀型阻燃剂是近年来发展迅速的一类新型阻燃剂,因其高效、无卤、低毒和低烟等特性,成为目前的研究热点。膨胀阻燃体系一般由酸源、炭源和气源构成,燃烧时,膨胀阻燃体系通过“三源”的共同作用,在材料表面形成致密的多孔炭层。炭层不仅能够阻止内部材料的进一步降解,同时又可以阻隔热量的传递并且隔绝氧气,从而阻止火焰的蔓延和传播。壳聚糖由于分子上的氨基和羟基使其具有良好的反应性,可对其进行分子设计,引入多种阻燃元素,改变其物化性质,提高阻燃效率,拓展其适用性;因此成为目前作为碳源的理想材料。

5.目前,采用壳聚糖对水镁石进行改性,以制备得到一种力学性能优异并且阻燃效果好的制备膨胀型阻燃剂的研究尚未有见报道。

6.因此,以壳聚糖为碳源,开发一种阻燃效率高、力学性能优异的膨胀型水镁石基复合阻燃剂具有重要的研究意义和经济价值。

技术实现要素:

7.为了克服现有技术中水镁石改性阻燃剂的阻燃效率低、力学性能不佳等问题,本发明的目的在于提供一种膨胀型水镁石基复合阻燃剂的制备方法。本发明中通过层层组装,以水镁石作为基体,通过特定的包覆步骤,包覆一层难溶性焦磷酸盐,然后在焦磷酸盐层组装壳聚糖层,最后在壳聚糖层上组装最外层硅烷偶联剂得到层层组装的膨胀型水镁石基复合阻燃剂。该膨胀型水镁石基复合阻燃剂加入聚合物中燃烧时,可以水镁石分解产物氧化镁作为凝聚相骨架,难溶性焦磷酸盐作为粘结剂和酸源,壳聚糖作为碳源,聚合物热降

解产生的气态物质为气源,在复合材料表面膨胀生成内部多孔的膨胀阻燃层。该膨胀型水镁石基复合阻燃剂可以有效延长复合材料被点燃的时间,降低燃烧剧烈程度,减少烟释放速率和烟释放总量。

8.本发明的另一目的在于提供一种膨胀型水镁石基复合阻燃剂。

9.为实现上述发明目的,本发明采用如下技术方案:

10.一种膨胀型水镁石基复合阻燃剂的制备方法,包括以下步骤:

11.s1:将水溶性焦磷酸盐、水镁石和过渡金属盐混合,搅拌,水溶性焦磷酸盐与过渡金属盐通过静电作用组装在水镁石表面反应生成难溶性焦磷酸盐,反应后干燥得到产物;

12.s2:将s1中得到的产物与壳聚糖溶液混合,搅拌,壳聚糖上的伯胺基团与磷酸基团反应,在难溶性焦磷酸盐外层组装上一层壳聚糖,反应后干燥得到产物;

13.s3:将s2中得到的产物与硅烷偶联剂水解液混合,搅拌,硅烷偶联剂上的硅羟基与壳聚糖上的碳羟基脱水缩合反应,在壳聚糖外层组装上一层硅烷偶联剂官能团,反应后干燥,即得所述膨胀型水镁石基复合阻燃剂。

14.本发明中通过层层组装制备得到膨胀型水镁石基复合阻燃剂,以水镁石作为最内层基体,难溶性焦磷酸盐、壳聚糖和硅烷偶联剂由内而外依次组装形成核壳结构。其中,水溶性焦磷酸盐与过渡金属盐反应生成难溶性焦磷酸盐,难溶性焦磷酸盐由静电作用首先组装在水镁石表面;然后通过磷酸基团与壳聚糖上的伯胺基团反应,在难溶性焦磷酸盐外层组装了一层壳聚糖;阻燃剂最外层通过硅烷偶联剂上的硅羟基与壳聚糖上的碳羟基脱水缩合,生成~si

‑

o

‑

c~键,将有机官能团通过化学键的方式接枝到阻燃剂表面。

15.壳聚糖是一种天然环保的生物基材料,可以作为碳源,在复合材料燃烧过程中成为阻燃碳层的一部分,又可以作为功能性包覆层改变阻燃剂表面性质,为进一步硅烷偶联剂改性提供官能团(羟基);而硅烷偶联剂处于阻燃剂最外层,其表面具有大量有机官能团,从而可以改善阻燃剂的团聚,并提高阻燃剂与树脂基体的相容性。

16.当该膨胀型水镁石基复合阻燃剂加入到聚合物中燃烧时,水镁石表面的难溶性焦磷酸盐组装层在高温下形成粘流态物质,该物质:(1)可以防止水镁石分解后生成的氧化镁烧结;(2)可以覆盖在材料表面从而减缓聚合物分解产生的可燃性小分子物质释放到火焰区,降低燃烧强度;(3)该物质可以聚合物热降解产生的气态物质为气源,膨胀生成内部多孔的膨胀阻燃层,该碳层可以有效阻隔火焰区燃烧放出热量向聚合物内部的热辐射和热传导,从而有效减缓燃烧和烟气的释放。

17.本发明提供的膨胀型水镁石基复合阻燃剂可通过提高复合材料的热传导和阻燃剂的分解吸热来降低复合材料暴露在热源下的热量集中,从而延长复合材料的点燃时间;燃烧过程中,以水镁石燃烧生成的氧化镁作为凝聚相骨架,难溶性焦磷酸盐作为粘结剂和酸源,壳聚糖作为碳源,聚合物热降解产生的气态物质为气源,在复合材料表面膨胀生成内部多孔的膨胀阻燃层,从而降低复合材料燃烧过程中产生的烟释放速率和烟释放总量,提高火灾中当事人的存活几率。

18.综上所述,本发明提供的膨胀型水镁石基复合阻燃剂可以延长复合材料被点燃的时间,同时可以降低燃烧强度,减少热合烟释放速率及总释放量。因此能够有效用于聚合物阻燃改性。

19.优选地,所述水溶性焦磷酸盐为焦磷酸钾或焦磷酸钠中的至少一种。

20.优选地,所述过渡金属盐为铁盐、镍盐、铜盐或锌盐中的至少一种。

21.进一步优选地,所述过渡金属盐中阴离子为氯离子或硫酸根离子中的至少一种。例如,所述过渡金属盐可为fecl3、nicl2、cuso4或znso4中的至少一种。

22.优选地,所述水镁石的平均粒径不低于1500目,氢氧化镁的含量不低于90wt%。

23.进一步优选地,所述水镁石的平均粒径为3000~8000目,氢氧化镁的含量为93wt%~95wt%。

24.优选地,所述壳聚糖的脱乙酰度不小于70%。

25.进一步优选地,所述壳聚糖的脱乙酰度为80%~95%。

26.应当说明的是,本发明中所用壳聚糖的脱乙酰度测试方法参照《中华人民共和国药典》中的酸碱滴定法,具体包括以下步骤:

27.分别配置0.05mol/l的naoh溶液和0.05mol/l的hcl溶液,标定。准确称量0.2g壳聚糖粉末,加入25ml的hcl标准溶液,充分溶解后加入两滴甲基橙试剂,再用naoh标准溶液返滴定;脱乙酰度值(degree of deacetylation,简称d.d.)如下式计算得到:

28.d.d.=[(c1v1‑

c2v2)

×

0.16]/(9.94%

×

m

×

w)

×

100%

[0029]

其中,c1为hcl溶液的浓度,v1为hcl溶液的体积,c2为naoh溶液的浓度,v2为naoh溶液的体积,m为壳聚糖的质量,w为壳聚糖于105℃下干燥至恒重时的吸湿率。

[0030]

优选地,所述硅烷偶联剂为乙烯基三乙氧基硅烷或氨丙基三乙氧基硅烷中的至少一种。

[0031]

优选地,所述水镁石、水溶性焦磷酸盐、过渡金属盐、壳聚糖和硅烷偶联剂的质量比为30:1~3:2~5:0.5~2:0.5~2。

[0032]

进一步优选地,所述水镁石、水溶性焦磷酸盐、过渡金属盐、壳聚糖和硅烷偶联剂的质量比为30:2:2.5:0.6:0.9。

[0033]

优选地,s1和s3中所述搅拌反应条件各自独立地为:反应温度为60℃,反应时间为0.5~1h。

[0034]

优选地,s2中所述搅拌反应条件为:室温下搅拌反应0.5~1h。

[0035]

应当说明的是,本发明中将硅烷偶联剂以水解液的形式加入到反应体系中,常规方法制备的硅烷偶联剂水解液均可以用于本发明中。

[0036]

在本发明中,提供一种硅烷偶联剂水解液的制备方法,包括以下步骤:将无水乙醇与去离子水配置成质量比8:2的醇水溶液,用0.1~2mol/l的稀醋酸溶液调节ph值至4~6,然后加入醇水溶液质量分数3%~6%的硅烷偶联剂,搅拌均匀即得。

[0037]

本发明提供一种膨胀型水镁石基复合阻燃剂,采用上述方法制备得到。

[0038]

优选地,所述膨胀型水镁石基复合阻燃剂为核壳结构,以水镁石为核,难溶性焦磷酸盐、壳聚糖和硅烷偶联剂由内而外依次组装在水镁石表面形成多层壳结构。

[0039]

上述膨胀型水镁石基复合阻燃剂在制备聚合物阻燃改性中的应用也在本发明的保护范围内。

[0040]

优选地,所述聚合物为乙烯

‑

醋酸乙烯共聚物(eva)或高密度聚乙烯(hdpe)中的至少一种。

[0041]

进一步优选地,所述膨胀型水镁石基复合阻燃剂与聚合物的质量比为1.5:1。

[0042]

与现有技术相比,本发明具有如下有益效果:

[0043]

(1)本发明通过特定的方法在水镁石表面依次组装难溶性焦磷酸盐、壳聚糖、硅烷偶联剂有效组分多层结构,制备得到具有核壳结构的膨胀型水镁石基复合阻燃剂;当加入到聚合物体系中燃烧时,该阻燃剂可以氧化镁作为凝聚物骨架、难溶性焦磷酸盐作为酸源、壳聚糖作为碳源、聚合物热降解产生的气态物质为气源,膨胀生成内部多孔的膨胀阻燃层;该碳层可以有效阻隔火焰区燃烧放出热量向聚合物内部的热辐射和热传导,从而有效减缓燃烧和烟气的释放。

[0044]

(2)本发明提供的膨胀型水镁石基复合阻燃剂可以延长复合材料被点燃的时间,降低燃烧剧烈程度,减少烟释放速率和烟释放总量,同时还具有较好的力学性能(拉伸强度),因此能够有效用于聚合物阻燃改性。

具体实施方式

[0045]

下面结合实施例进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下例实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到的原料和试剂。本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

[0046]

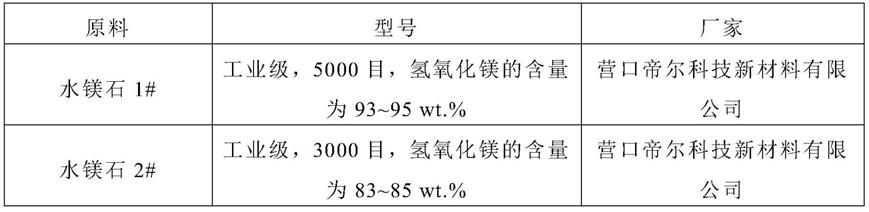

本发明各实施例及对比例选用的主要试剂、加工及测试设备说明如下:

[0047]

[0048][0049]

本发明各实施例及对比例的复合材料加工方法及性能测试方法与标准如下:

[0050]

按照一定比例将制备的阻燃剂与聚合物用双辊混炼机混炼均匀:将聚合物于130℃下混炼5min后加入阻燃剂,聚合物与阻燃剂继续混炼10min(前辊30rpm

×

后辊20rpm),后得到聚合物/阻燃剂复合材料。将混炼均匀的聚合物/阻燃剂复合材料用平板硫化机压片:称量40g聚合物/阻燃剂复合材料置于100*100*3mm钢制模具内,130℃预热5min,5mpa下预压、排气三次,10mpa下排气三次,10mpa下保温、保压1min后取出,自然冷却得到厚度3mm的聚合物/阻燃剂复合材料板材。根据测试标准,使用标准刀具裁切试样。

[0051]

(1)极限氧指数(loi):采用gb/t 2406.2

‑

2009测试标准,样品尺寸为100*10*3mm;

[0052]

(2)点燃时间(tti),热释放速率峰值(phrr),总热释量(thr),烟释放速率峰值(psrr),总烟释放量(tsp),点燃至不再有烟气释放的时间t

tsp

:采用锥形量热仪测试得到,参考标准bs iso 5660

‑

1:2015,辐射热通量50kw/m2,试样尺寸100*100*3mm;

[0053]

(3)垂直燃烧测试:参考标准ansi/ul 94

‑

2018,试样尺寸125*13*3mm;

[0054]

(4)拉伸强度:参考标准gb/t 1040.2

‑

2006,拉伸速率20mm/min,哑铃型试样,5a型样条:窄部分的宽度为4mm、厚度为3mm。

[0055]

实施例1

[0056]

本实施例提供一种膨胀型水镁石基复合阻燃剂,其制备方法包括以下步骤:

[0057]

s1:将19.9g na4p2o7溶于0.6l去离子水,溶解完全后加入300g干燥的水镁石粉1#,形成浆料;60rpm搅拌速率下将0.3l含有23.9g cuso4水溶液滴入60℃的水镁石1#浆料内,搅拌0.5h后静置、自然冷却、抽滤、超声水洗至没有cu

2

检出,真空烘箱内90℃下烘10h后再于200℃下烘5h,研磨后得到增重22.5g的粉体产物。

[0058]

s2:将步骤s1得到的所有产物分散于0.6l水中形成浆料;60rpm搅拌速率下将0.6l的10g/l壳聚糖1#的醋酸水溶液(醋酸含量1.5g/l)缓慢滴入浆料中,常温搅拌0.5h,真空烘箱内90℃下烘10h后再于200℃下烘5h,研磨后得到增重6g的粉体产物。

[0059]

s3:将步骤s2得到的所有产物分散于0.6l水中形成浆料,将含有9g乙烯基三乙氧基硅烷的硅烷偶联剂水解液(占水镁石质量的3wt.%)逐滴滴入60℃的浆料内,搅拌1h后于90℃下烘10h再于200℃下烘5h,研磨后得到增重2.6g的膨胀型水镁石基复合阻燃剂。

[0060]

其中,水镁石(水镁石粉1#)、水溶性焦磷酸盐(na4p2o7)、过渡金属盐(cuso4)、壳聚糖(壳聚糖1#)和硅烷偶联剂(乙烯基三乙氧基硅烷)的质量比为30:2.0:2.4:0.6:0.9。

[0061]

硅烷偶联剂水解液制备方法如下:无水乙醇与去离子水配置成质量比8:2的醇水溶液,用0.5mol/l的稀醋酸溶液调节ph值至5,然后加入醇水溶液质量分数5%的乙烯基三乙氧基硅烷偶联剂,搅拌均匀后常温放置待用。

[0062]

将上述得到的膨胀型水镁石基复合阻燃剂与eva树脂分别按照质量比1:1、1.25:1、1.5:1混合均匀后制备样品。

[0063]

实施例2

[0064]

本实施例提供一种膨胀型水镁石基复合阻燃剂,其制备方法包括以下步骤:

[0065]

s1:将24.7g k4p2o7溶于0.6l去离子水,溶解完全后加入300g干燥的水镁石粉2#,形成浆料;60rpm搅拌速率下将0.3l含有23.9g cuso4水溶液滴入60℃的水镁石2#浆料内,搅拌0.5h后静置、自然冷却、抽滤、超声水洗至没有cu

2

检出,真空烘箱内90℃下烘10h后再于200℃下烘5h,研磨后得到增重22.5g的粉体产物。

[0066]

s2:将步骤s1得到的所有产物分散于0.6l水中形成浆料;60rpm搅拌速率下将1.8l的10g/l壳聚糖2#的醋酸水溶液(醋酸含量1.5g/l)缓慢滴入浆料中,常温搅拌0.5h,真空烘箱内90℃下烘10h后再于200℃下烘5h,研磨后得到增重18g的粉体产物。

[0067]

s3:将步骤s2得到的所有产物分散于0.6l水中形成浆料,将含有18g氨丙基三乙氧基硅烷的硅烷偶联剂水解液(占水镁石质量的6wt.%)逐滴滴入60℃的浆料内,搅拌1h后于90℃下烘10h再于200℃下烘5h,研磨后得到增重5.2g的膨胀型水镁石基复合阻燃剂。

[0068]

其中,水镁石(水镁石2#)、水溶性焦磷酸盐(k4p2o7)、过渡金属盐(cuso4)、壳聚糖(壳聚糖2#)和硅烷偶联剂(氨丙基三乙氧基硅烷)的质量比为30:2.5:2.4:1.8:1.8。

[0069]

硅烷偶联剂水解液制备方法如下:无水乙醇与去离子水配置成质量比8:2的醇水溶液,用1mol/l的稀醋酸溶液调节ph值至4,然后加入醇水溶液质量分数5%的氨丙基三乙氧基硅烷偶联剂,搅拌均匀后常温放置待用。

[0070]

将上述得到的膨胀型水镁石基复合阻燃剂与hdpe分别按照质量比1:1、1.25:1、1.5:1混合均匀后制备样品。

[0071]

实施例3

[0072]

本实施例提供一种膨胀型水镁石基复合阻燃剂,其制备方法包括以下步骤:

[0073]

s1:将14.7g na4p2o7溶于0.6l去离子水中,溶解完全后加入300g干燥的水镁石粉1#,形成浆料;60rpm搅拌速率下将0.3l含有26.2g nicl2·

6h2o水溶液滴入60℃的水镁石1#浆料内,搅拌0.5h后静置、自然冷却、抽滤、超声水洗至没有ni

2

检出。然后烘干、研磨后得到增重22.5g的粉体产物。

[0074]

s2:将步骤s1得到的所有产物分散于0.6l水中形成浆料;60rpm搅拌速率下将0.6l的10g/l壳聚糖1#的醋酸水溶液(醋酸含量1mol/l)缓慢滴入上述浆料中,常温搅拌0.5h。然后烘干、研磨后得到增重6g的粉体产物。

[0075]

s3:将步骤s2得到的所有产物分散于0.6l水中形成浆料,将含有9g乙烯基三乙氧基硅烷的硅烷偶联剂水解液(占水镁石质量的3wt.%)逐滴滴入60℃的上述浆料内,搅拌1h。然后烘干、研磨后得到增重2.6g的膨胀型水镁石基复合阻燃剂。

[0076]

其中,水镁石(水镁石粉1#)、水溶性焦磷酸盐(na4p2o7)、过渡金属盐(nicl2·

6h2o)、壳聚糖(壳聚糖1#)和硅烷偶联剂(乙烯基三乙氧基硅烷)的质量比为30:1.5:2.6:0.6:0.9。

[0077]

硅烷偶联剂水解液的制备方法同实施例1。

[0078]

将上述得到的膨胀型水镁石基复合阻燃剂与eva树脂分别按照质量比1:1、1.25:1、1.5:1混合均匀后制备样品。

[0079]

实施例4

[0080]

本实施例提供一种膨胀型水镁石基复合阻燃剂,其制备方法包括以下步骤:

[0081]

s1:将24.1g na4p2o7溶于0.6l去离子水,溶解完全后加入300g干燥的水镁石粉1#,形成浆料;60rpm搅拌速率下将0.3l含有32.7g fecl3·

6h2o水溶液滴入60℃的水镁石1#浆料内,搅拌0.5h后静置、自然冷却、抽滤、超声水洗至没有fe

3

检出。然后烘干、研磨后得到增重22.5g的粉体产物。

[0082]

s2:将步骤s1得到的所有产物分散于0.6l水中形成浆料;60rpm搅拌速率下将0.6l的10g/l壳聚糖1#的醋酸水溶液(醋酸含量1mol/l)缓慢滴入上述浆料中,常温搅拌0.5h。然后烘干、研磨后得到增重6g的粉体产物b5。

[0083]

s3:将步骤s2得到的所有产物分散于0.6l水中形成浆料,将含有9g乙烯基三乙氧基硅烷的硅烷偶联剂水解液(占水镁石质量的3wt.%)逐滴滴入60℃的上述浆料内,搅拌1h后。然后烘干、研磨后得到增重2.6g的膨胀型水镁石基复合阻燃剂。

[0084]

其中,水镁石(水镁石粉1#)、水溶性焦磷酸盐(na4p2o7)、过渡金属盐(fecl3·

6h2o)、壳聚糖(壳聚糖1#)和硅烷偶联剂(乙烯基三乙氧基硅烷)的质量比为30:2.4:3.3:0.6:0.9。

[0085]

硅烷偶联剂水解液的制备方法同实施例1。

[0086]

将上述膨胀型水镁石基复合阻燃剂与eva树脂分别按照质量比1:1、1.25:1、1.5:1混合均匀后制备样品。

[0087]

实施例5

cuso4水溶液滴入60℃的焦磷酸钠水溶液内,搅拌0.5h后静置、自然冷却、抽滤、超声水洗至没有cu

2

检出,真空烘箱内90℃下烘10h后再于200℃下烘5h,得到粉体产物。

[0107]

s2:将303g对比例1中所制备得到阻燃剂,22.4g s1步骤中所得产物,6g壳聚糖混合均匀,得到物理混合的阻燃剂。

[0108]

将上述阻燃剂与eva树脂按照质量比1:1混合均匀后制备样品。

[0109]

结果分析

[0110]

上述实施例和对比例的性能测试结果见表1。

[0111]

表1实施例1~5和对比例1~3的性能测试结果

[0112][0113]

由表1可知,实施例1~5中制备的膨胀型水镁石基复合阻燃剂均具有较好的阻燃性能。当聚合物体系中,阻燃剂的比例为50%~60%时,均可以实现v

‑

0阻燃等级,且复合材料体系可以延长被点燃的时间,降低燃烧强度,减少烟释放速率和烟释放总量,同时具有较好的力学性能(拉伸强度)。

[0114]

将实施例1~5与对比例1的锥形量热仪测试数据对比可知,实施例中膨胀型水镁

石基复合阻燃剂的tti更高,说明更难被点燃;其phrr、thr、pspr、tsp显著小于对比例1中的复合材料,说明燃烧更为缓和、可以更快地生成具有阻隔作用的碳层,从而降低热和烟释放速率与释放总量。

[0115]

实施例1~5与对比例1的拉伸强度测试数据对比可知,本发明所制备的含有膨胀型水镁石基复合阻燃剂的复合材料具有较好的力学性能。

[0116]

实施例1中阻燃剂与树脂1:1的配方和对比例3的极限氧指数、锥形量热仪、垂直燃烧测试数据对比可知,焦磷酸盐、壳聚糖组装到水镁石表面并用硅烷偶联剂改性后,复合材料更难点燃、燃烧过程的热量和烟气释放大幅减缓、总热和烟释放量大幅降低,说明阻燃效率更高。

[0117]

实施例1中阻燃剂与树脂1:1的配方与对比例2、3中阻燃剂的拉伸强度对比可知焦磷酸铜、壳聚糖组装到水镁石表面并用硅烷偶联剂改性后,添加复合材料力学性能得到有效改善,这主要是由于复合材料内的焦磷酸铜盐无法直接被硅烷偶联剂改性,阻燃剂与聚合物的相容性较差。

[0118]

综上,本发明中所制备得到的膨胀型水镁石基复合阻燃剂相对于目前在用的硅烷偶联剂改性水镁石阻燃剂相比,具有优异的阻燃性能,可以延长复合材料被点燃的时间,降低燃烧强度,减少烟释放速率和烟释放总量,火灾事故发生时为人们提供更长的逃生时间、降低灭火难度,更好地保障人们的生命财产安全。

[0119]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。