1.本发明涉及制药设备技术领域,更具体地说,特别涉及一种化工制药用具有气体搅动的混合机。

背景技术:

2.制药行业较为特殊,在制药的过程中需要使用到混合机将两种或者两种以上的药物料进行均匀混合起来。

3.如专利申请号cn202010617712.3中一种化工制药用混合机,其结构包括顶盖、支撑板、电机、支撑架、混合罐、出料口、电控箱,顶盖安装在混合罐顶部,搅拌器进行搅拌工作,通过外杆、外环和细杆进行转动,对胶体药物进行更加细腻的充分混合搅拌,在转动的过程中移动杆在伸缩杆上进行挤压移动,使得缩软管进行收缩,气压进入到分压管内部最后从喷嘴上进行喷出,减少胶体药物粘附在搅拌器上,随着凸轮轴和内凹块形成凹凸外侧,使得四个方位上的推杆进行移动,分别推动了四个挤压杆进行挤压,这时刮板在罐体的内壁上进行上下反复的刮动,将罐体的内壁上粘附的胶体药物进行刮下,确保粘附在罐体内壁的胶体药物进入到罐体中部进行充分的混合,提高胶体药物之间的混合度。

4.在制药时,为保证药液反应的环境需要抽真空或者将气体泵入混合,而当药液量较多时,单纯依靠电机驱动进行混合,负荷较大,对搅拌机构的扭曲力增大,难以快速进行气液混合,同时,搅拌机构的搅拌范围较大时,也致使搅拌机构变形问题加剧。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种化工制药用具有气体搅动的混合机,以解决在制药时,为保证药液反应的环境需要抽真空或者将气体泵入混合,而当药液量较多时,单纯依靠电机驱动进行混合,负荷较大,对搅拌机构的扭曲力增大,难以快速进行气液混合,同时,搅拌机构的搅拌范围较大时,也致使搅拌机构变形问题加剧的问题。

6.本发明化工制药用具有气体搅动的混合机的目的与功效,由以下具体技术手段所达成:一种化工制药用具有气体搅动的混合机,包括混合桶;所述混合桶为上宽下窄的截锥状结构,混合桶的环边处环形阵列安装有四个竖向的支撑脚柱,其中一个支撑脚柱上固定安装有控制盒;所述驱动机组固定安装在混合桶上端中部;所述气动轴竖向转动安装在混合桶中;所述气动轴位于混合桶内腔中的中部靠下处环形阵列安装有至少六个刮板;六个所述刮板之间通过串联环相连接;所述刮板的上端与气动轴之间又通过翻液连板固定相连接;所述翻液连板和刮板下端之间的气动轴上安装有出气管,所述混合桶的上端顶盖上开设有加料口;所述混合桶的顶板中竖向安装排气管,排气管内管中内置有单向阀;所述混合桶的下端固定安装有竖向的排料管。

7.进一步的,所述驱动机组上包括有伺服电机和减速机头,所述伺服电机竖向安装在驱动机组的外端;所述减速机头安装在驱动机组的内端,伺服电机的转轴与减速机头的

轴承轮之间通过皮带转动相连接,所述气动轴的中部为正六面体柱状结构,所述气动轴上包括有进气轴、旋转连轴和推流叶轮,所述气动轴的上端为旋转连轴,旋转连轴的上端穿过减速机头并与轴承轮中部固定相连接,旋转连轴的内腔中开设有内螺纹,调整套杆则竖向螺接在旋转连轴中,调整套杆的下端转动连接有滑动活塞盘,活塞盘竖向滑动置于气动轴的正六面体柱内腔中;所述气动轴的下端为进气轴,进气轴的下端内置有单向阀 ,且进气轴的末端与外部的气泵通过气管相连接;所述推流叶轮固定安装在混合桶内腔中的进气轴上。

8.进一步的,所述调整套杆上包括有内杆和定向凸柱,所述调整套杆的内腔中竖向滑动插接有内杆,内杆的外壁上环形设有至少六个竖向定向凸柱,定向凸柱与调整套杆内腔侧壁竖向滑动相卡接,内杆的上端裸露在旋转连轴上端外部。

9.进一步的,所述刮板为向上凸起的护板状结构,且刮板的上端靠近混合桶内腔侧壁处为向上弯折的折板状结构,串联环与刮板相连接的位置处则为折板根部位置,折板的上端则为与翻液连板相连接的位置处,所述翻液连板为扭曲一百八十度的扭花板状结构,翻液连板的外端低内端高,所述出气管与气动轴的正六面体柱侧壁呈四十五度弯折弯管结构,气动轴上的出气管一共设有五层,每层由三个环形分布的出气管组成,且由下至上每层的出气管的管径依次缩减,长度依次递增,出气管中均内置有单向阀。

10.与现有技术相比,本发明具有如下有益效果:1、本发明中混合桶的顶板中竖向安装排气管,排气管内管中内置有单向阀,用于将混合桶内的空气排出,又能够避免外部的空气从排气管进入,便于使得混合桶内气体纯净,减少杂乱空气成分对反应的影响因素。

11.2、本发明可通过调整套杆调整活塞盘的上下位置,以便于控制气动轴上的出气管的连通数量,当活塞盘下移时,将上方的出气管与气动轴的连通口分隔到上方位置处,隔绝进气轴与上方的出气管之间的联系,进而起到控制气动轴上的出气管的连通数量的目的,以便于适应混合桶内液位高低不同的情况和控制气体进量不同的需求。

12.3、本发明中推流叶轮固定安装在混合桶内腔中的进气轴上,可将混合桶内腔下层的液体上翻,以便于能够充分与泵入的气体相混合,达到最佳混合效果。

13.4、本发明中调整套杆在通过旋转时,调整套杆部分在内杆上滑动,定向凸柱可起到将调整套杆和内杆始终保持一致的旋转状态的目的,从而使得调整套杆与内杆之间可实现伸缩的目的,调整套杆可带动活塞盘在气动轴的正六面体柱内腔中上下移动,以便于达到调节出气管连通数量的目的,通过此种手段,可避免调整套杆的内杆裸露在气动轴外部过长影响旋转稳定的问题,内藏于气动轴中,减少对气动轴的摆动影响,提高设备运转的稳定性和使用寿命。

14.5、本发明中刮板由于为向上凸起的护板状结构,可形成向气动轴所在一侧的内推力,避免搅动范围过大,造成气动轴外扯幅度过大的问题,在兼具混合效果的同时,充分保证了装置运转的稳定性。

15.6、本发明中翻液连板为扭曲一百八十度的扭花板状结构,翻液连板的外端低内端高,可对上层的药液进行刮动式搅拌,以便于消除产生的泡沫,避免泡沫越来越多影响混合。

16.7、本发明中出气管与气动轴的正六面体柱侧壁呈四十五度弯折弯管结构,气动轴

上的出气管一共设有五层,每层由三个环形分布的出气管组成,且由下至上每层的出气管的管径依次缩减,长度依次递增,出气管中均内置有单向阀,由于气体从下方进入,气体经过不同管径的出气管时,射出的压力不同,下层的出气管管径最大,射出的气流压力最小,药液下层本身压力较大,气流吹动难度较大,为气体与药液缓慢融合接触最佳位置,而上层的出气管的管径依次减小,射出的气流压力依次增大,可协同伺服电机进行旋转,减轻伺服电机的负荷,达到一举两得的目的。

17.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

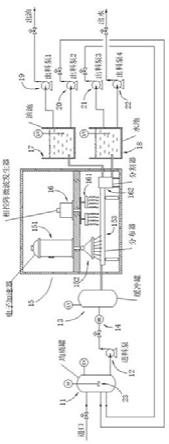

18.图1是本发明的右前上方轴视结构示意图。

19.图2是本发明的右前下方轴视结构示意图。

20.图3是本发明的俯视结构示意图。

21.图4是本发明的图3中a

‑

a位置剖视结构示意图。

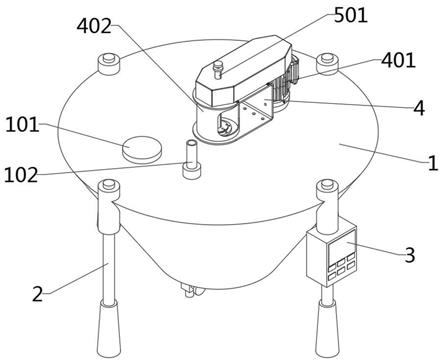

22.图5是本发明的混合桶移除状态上轴视结构示意图。

23.图6是本发明的混合桶移除状态下轴视结构示意图。

24.图7是本发明的气动轴部分半剖分离状态轴视结构示意图。

25.图8是本发明的图7中b放大部分结构示意图。

26.图中,部件名称与附图编号的对应关系为:1、混合桶;101、加料口;102、排气管;103、排料管;2、支撑脚柱;3、控制盒;4、驱动机组;401、伺服电机;402、减速机头;5、气动轴;501、进气轴;502、旋转连轴;503、推流叶轮;6、调整套杆;601、内杆;602、定向凸柱;7、刮板;8、串联环;9、翻液连板;10、出气管。

具体实施方式

27.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

28.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.实施例:如附图1至附图8所示:本发明提供一种化工制药用具有气体搅动的混合机,包括混合桶1;混合桶1为上

宽下窄的截锥状结构,混合桶1的环边处环形阵列安装有四个竖向的支撑脚柱2,其中一个支撑脚柱2上固定安装有控制盒3;驱动机组4固定安装在混合桶1上端中部;气动轴5竖向转动安装在混合桶1中;气动轴5位于混合桶1内腔中的中部靠下处环形阵列安装有至少六个刮板7;六个刮板7之间通过串联环8相连接;刮板7的上端与气动轴5之间又通过翻液连板9固定相连接;翻液连板9和刮板7下端之间的气动轴5上安装有出气管10;如图4、图5和图6所示,气动轴5的中部为正六面体柱状结构,气动轴5上包括有进气轴501、旋转连轴502和推流叶轮503,气动轴5的上端为旋转连轴502,旋转连轴502的上端穿过减速机头402并与轴承轮中部固定相连接,旋转连轴502的内腔中开设有内螺纹,调整套杆6则竖向螺接在旋转连轴502中,调整套杆6的下端转动连接有滑动活塞盘,活塞盘竖向滑动置于气动轴5的正六面体柱内腔中;减速机头402的轴承轮带动旋转连轴502转动,从而使得气动轴5旋转,而在使用过程中,可通过调整套杆6调整活塞盘的上下位置,以便于控制气动轴5上的出气管10的连通数量,当活塞盘下移时,将上方的出气管10与气动轴5的连通口分隔到上方位置处,隔绝进气轴501与上方的出气管10之间的联系,进而起到控制气动轴5上的出气管10的连通数量的目的,以便于适应混合桶1内液位高低不同的情况和控制气体进量不同的需求。

31.气动轴5的下端为进气轴501,进气轴501的下端内置有单向阀 ,且进气轴501的末端与外部的气泵通过气管相连接,可将反应隔绝空气需要的惰性气体或者反应所需要的气体输入;推流叶轮503固定安装在混合桶1内腔中的进气轴501上,可将混合桶1内腔下层的液体上翻,以便于能够充分与泵入的气体相混合,达到最佳混合效果。

32.如图1和图2所示,混合桶1的上端顶盖上开设有加料口101,用于将化工制药用的药液原液加入;混合桶1的顶板中竖向安装排气管102,排气管102内管中内置有单向阀,用于将混合桶1内的空气排出,又能够避免外部的空气从排气管102进入,便于使得混合桶1内气体纯净,减少杂乱空气成分对反应的影响因素;混合桶1的下端固定安装有竖向的排料管103,用于将反应混合后的药液排出。

33.如图1所示,驱动机组4上包括有伺服电机401和减速机头402,伺服电机401竖向安装在驱动机组4的外端;减速机头402安装在驱动机组4的内端,伺服电机401的转轴与减速机头402的轴承轮之间通过皮带转动相连接,可通过伺服电机401带动减速机头402旋转,从而带动气动轴5旋转。

34.如图7和图8所示,调整套杆6上包括有内杆601和定向凸柱602,调整套杆6的内腔中竖向滑动插接有内杆601,内杆601的外壁上环形设有至少六个竖向定向凸柱602,定向凸柱602与调整套杆6内腔侧壁竖向滑动相卡接,内杆601的上端裸露在旋转连轴502上端外部,调整套杆6在通过旋转时,调整套杆6部分在内杆601上滑动,定向凸柱602可起到将调整套杆6和内杆601始终保持一致的旋转状态的目的,从而使得调整套杆6与内杆601之间可实现伸缩的目的,调整套杆6可带动活塞盘在气动轴5的正六面体柱内腔中上下移动,以便于达到调节出气管10连通数量的目的,通过此种手段,可避免调整套杆6的内杆601裸露在气动轴5外部过长影响旋转稳定的问题,内藏于气动轴5中,减少对气动轴5的摆动影响,提高设备运转的稳定性和使用寿命。

35.如图5所示,刮板7为向上凸起的护板状结构,且刮板7的上端靠近混合桶1内腔侧壁处为向上弯折的折板状结构,串联环8与刮板7相连接的位置处则为折板根部位置,折板

的上端则为与翻液连板9相连接的位置处,使得刮板7在搅动药液的过程中,刮板7由于为向上凸起的护板状结构,可形成向气动轴5所在一侧的内推力,避免搅动范围过大,造成气动轴5外扯幅度过大的问题,在兼具混合效果的同时,充分保证了装置运转的稳定性。

36.如图5和图6所示,翻液连板9为扭曲一百八十度的扭花板状结构,翻液连板9的外端低内端高,可对上层的药液进行刮动式搅拌,以便于消除产生的泡沫,避免泡沫越来越多影响混合。

37.如图5和图6所示,出气管10与气动轴5的正六面体柱侧壁呈四十五度弯折弯管结构,气动轴5上的出气管10一共设有五层,每层由三个环形分布的出气管10组成,且由下至上每层的出气管10的管径依次缩减,长度依次递增,出气管10中均内置有单向阀,由于气体从下方进入,气体经过不同管径的出气管10时,射出的压力不同,下层的出气管10管径最大,射出的气流压力最小,药液下层本身压力较大,气流吹动难度较大,为气体与药液缓慢融合接触最佳位置,而上层的出气管10的管径依次减小,射出的气流压力依次增大,可协同伺服电机401进行旋转,减轻伺服电机401的负荷,达到一举两得的目的。

38.本实施例的具体使用方式与作用:在使用过程中,将化工制药用的药液原液从加料口101处加入,当需要惰性气体保护反应环境或者需要特定气体进行反应时,可从进气轴501将气体泵入,同时,开启伺服电机401,加速混合,减速机头402的轴承轮带动旋转连轴502转动,从而使得气动轴5旋转,而在使用过程中,可通过调整套杆6调整活塞盘的上下位置,以便于控制气动轴5上的出气管10的连通数量,当活塞盘下移时,将上方的出气管10与气动轴5的连通口分隔到上方位置处,隔绝进气轴501与上方的出气管10之间的联系,进气轴501的下端内置有单向阀 ,且进气轴501的末端与外部的气泵通过气管相连接,可将反应隔绝空气需要的惰性气体或者反应所需要的气体输入,而推流叶轮503固定安装在混合桶1内腔中的进气轴501上,可将混合桶1内腔下层的液体上翻,以便于能够充分与泵入的气体相混合。

39.当需要缓慢混合时,可不开启伺服电机401,纯依靠气流推动旋转混合,出气管10与气动轴5的正六面体柱侧壁呈四十五度弯折弯管结构,气动轴5上的出气管10一共设有五层,每层由三个环形分布的出气管10组成,且由下至上每层的出气管10的管径依次缩减,长度依次递增,出气管10中均内置有单向阀,由于气体从下方进入,气体经过不同管径的出气管10时,射出的压力不同,下层的出气管10管径最大,射出的气流压力最小,药液下层本身压力较大,气流吹动难度较大,为气体与药液缓慢融合接触最佳位置,而上层的出气管10的管径依次减小,射出的气流压力依次增大,带动气动轴5进行混合。

40.而在混合的过程中,刮板7为向上凸起的护板状结构,且刮板7的上端靠近混合桶1内腔侧壁处为向上弯折的折板状结构,串联环8与刮板7相连接的位置处则为折板根部位置,折板的上端则为与翻液连板9相连接的位置处,使得刮板7在搅动药液的过程中,刮板7由于为向上凸起的护板状结构,可形成向气动轴5所在一侧的内推力,避免搅动范围过大,造成气动轴5外扯幅度过大的问题,同时,翻液连板9为扭曲一百八十度的扭花板状结构,翻液连板9的外端低内端高,可对上层的药液进行刮动式搅拌,以便于消除产生的泡沫。

41.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员

能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。