1.本发明属于增塑剂生产装置技术领域,尤其涉及一种增塑剂脱醇脱水装置。

背景技术:

2.增塑剂又称塑化剂,是指能使高分子化合物或高分子材料增加塑性的物质。增塑剂的增塑作用是由于增塑剂分子插入到高分子聚合物的分子链之间,使聚合物分子链间的引力减弱,即削弱分子链间的聚集作用,而增加分子链的移动性、柔软性,使塑性增加。

3.增塑剂在生产时需要对其进行脱醇和脱水,现有的增塑剂脱醇脱水装置在使用时大都无法检测脱醇脱水的状态,从而导致难以控制脱醇脱水的质量,不利于后续增塑剂的使用,且脱醇脱水过程中产生大量的热没有进行二次利用,造成能量的浪费,增加了生产成本和能源的消耗。

技术实现要素:

4.本发明实施例的目的在于提供一种增塑剂脱醇脱水装置,旨在解决上述背景提出的问题。

5.本发明是这样实现的,一种增塑剂脱醇脱水装置,包括:壳体;隔离板,固定安装在壳体内,用于将壳体内分为分离室和预热室;进料管,固定安装在壳体上,用于对分离室和预热室进行连通;分离组件,设置在分离室中,用于对增塑剂中的水和醇进行分离;冷凝组件,设置在预热室中且与分离室连通,用于对分离出的水和醇进行冷凝并对未分离的增塑剂进行预热,冷凝组件包括:压力传感器,用于对压力进行检测;冷凝盒,设置在预热室内,用于对气化后的水醇进行冷凝;换热组件,与分离室、预热室均连通,用于对分离水醇后的增塑剂进行余热回收并对未分离的增塑剂进行预热,换热组件包括:存储箱,与分离室连通,用于储存分离水醇后的高温增塑剂;进气管,固定安装在存储箱内,用于对空气进行导向;换热管,固定安装在预热室内且进气管连通,用于对未分离的增塑剂进行预热。

6.作为本发明进一步的方案:所述分离组件包括:电机,固定安装在壳体外侧表面;转轴,转动安装在分离室内且与电机输出端固定连接;底板,固定安装在转轴上且设置有多组,其上固定安装有框型的安装架;固定板,固定安装在分离室内且与转轴转动连接,其上也固定安装有对称分布的安装架;

匀化网,固定安装在安装架内,用于对未分离的增塑剂进行匀化;加热管,固定安装在分离室内,用于对未分离的增塑剂进行加热。

7.作为本发明进一步的方案:所述分离组件还包括:吹风叶片,固定安装在转轴上,用于对气化后的水醇进行吹送;连接环,固定安装在吹风叶片上,分散板,固定安装在连接环外侧表面且设置有多组,用于对进入分离室内的增塑剂进行分散。

8.作为本发明进一步的方案:所述冷凝组件包括:连通管,连通管固定安装在隔离板上且与分离室连通,其一端与冷凝盒连通,用于对气化后的水醇进行导向;支架,固定安装在连通管内且一端与压力传感器固定连接。

9.作为本发明进一步的方案:所述冷凝组件还包括:弹簧,固定安装在压力传感器上,其远离压力传感器的一端固定安装有滑动安装在连通管内的遮挡板;挡圈,固定安装在连通管内,与遮挡板配合使用。

10.与现有技术相比,本发明的有益效果是:实现了增塑剂分离的检测,从而能够提高分离的准确性和效率,有利于增塑剂的后续使用,实现了对余热的多次回收利用,降低了生产成本和资源的消耗,有利于使用。

附图说明

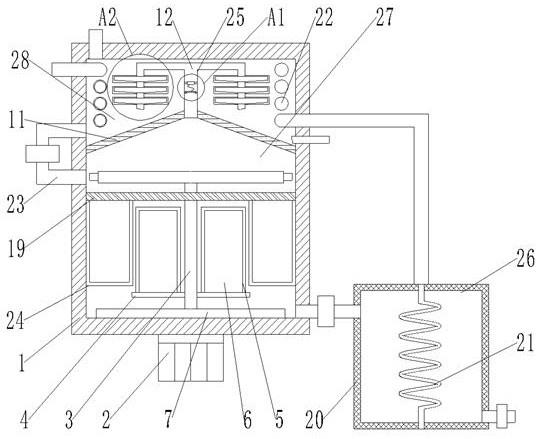

11.图1为一种增塑剂脱醇脱水装置的主视图。

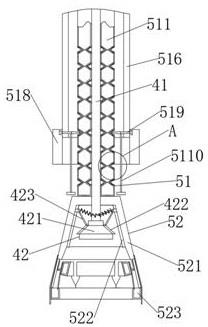

12.图2为图1中a1处的放大图。

13.图3为图1中a2处的放大图。

14.图4为一种增塑剂脱醇脱水装置中转轴的结构示意图。

15.图5为一种增塑剂脱醇脱水装置中连通件的结构示意图。

16.附图中:1、壳体;2、旋转动力件;3、转轴;4、底板;5、安装件;6、匀化件;7、加热件;8、吹风件;9、连接件;10、分散件;11、隔离件;12、连通件;13、冷凝件;14、压力检测件;15、弹性件;16、遮挡件;17、挡圈;18、支架;19、固定件;20、储存件;21、进气件;22、换热件;23、进料件;24、分离组件;25、冷凝组件;26、换热组件;27、分离室;28、预热室。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.以下结合具体实施例对本发明的具体实现进行详细描述。

19.如图1

‑

图5所示,作为本发明的一个优选的实施例,一种增塑剂脱醇脱水装置,包括:壳体1;隔离件11,固定安装在壳体1内,用于将壳体1内分为分离室27和预热室28;

进料件23,固定安装在壳体1上,用于对分离室27和预热室28进行连通;分离组件24,设置在分离室27中,用于对增塑剂中的水和醇进行分离;冷凝组件25,设置在预热室28中且与分离室27连通,用于对分离出的水和醇进行冷凝并对未分离的增塑剂进行预热,冷凝组件25包括:压力检测件14,用于对压力进行检测;冷凝件13,设置在预热室28内,用于对气化后的水醇进行冷凝;换热组件26,与分离室27、预热室28均连通,用于对分离水醇后的增塑剂进行余热回收并对未分离的增塑剂进行预热,换热组件26包括:储存件20,与分离室27连通,用于储存分离水醇后的高温增塑剂;进气件21,固定安装在储存件20内,用于对空气进行导向;换热件22,固定安装在预热室28内且进气件21连通,用于对未分离的增塑剂进行预热。

20.本发明实施例在实际应用时,通过隔离件11将壳体1分为分离室27和预热室28,向预热室28内加入未分离的增塑剂,增塑剂通过进料件23从预热室28进入分离室27内,加料完成后保证分离室27和预热室28内均有增塑剂,增塑剂进入预热室28内时通过分离组件24对增塑剂进行初步分散,之后对增塑剂进行加热、搅拌从而使增塑剂在分离室27内匀化并均匀加热,维持分离室27内的温度从而使增塑剂内的水和醇气化,从而实现水和醇的分离,气化后的水醇进入预热室28内,在冷凝件13的作用下进行冷凝放热从而对预热室28内的增塑剂进行预热,通过压力检测件14检测分离室27内是否有新的气体产生从而判断是否分离完成,实现了增塑剂分离的检测,从而能够提高分离的准确性和效率,有利于增塑剂的后续使用,当压力检测件14检测不到压力时,此时分离完成,将分离后的增塑剂排放至储存件20内,外界空气通过进气件21从储存件20内穿过,从而使分离后的增塑剂对空气进行加热,加热后的空气通过换热件22进入预热室28内对未分离的增塑剂进行预热,实现了对余热的多次回收利用,降低了生产成本和资源的消耗,有利于使用。

21.在本发明的一个实例中,隔离件11为隔离板,当然也可以是其他能够对壳体1内区域隔离的部件,隔离板设置为锥形结构,进料件23为进料管,进料管上设置有阀门,通过进料管和阀门控制增塑剂进入分离室27内,压力检测件14为压力传感器,当然也可以是其他能够对压力进行检测的部件,储存件20为存储箱,当然也可以是存储盒等其他能够对分离后的增塑剂进行存储的部件,进气件21为进气管,进气管设置为螺旋结构,换热件22为换热管,换热管也设置为螺旋结构。

22.如图1、图4所示,作为本发明的一个优选的实施例,分离组件24包括:旋转动力件2,固定安装在壳体1外侧表面;转轴3,转动安装在分离室27内且与旋转动力件2输出端固定连接;底板4,固定安装在转轴3上且设置有多组,其上固定安装有框型的安装件5;固定件19,固定安装在分离室27内且与转轴3转动连接,其上也固定安装有对称分布的安装件5;匀化件6,固定安装在安装件5内,用于对未分离的增塑剂进行匀化;加热件7,固定安装在分离室27内,用于对未分离的增塑剂进行加热。

23.分离组件24还包括:

吹风件8,固定安装在转轴3上,用于对气化后的水醇进行吹送;连接件9,固定安装在吹风件8上,分散件10,固定安装在连接件9外侧表面且设置有多组,用于对进入分离室27内的增塑剂进行分散。

24.本发明实施例在实际应用时,通过旋转动力件2带动转轴3转动,转轴3带动吹风件8和分散件10转动,通过分散件10对进入分离室27内的增塑剂进行初步分散,通过加热件7对进入分离室27内的增塑剂进行加热,同时转轴3带动底板4转动从而带动匀化件6对增塑剂进行搅拌匀化并实现增塑剂的均匀加热,加热至一定温度后并保持使增塑剂中的水和醇气化分离,通过吹风件8将气化后的水和醇向上方吹送。

25.在本发明的一个实例中,旋转动力件2为电机,当然也可以是液压马达等其他能够输出旋转动力的部件,固定件19为固定板,安装件5为安装架,安装架设置为u型结构,匀化件6为匀化网,通过匀化网对增塑剂进行搅拌匀化且能够避免增塑剂转速过快导致其沿着壳体1向上移动,有利于后续对增塑剂进行均匀加热,加热件7为加热管,加热管设置为平面螺旋结构,类似于蚊香,吹风件8为吹风叶片,连接件9为连接环,分散件10为分散板,通过分散板对增塑剂进行初步分散。

26.如图1、图2、图3、图5所示,作为本发明的一个优选的实施例,冷凝组件25包括:连通件12,连通件12固定安装在隔离件11上且与分离室27连通,其一端与冷凝件13连通,用于对气化后的水醇进行导向;支架18,固定安装在连通件12内且一端与压力检测件14固定连接。

27.冷凝组件25还包括:弹性件15,固定安装在压力检测件14上,其远离压力检测件14的一端固定安装有滑动安装在连通件12内的遮挡件16;挡圈17,固定安装在连通件12内,与遮挡件16配合使用。

28.本发明实施例在实际应用时,气化后的水和醇使分离室27内的压强增大,从而使分离室27内的空气推动遮挡件16移动,遮挡件16移动时压缩弹性件15,通过弹性件15对压力检测件14施加压力,气化后的水和醇离开进入连通件12后使分离室27内的压强减小,从而在弹性件15的作用下使遮挡件16回到原位置,当压力检测件14检测不到压力时即说明增塑剂中的水和醇分离完成,气化后的水和醇通过连通件12进入冷凝件13中,通过冷凝件13增加气化后的水和醇与为分离增塑剂的接触面积,从而加快气化后的水和醇冷凝,通过冷凝放出的热量对增塑剂进行预热,冷凝后的液体通过排水管排出。

29.在本发明的一个实例中,连通件12为连通管,连通管设置为山字形结构,冷凝件13为冷凝盒,冷凝盒设置有多组且与连通管连通,弹性件15为弹簧,当然也可以是其他具有弹性的部件,遮挡件16为遮挡板,通过弹簧对遮挡板施加压力。

30.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。