技术特征:

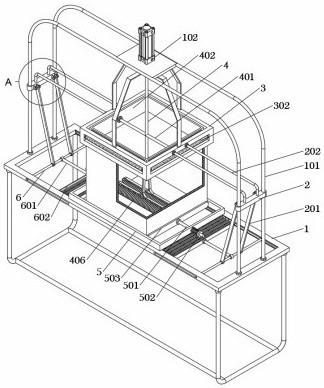

1.一种智能工件棱角打磨系统,其特征在于,包括第一机器人(1)、第二机器人(2)、中转工位(3)、翻转工位(4)、打磨工位(5)和检测工位(10);第一机器人(1)、第二机器人(2)、中转工位(3)、翻转工位(4)、打磨工位(5)和检测工位(10)相邻分布设置,所述第一机器人(1)上设置有视觉识别系统,所述第一机器人(1)的机械臂末端设置有吸盘,所述第一机器人(1)能通过视觉识别系统将未打磨工件从半成品小车吸取至中转工位(3),以及能从中转工位(3)再将打磨好的工件有序吸取至成品小车,所述第二机器人(2)的机械臂末端设置有机械手,所述机械手能将中转工位(3)上的未打磨工件或翻转工位(4)上打磨过的半成品工件抓取至打磨工位(5)进行间隔式旋转打磨,以及能将打磨好的半成品工件抓取至翻转工位(4)或将完成打磨的工件抓取至中转工位(3),所述翻转工位(4)上设置有夹取翻转机构(6),所述夹取翻转机构能将翻转工位(4)上的打磨好的半成品工件夹取后绕中心轴转动180

°

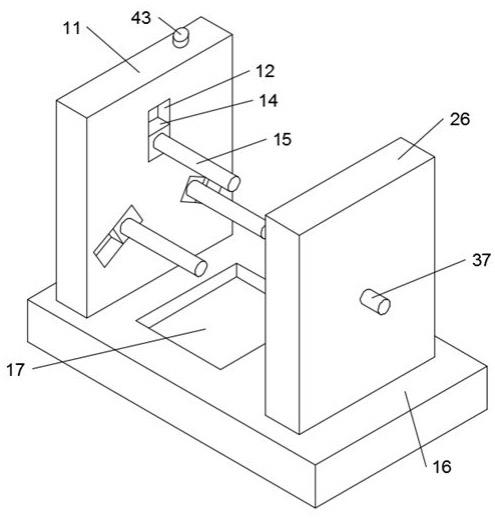

,所述打磨工位(5)上设置有打磨工装(7),所述打磨工装用于机械手夹取工件打磨时的定位及限位,所述检测工位(10)上设置有摄像组件,用于检测是否打磨到位。2.根据权利要求1所述的一种智能工件棱角打磨系统,其特征在于,所述中转工位(3)分为加工区、定位区和成品区,所述加工区用于放置第一机器人(1)吸取的未打磨工件,所述加工区上设置有推杆(8),所述加工区内的未打磨工件通过推杆推至定位区,通过定位区上设置的定位挡板进行定位,所述成品区用于存放完成打磨的工件。3.根据权利要求1所述的一种智能工件棱角打磨系统,其特征在于,所述翻转工位(4)的夹取翻转机构包括支撑台(61)、转轴(62)和抱持板(63),所述转轴(62)水平设置在支撑台(61)上,两块相对设置的所述抱持板(63)一端端部均固定设置在转轴(62)上,两块所述抱持板(63)配合将打磨好的半成品工件夹住,通过动力驱动的所述转轴(62)翻转至支撑台(61)的另一侧。4.根据权利要求1所述的一种智能工件棱角打磨系统,其特征在于,所述打磨工位(5)包括打磨工装(7)和砂轮(9),所述砂轮(7)通过动力驱动进行转动,所述打磨工装(7)横截面为直角状长条板,所述打磨工装(7)的直角处开设有长孔,所述打磨工装(7)的两端横向活动连接在砂轮(9)上方,所述打磨工装(7)能相对其连接处自转一定角度,且所述打磨工装(7)的敞口处在常态下竖直向上,且所述打磨工装(7)的长孔贴合砂轮(9)的外轮缘设置,便于工件伸出长孔外侧的部分被砂轮(9)打磨。5.根据权利要求1所述的一种智能工件棱角打磨系统,其特征在于,所述检测工位(10)的结构为:包括支撑架(101)、背景板(102)、旋转平台(103)和摄像头(104),所述背景板(102)、旋转平台(103)和摄像头(104)依次设置在支撑架(101)顶部,所述旋转平台(103)用于放置工件(105),所述摄像头(104)能以背景板(102)为背景对放置在旋转平台(103)上的工件(105)成像,所述旋转平台(103)下设转动驱动机构驱动旋转平台(103),所述转动驱动机构驱动旋转平台(103)每次转动90

°

,所述旋转平台(103)转动四次完成对工件(105)四个面的成像,所述摄像头(104)和旋转平台(103)之间的支撑架(101)上设置有光源架(106),所述光源架(106)用于摄像头(104)成像时对旋转平台(103)上的工件(105)进行补光,所述支撑架(101)上设置有移动架(107),所述移动架(107)和支撑架(101)之间设置有直线驱动机构,所述直线驱动机构驱动移动架(107)能相对支撑架(101)纵向往复自由移动,所述摄像头(104)和光源架(106)固定设置在移动架(107),且能随移动架(107)移动达到调整摄像头(104)与工件(105)视距之目的。

6.一种如权利要求1所述的智能工件棱角打磨工艺,其特征在于,按下述步骤实施:第一步:第一机器人(1)利用视觉识别系统对放置于半成品小车上的未打磨工件进行精确识别定位,然后第一机器人(1)的机械臂末端通过吸盘吸起半成品小车上的第一个未打磨工件,第一机器人(1)将第一个未打磨工件运送至中转工位(3)的加工区后返回原路径继续搬运第二个未打磨工件;第二步:中转工位(3)上安装的推杆将加工区内的第一个未打磨工件推送至加工区的某一确定位置,即定位区,便于定位夹取;第三步:第二机器人(2)抓取中转工位(3)定位区的第一个未打磨工件并放置于打磨工位(5)进行打磨;第二机器人(2)通过位姿变换完成对第二机器人(2)握持部外侧的第一个未打磨工件边部的打磨;与此同时第一机器人(1)将半成品小车上第二个未打磨工件运送至中转工位(3)的加工区(3)后返回原路径继续搬运第三个未打磨工件;同时重复第二步的动作;第四步:第二机器人(2)将第三步打磨完的第一个工件放置于翻转工位(4);然后第二机器人(2)回到中转工位(3)的定位区抓取第二个未打磨工件,并放置于打磨工位(5)进行打磨;第二机器人(2)通过位姿变换完成对第二机器人(2)握持部外侧的第二个未打磨工件边部的打磨;与此同时第一机器人(1)将半成品小车上第三个未打磨工件运送至中转工位(3)的加工区并重复第二步的动作,然后返回原路径继续搬运第四个未打磨工件;同时翻转工位(4)将第一个工件旋转180

°

;第五步:第二机器人(2)将第四步打磨完的第二个工件放置于翻转工位(4);然后第二机器人(2)将第四步中翻转至镜面位置的第一个工件抓取至打磨工位(5)进行打磨剩余第二机器人(2)握持部外侧的工件边部,同时翻转工位(4)将第二个工件上下翻转至镜面位置;第六步:第二机器人(2)将第五步中打磨完的第一个工件放置于中转工位(3)的成品区,然后第二机器人(2)回到中转工位(3)定位区抓取第三个未打磨工件,并放置于打磨工位(5)进行打磨;第二机器人(2)通过位姿变换完成对第二机器人(2)握持部外侧的第三个未打磨工件边部的打磨;与此同时第一机器人(1)将半成品小车上第四个未打磨工件运送至中转工位(3)的加工区并重复第二步的动作,然后第一机器人(1)将中转工位(3)成品区的第一个工件吸起后有序放置在成品小车内,然后返回原路径继续搬运第五个未打磨工件;第七步:第二机器人(2)将第六步中打磨完的第三个工件放置于翻转工位(4);然后第二机器人(2)将第五步中翻转至镜面位置的第二个工件抓取至打磨工位(5)进行打磨剩余第二机器人(2)握持部外侧的工件边部,同时翻转工位(4)将第三个工件上下翻转至镜面位置;第八步:重复上述第五步、第六步的动作,实现连续加工。7.根据权利要求6所述的一种智能工件棱角打磨工艺,其特征在于,在倒数第二个工件打磨完毕后,第二机器人(2)将倒数第二个工件放置于中转工位(3)的成品区,然后第二机器人(2)到达翻转工位(4)抓取最后一件工件打磨,同时第一机器人(1)从中转工位(3)成品区吸起已打磨好的倒数第二件工件,并将倒数第二件工件放置于成品小车;第二机器人(2)将最后一个工件打磨完毕后放置于中转工位(3)的成品区后,第二机器人(2)恢复初始位

置;第一轴机器人(1)从中转工位(3)成品区吸起已打磨好的最后一件工件,并将最后一件工件放置于成品小车后,第一轴机器人(1)恢复初始位置,整个工作流程结束。8.根据权利要求6所述的一种智能工件棱角打磨工艺,其特征在于,所述第六步中,第二机器人(2)将第五步中打磨完的第一个工件放置于检测工位(10)进行检测是否打磨到位,具体为,将第一个工件放置在所述检测工位(10)的旋转平台(103)上,控制摄像头(104)对第一个工件的第一个侧面进行拍照成像,检测第一个侧面的四个侧边是否打磨到位,然后控制旋转平台(103)转动90

°

,拍照检测第二个侧面的三个侧边是否打磨到位,继续控制旋转平台(103)转动90

°

,拍照检测第三个侧面的三个侧边是否打磨到位,再继续控制旋转平台(103)转动90

°

,拍照检测第四个侧面的二个侧边是否打磨到位,至此,第一工件的十二个侧边全部检测完毕,若检测途中通过拍照发现其中的任意一个侧边出现豁口或侧边呈现边缘不平规则则第一工件为残次品,通过然后第一机器人(1)抓取至废品小车内,反之,若检测合格,则由第一机器人(1)抓取至成品小车内。

技术总结

本发明公开一种智能工件棱角打磨系统及工艺,圆角尺寸统一,大大提高了产品的成品率,生产效率大为提高;第一机器人上设置有视觉识别系统,第一机器人能通过视觉识别系统将未打磨工件从半成品小车吸取至中转工位,以及能从中转工位再将打磨好的工件有序吸取至成品小车,第二机器人的机械手能将中转工位上的未打磨工件或翻转工位上打磨过的半成品工件抓取至打磨工位进行间隔式旋转打磨,以及能将打磨好的半成品工件抓取至翻转工位或将完成打磨的工件抓取至中转工位,翻转工位的夹取翻转机构能将翻转工位上的打磨好的半成品工件夹取后绕中心轴转动180

技术研发人员:尉小雪 王素钢 曾红璋 刘海健

受保护的技术使用者:山西万立科技有限公司

技术研发日:2021.08.13

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。