1.本发明一种智能工件棱角打磨系统及工艺,属于磁材加工技术领域。

背景技术:

2.目前钕铁硼永磁材料多为立方体工件,由于棱角锋利,故需要进行打磨处理,形成圆弧圆角的立方体工件方可合格,受工人技能熟练程度的影响,加工出来的圆角很难统一尺寸,而且废品率较高。

技术实现要素:

3.本发明克服了现有技术存在的不足,提供了一种智能工件棱角打磨系统及工艺,圆角尺寸统一,大大提高了产品的成品率,生产效率大为提高。

4.为了解决上述技术问题,本发明采用的技术方案为:一种智能工件棱角打磨系统,包括第一机器人、第二机器人、中转工位、翻转工位、打磨工位和检测工位;第一机器人、第二机器人、中转工位、翻转工位、打磨工位和检测工位相邻分布设置,所述第一机器人上设置有视觉识别系统,所述第一机器人的机械臂末端设置有吸盘,所述第一机器人能通过视觉识别系统将未打磨工件从半成品小车吸取至中转工位,以及能从中转工位再将打磨好的工件有序吸取至成品小车,所述第二机器人的机械臂末端设置有机械手,所述机械手能将中转工位上的未打磨工件或翻转工位上打磨过的半成品工件抓取至打磨工位进行间隔式旋转打磨,以及能将打磨好的半成品工件抓取至翻转工位或将完成打磨的工件抓取至中转工位,所述翻转工位上设置有夹取翻转机构,所述夹取翻转机构能将翻转工位上的打磨好的半成品工件夹取后绕中心轴转动180

°

,所述打磨工位上设置有打磨工装,所述打磨工装用于机械手夹取工件打磨时的定位及限位,所述检测工位上设置有摄像组件,用于检测是否打磨到位。

5.所述中转工位分为加工区、定位区和成品区,所述加工区用于放置第一机器人吸取的未打磨工件,所述加工区上设置有推杆,所述加工区内的未打磨工件通过推杆推至定位区,通过定位区上设置的定位挡板进行定位,所述成品区用于存放完成打磨的工件。

6.所述翻转工位的夹取翻转机构包括支撑台、转轴和抱持板,所述转轴水平设置在支撑台上,两块相对设置的所述抱持板一端端部均固定设置在转轴上,两块所述抱持板配合将打磨好的半成品工件夹住,通过动力驱动的所述转轴翻转至支撑台的另一侧。

7.所述打磨工位包括打磨工装和砂轮,所述砂轮通过动力驱动进行转动,所述打磨工装横截面为直角状长条板,所述打磨工装的直角处开设有长孔,所述打磨工装的两端横向活动连接在砂轮上方,所述打磨工装能相对其连接处自转一定角度,且所述打磨工装的敞口处在常态下竖直向上,且所述打磨工装的长孔贴合砂轮的外轮缘设置,便于工件伸出长孔外侧的部分被砂轮打磨。

8.所述检测工位的结构为:包括支撑架、背景板、旋转平台和摄像头,所述背景板、旋转平台和摄像头依次设置在支撑架顶部,所述旋转平台用于放置工件,所述摄像头能以背

景板为背景对放置在旋转平台上的工件成像,所述旋转平台下设转动驱动机构驱动旋转平台,所述转动驱动机构驱动旋转平台每次转动90

°

,所述旋转平台转动四次完成对工件四个面的成像,所述摄像头和旋转平台之间的支撑架上设置有光源架,所述光源架用于摄像头成像时对旋转平台上的工件进行补光,所述支撑架上设置有移动架,所述移动架和支撑架之间设置有直线驱动机构,所述直线驱动机构驱动移动架能相对支撑架纵向往复自由移动,所述摄像头和光源架固定设置在移动架,且能随移动架移动达到调整摄像头与工件视距之目的。

9.本发明一种智能工件棱角打磨工艺,按下述步骤实施:第一步:第一机器人利用视觉识别系统对放置于半成品小车上的未打磨工件进行精确识别定位,然后第一机器人的机械臂末端通过吸盘吸起半成品小车上的第一个未打磨工件,第一机器人将第一个未打磨工件运送至中转工位的加工区后返回原路径继续搬运第二个未打磨工件;第二步:中转工位上安装的推杆将加工区内的第一个未打磨工件推送至加工区的某一确定位置,即定位区,便于定位夹取;第三步:第二机器人抓取中转工位定位区的第一个未打磨工件并放置于打磨工位进行打磨;第二机器人通过位姿变换完成对第二机器人握持部外侧的第一个未打磨工件边部的打磨;与此同时第一机器人将半成品小车上第二个未打磨工件运送至中转工位的加工区后返回原路径继续搬运第三个未打磨工件;同时重复第二步的动作;第四步:第二机器人将第三步打磨完的第一个工件放置于翻转工位;然后第二机器人回到中转工位的定位区抓取第二个未打磨工件,并放置于打磨工位进行打磨;第二机器人通过位姿变换完成对第二机器人握持部外侧的第二个未打磨工件边部的打磨;与此同时第一机器人将半成品小车上第三个未打磨工件运送至中转工位的加工区并重复第二步的动作,然后返回原路径继续搬运第四个未打磨工件;同时翻转工位将第一个工件旋转180

°

;第五步:第二机器人将第四步打磨完的第二个工件放置于翻转工位;然后第二机器人将第四步中翻转至镜面位置的第一个工件抓取至打磨工位进行打磨剩余第二机器人握持部外侧的工件边部,同时翻转工位将第二个工件上下翻转至镜面位置;第六步:第二机器人将第五步中打磨完的第一个工件放置于中转工位的成品区,然后第二机器人回到中转工位定位区抓取第三个未打磨工件,并放置于打磨工位进行打磨;第二机器人通过位姿变换完成对第二机器人握持部外侧的第三个未打磨工件边部的打磨;与此同时第一机器人将半成品小车上第四个未打磨工件运送至中转工位的加工区并重复第二步的动作,然后第一机器人将中转工位成品区的第一个工件吸起后有序放置在成品小车内,然后返回原路径继续搬运第五个未打磨工件;第七步:第二机器人将第六步中打磨完的第三个工件放置于翻转工位;然后第二机器人将第五步中翻转至镜面位置的第二个工件抓取至打磨工位进行打磨剩余第二机器人握持部外侧的工件边部,同时翻转工位将第三个工件上下翻转至镜面位置;第八步:重复上述第五步、第六步的动作,实现连续加工。

10.特别地,在倒数第二个工件打磨完毕后,第二机器人将倒数第二个工件放置于中转工位的成品区,然后第二机器人到达翻转工位抓取最后一件工件打磨,同时第一机器人

从中转工位成品区吸起已打磨好的倒数第二件工件,并将倒数第二件工件放置于成品小车;第二机器人将最后一个工件打磨完毕后放置于中转工位的成品区后,第二机器人恢复初始位置;第一轴机器人从中转工位成品区吸起已打磨好的最后一件工件,并将最后一件工件放置于成品小车后,第一轴机器人恢复初始位置,整个工作流程结束。

11.特别地,所述第六步中,第二机器人将第五步中打磨完的第一个工件放置于检测工位进行检测是否打磨到位,具体为,将第一个工件放置在所述检测工位的旋转平台上,控制摄像头对第一个工件的第一个侧面进行拍照成像,检测第一个侧面的四个侧边是否打磨到位,然后控制旋转平台转动90

°

,拍照检测第二个侧面的三个侧边是否打磨到位,继续控制旋转平台转动90

°

,拍照检测第三个侧面的三个侧边是否打磨到位,再继续控制旋转平台转动90

°

,拍照检测第四个侧面的二个侧边是否打磨到位,至此,第一工件的十二个侧边全部检测完毕,若检测途中通过拍照发现其中的任意一个侧边出现豁口或侧边呈现边缘不平规则则第一工件为残次品,通过然后第一机器人抓取至废品小车内,反之,若检测合格,则由第一机器人抓取至成品小车内。

12.本发明与现有技术相比具有的有益效果是:本发明通过三轴机器人上搭载3d视觉识别系统对工件进行识别定位,从而实现对工件的有序、精准抓取;打磨工位安装打磨工装,新松机器人通过末端的位姿变换,进行圆角打磨,实现企业智能流水作业。

附图说明

13.下面结合附图对本发明做进一步的说明。

14.图1为本发明的结构示意图。

15.图2为本发明另一个视角的立体图。

16.图3为本发明的俯视图。

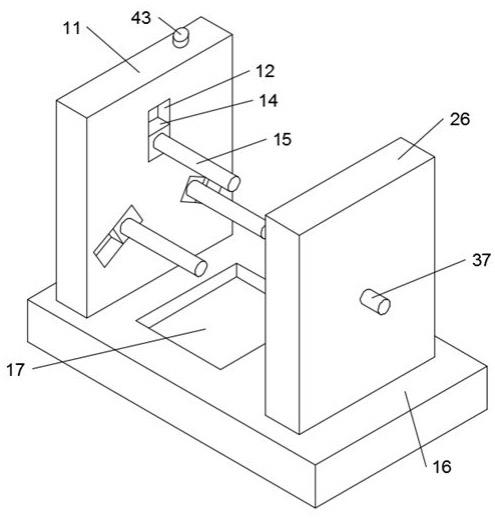

17.图4为图1中a的放大图。

18.图5为图3中b的放大图。

19.图6为本发明中打磨工位的使用状态图一。

20.图7为本发明中打磨工位的使用状态图二。

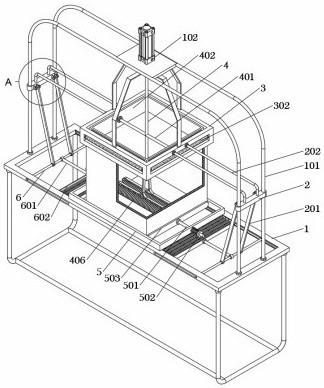

21.图8为本发明中检测工位的结构示意图。

22.图中:1为第一机器人、2为第二机器人、3为中转工位、4为翻转工位、5为打磨工位、6为夹取翻转机构、61为支撑台、62为转轴、63为抱持板、7为打磨工装、8为推杆、9为砂轮、10为检测工位、101为支撑架、102为背景板、103为旋转平台、104为摄像头、105为工件、106为光源架、107为移动架。

具体实施方式

23.本发明在展开论述之前,需要指明的是,本发明涉及的第一机器人1、第二机器人2以及视觉识别系统均为现有技术,本发明只是对其进行了应用,而且本发明涉及的各动力结构也为现有技术。

24.如图1~图8所示,本发明一种智能工件棱角打磨系统,一种智能工件棱角打磨系统,包括第一机器人1、第二机器人2、中转工位3、翻转工位4、打磨工位5和检测工位10;第一机器人1、第二机器人2、中转工位3、翻转工位4、打磨工位5和检测工位10相邻分布设置,所

述第一机器人1上设置有视觉识别系统,所述第一机器人1的机械臂末端设置有吸盘,所述第一机器人1能通过视觉识别系统将未打磨工件从半成品小车吸取至中转工位3,以及能从中转工位3再将打磨好的工件有序吸取至成品小车,所述第二机器人2的机械臂末端设置有机械手,所述机械手能将中转工位3上的未打磨工件或翻转工位4上打磨过的半成品工件抓取至打磨工位5进行间隔式旋转打磨,以及能将打磨好的半成品工件抓取至翻转工位4或将完成打磨的工件抓取至中转工位3,所述翻转工位4上设置有夹取翻转机构6,所述夹取翻转机构能将翻转工位4上的打磨好的半成品工件夹取后绕中心轴转动180

°

,所述打磨工位5上设置有打磨工装7,所述打磨工装用于机械手夹取工件打磨时的定位及限位,所述检测工位10上设置有摄像组件,用于检测是否打磨到位。

25.所述中转工位3分为加工区、定位区和成品区,所述加工区用于放置第一机器人1吸取的未打磨工件,所述加工区上设置有推杆8,所述加工区内的未打磨工件通过推杆推至定位区,通过定位区上设置的定位挡板进行定位,所述成品区用于存放完成打磨的工件。

26.所述翻转工位4的夹取翻转机构包括支撑台61、转轴62和抱持板63,所述转轴62水平设置在支撑台61上,两块相对设置的所述抱持板63一端端部均固定设置在转轴62上,两块所述抱持板63配合将打磨好的半成品工件夹住,通过动力驱动的所述转轴62翻转至支撑台61的另一侧。

27.所述打磨工位5包括打磨工装7和砂轮9,所述砂轮7通过动力驱动进行转动,所述打磨工装7横截面为直角状长条板,所述打磨工装7的直角处开设有长孔,所述打磨工装7的两端横向活动连接在砂轮9上方,所述打磨工装7能相对其连接处自转一定角度,且所述打磨工装7的敞口处在常态下竖直向上,且所述打磨工装7的长孔贴合砂轮9的外轮缘设置,便于工件伸出长孔外侧的部分被砂轮9打磨。

28.所述检测工位10的结构为:包括支撑架101、背景板102、旋转平台103和摄像头104,所述背景板102、旋转平台103和摄像头104依次设置在支撑架101顶部,所述旋转平台103用于放置工件105,所述摄像头104能以背景板102为背景对放置在旋转平台103上的工件105成像,所述旋转平台103下设转动驱动机构驱动旋转平台103,所述转动驱动机构驱动旋转平台103每次转动90

°

,所述旋转平台103转动四次完成对工件105四个面的成像,所述摄像头104和旋转平台103之间的支撑架101上设置有光源架106,所述光源架106用于摄像头104成像时对旋转平台103上的工件105进行补光,所述支撑架101上设置有移动架107,所述移动架107和支撑架101之间设置有直线驱动机构,所述直线驱动机构驱动移动架107能相对支撑架101纵向往复自由移动,所述摄像头104和光源架106固定设置在移动架107,且能随移动架107移动达到调整摄像头104与工件105视距之目的。

29.所述直线驱动机构为步进电机驱动的滚珠丝杠结构。

30.本发明一种智能工件棱角打磨工艺,按下述步骤实施:第一步:第一机器人1利用视觉识别系统对放置于半成品小车上的未打磨工件进行精确识别定位,然后第一机器人1的机械臂末端通过吸盘吸起半成品小车上的第一个未打磨工件,第一机器人1将第一个未打磨工件运送至中转工位3的加工区后返回原路径继续搬运第二个未打磨工件;第二步:中转工位3上安装的推杆将加工区内的第一个未打磨工件推送至加工区的某一确定位置,即定位区,便于定位夹取;

第三步:第二机器人2抓取中转工位3定位区的第一个未打磨工件并放置于打磨工位5进行打磨;第二机器人2通过位姿变换完成对第二机器人2握持部外侧的第一个未打磨工件边部的打磨;与此同时第一机器人1将半成品小车上第二个未打磨工件运送至中转工位3的加工区3后返回原路径继续搬运第三个未打磨工件;同时重复第二步的动作;第四步:第二机器人2将第三步打磨完的第一个工件放置于翻转工位4;然后第二机器人2回到中转工位3的定位区抓取第二个未打磨工件,并放置于打磨工位5进行打磨;第二机器人2通过位姿变换完成对第二机器人2握持部外侧的第二个未打磨工件边部的打磨;与此同时第一机器人1将半成品小车上第三个未打磨工件运送至中转工位3的加工区并重复第二步的动作,然后返回原路径继续搬运第四个未打磨工件;同时翻转工位4将第一个工件旋转180

°

;第五步:第二机器人2将第四步打磨完的第二个工件放置于翻转工位4;然后第二机器人2将第四步中翻转至镜面位置的第一个工件抓取至打磨工位5进行打磨剩余第二机器人2握持部外侧的工件边部,同时翻转工位4将第二个工件上下翻转至镜面位置;第六步:第二机器人2将第五步中打磨完的第一个工件放置于中转工位3的成品区,然后第二机器人2回到中转工位3定位区抓取第三个未打磨工件,并放置于打磨工位5进行打磨;第二机器人2通过位姿变换完成对第二机器人2握持部外侧的第三个未打磨工件边部的打磨;与此同时第一机器人1将半成品小车上第四个未打磨工件运送至中转工位3的加工区并重复第二步的动作,然后第一机器人1将中转工位3成品区的第一个工件吸起后有序放置在成品小车内,然后返回原路径继续搬运第五个未打磨工件;第七步:第二机器人2将第六步中打磨完的第三个工件放置于翻转工位4;然后第二机器人2将第五步中翻转至镜面位置的第二个工件抓取至打磨工位5进行打磨剩余第二机器人2握持部外侧的工件边部,同时翻转工位4将第三个工件上下翻转至镜面位置;第八步:重复上述第五步、第六步的动作,实现连续加工。

31.优选地,在倒数第二个工件打磨完毕后,第二机器人2将倒数第二个工件放置于中转工位3的成品区,然后第二机器人2到达翻转工位4抓取最后一件工件打磨,同时第一机器人1从中转工位3成品区吸起已打磨好的倒数第二件工件,并将倒数第二件工件放置于成品小车;第二机器人2将最后一个工件打磨完毕后放置于中转工位3的成品区后,第二机器人2恢复初始位置;第一轴机器人1从中转工位3成品区吸起已打磨好的最后一件工件,并将最后一件工件放置于成品小车后,第一轴机器人1恢复初始位置,整个工作流程结束。

32.优选地,所述第六步中,第二机器人2将第五步中打磨完的第一个工件放置于检测工位10进行检测是否打磨到位,具体为,将第一个工件放置在所述检测工位10的旋转平台103上,控制摄像头104对第一个工件的第一个侧面进行拍照成像,检测第一个侧面的四个侧边是否打磨到位,然后控制旋转平台103转动90

°

,拍照检测第二个侧面的三个侧边是否打磨到位,继续控制旋转平台103转动90

°

,拍照检测第三个侧面的三个侧边是否打磨到位,再继续控制旋转平台103转动90

°

,拍照检测第四个侧面的二个侧边是否打磨到位,至此,第一工件的十二个侧边全部检测完毕,若检测途中通过拍照发现其中的任意一个侧边出现豁口或侧边呈现边缘不平规则则第一工件为残次品,通过然后第一机器人1抓取至废品小车内,反之,若检测合格,则由第一机器人1抓取至成品小车内。

33.特别地,通过建立侧边数据库,将拍到的照片与数据库进行自动比对,大大提高了

人工检测的效率。

34.下面结合具体实施例,对发明进行进一步的阐述,本实施例按下述步骤实施:1、视觉识别系统对小车上的工件进行包括数量、平面坐标、高度值在内的精准识别;2、三轴机器人机械臂末端通过吸盘吸起第一个工件,运送至中转工位位置1;3、中转工位安装推杆将工件推送至某一确定位置;4、新松机器人抓取工件放置打磨工位进行打磨;与此同时三轴机器人返回原路径继续搬运第二个工件至中转工位位置1;5、新松机器人通过位姿变换将完成6条边的打磨;7、新松机器人将工件放置翻转工位位置1;8、新松机器人回到中转台抓取第二个工件,同时翻转工位将第一个工件上下翻转至位置2;三轴机器人返回原路径搬运第三个工件至中转工位位置1;9、新松机器人打磨第二个工件的六条边;10、新松机器人将第二个工件放置翻转台位置1;11、新松机器人抓取第一个工件打磨另外六条边;12、第一个工件打磨完成,放置中转工位位置2,然后抓取第三个工件进行打磨;13、三轴机器人从中转工位位置2吸起已打磨好的工件,通过视觉识别定位小车位置,整齐的将工件放置小车内;14、三轴机器人搬运第四个工件;依次类推。

35.在倒数第二个工件打磨完毕后,新松机器人将工件放置中转台位置2,到达翻转台位置2抓取工件打磨,同时三轴机器人从中转工位位置2吸起已打磨好的工件将工件放置于小车;新松机器人将最后一个工件打磨完毕后放置中转台位置2,恢复初始位置。三轴机器人将工件放置于小车,恢复初始位置,整个工作流程结束。

36.上面结合附图对本发明的实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。