1.本发明涉及机械加工技术领域,尤其涉及一种机械加工用管道打磨装置。

背景技术:

2.机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程。表面处理是在基体材料表面上人工形成一层与基体的机械、物理和化学性能不同的表层的工艺方法。表面处理的目的是满足产品的耐蚀性、耐磨性、装饰或其他特种功能要求。对于金属铸件,我们比较常用的表面处理方法是,机械打磨,化学处理,表面热处理,喷涂表面,表面处理就是对工件表面进行清洁、清扫、去毛刺、去油污、去氧化皮等。

3.其中,目前对大尺寸管道内壁打磨的设备还存在以下问题:

4.(一)打磨时,将管道的中心轴与打磨机构的中心轴进行同轴设置的难度较大,需要工作人员的技术水平较高,导致人工成本较高;

5.(二)目前对大尺寸管道内壁打磨设备的打磨机构一般都是固定的,难以对不同内径以及长度管道的内壁进行打磨,导致其适用性不好;

6.(三)目前对大尺寸管道内壁打磨设备的打磨机构一般都是固定的,难以自动微调其打磨内径的范围,一旦遇到管道内壁出现凸起的情况,打磨机构的打磨头将会损坏,导致其实用性不好;

7.(四)目前对大尺寸管道内壁打磨的设备在打磨管道的过程中会产生粉尘,需要另外配套除尘设备进行除尘,会提高打磨成本,即使配套了除尘设备,除尘效果依然不理想。

8.为此,提出一种机械加工用管道打磨装置。

技术实现要素:

9.基于此,有必要针对上述技术问题,提供一种机械加工用管道打磨装置。

10.一种机械加工用管道打磨装置,包括底板和控制单元,所述底板上还依次设置有:打磨机构、第一驱动机构、第二驱动机构和夹紧机构;

11.打磨机构用于对管道的内壁进行打磨抛光;

12.第一驱动机构用于驱动打磨机构动作;

13.第二驱动机构用于驱动打磨机构和第一驱动机构沿所述管道的轴线方向做直线往复运动;

14.夹紧机构用于夹紧固定所述管道;

15.控制单元用于控制打磨机构、第一驱动机构、第二驱动机构和夹紧机构动作。

16.在其中一个实施例中,所述打磨机构包括:立座、外套管、锁紧螺母、内插杆、圆柱形配装块以及至少三组自适应打磨头;

17.所述立座竖直设置;

18.所述外套管水平设置,所述外套管的一端转动安装在所述立座的上部,且所述外套管的另一端螺接有锁紧螺母;

19.所述内插杆的一端活动地穿设在所述外套管的内部,且所述内插杆通过所述锁紧螺母与所述外套管相锁紧;

20.所述圆柱形配装块固定安装在所述内插杆的外伸端端部;

21.至少三组所述自适应打磨头均固定安装在所述圆柱形配装块的侧面上,且至少三组所述自适应打磨头围绕所述圆柱形配装块呈环向等角度分布。

22.在其中一个实施例中,所述外套管的一端外部具有螺纹部,所述螺纹部上开设有缺口,锁紧螺母螺接在螺纹部上,所述内插杆的一端穿过所述锁紧螺母和螺纹部后伸入到所述外套管的内部。

23.在其中一个实施例中,所述立座的顶部还固定安装有立板,所述立板上开设有竖直设置的长条形安装槽,所述长条形安装槽的内部安装有螺杆,所述螺杆的一端螺接有蝶形手柄,且所述螺杆的另一端固定安装有安装板,所述安装板背向立板的一侧面上固定安装有第一接近传感器,所述第一接近传感器的信号输出端与控制单元相连接。

24.在其中一个实施例中,每组所述自适应打磨头包括:圆柱形壳体、弹簧、导向块、连接杆、套筒和圆柱形打磨盘;

25.圆柱形壳体固定安装在圆柱形配装块的侧面上,所述圆柱形壳体的内部具有空腔;

26.所述弹簧和导向块均设置在所述空腔内,所述弹簧的一端与所述空腔的底部相连接,所述弹簧的另一端与所述导向块相连接,其中,所述弹簧处于压缩状态;

27.所述连接杆活动安装在圆柱形壳体上远离所述圆柱形配装块的一端,且连接杆的一端与所述导向块背向弹簧的一侧固定连接;

28.所述套筒通过锁紧螺栓固定套装在连接杆的另一端外部;

29.所述圆柱形打磨盘固定安装在套筒背向所述圆柱形壳体的一端端部。

30.在其中一个实施例中,所述第一驱动机构包括第一电机、主动皮带轮和从动皮带轮;

31.所述主动皮带轮固定安装在第一电机的转动轴端部,所述从动皮带轮固定安装在所述外套管上靠近所述立座的一端,所述从动皮带轮通过皮带与主动皮带轮相连接。

32.在其中一个实施例中,所述第二驱动机构包括:两个固定座、两个滑杆、丝杆、移动座和第二电机;

33.两个所述固定座平行地固定安装在底板的上部;

34.所述丝杆通过轴承转动安装在两个固定座上,两个滑杆对称分布在丝杆的两侧,且两个滑杆的两端分别与两个固定座对应连接;

35.所述移动座套设在丝杆和两个滑杆上,所述移动座与丝杆螺纹连接,且所述移动座与两个滑杆滑动连接;

36.所述第二电机固定安装在底板的上部,且第二电机的转动轴与丝杆的一端固定连接,所述立座和第一电机固定安装在移动座的上部;

37.其中,两个固定座上均嵌装有第二接近传感器,所述第二接近传感器的信号输出端与控制单元相连接。

38.在其中一个实施例中,夹紧机构设置有两组,两组所述夹紧机构间隔地套设在管道上,每组夹紧机构均包括:环形固定圈和至少三个电动推杆;

39.所述环形固定圈通过立柱固定安装在底板的上部,且环形固定圈分别与外套管、内插杆和圆柱形配装块同轴设置;

40.电动推杆嵌装在环形固定圈上,且电动推杆呈环向等角度布置;

41.其中,所述电动推杆的活塞杆端部均通过压力传感器固定安装有弧形压板,所述弧形压板位于所述环形固定圈的内部,且所述弧形压板的两端均固定安装有圆柱形压块,所述圆柱形压块压紧在所述管道的外表面上。

42.在其中一个实施例中,所述控制单元包括:控制盒、后盖板、触控显示屏、状态指示灯、喇叭、电源开关以及控制器;

43.所述控制盒通过立杆固定安装在底板的上部,所述后盖板通过螺钉安装在控制盒的后部;

44.所述触控显示屏、状态指示灯、喇叭、电源开关均固定安装在控制盒的外部;

45.所述控制器固定安装在控制盒的内部,控制器分别与触控显示屏、状态指示灯、喇叭、电源开关相连接,所述控制器还与第一驱动机构、第二驱动机构和夹紧机构相连接。

46.在其中一个实施例中,还包括粉尘收集机构,粉尘收集机构包括集尘布袋和扇叶;

47.所述集尘布袋的袋口处缝制有松紧带,所述集尘布袋远离立座的一端外部;

48.所述扇叶固定套装在打磨机构上,且扇叶的吹风风向朝向集尘布袋。

49.上述机械加工用管道打磨装置,具有以下优点:

50.1)、打磨机构的长度以及打磨半径的范围均可以进行调整,可以对不同长度以及不同半径管道的内壁进行打磨抛光,可有效提高打磨效率;

51.2)、自适应打磨头能够自动微调其打磨内径的范围,即使遇到管道内壁出现凸起的情况,其可以自动收缩微调以避免与凸起位置发生剧烈碰撞,从而避免自适应打磨头被损坏,从而提高装置的适用性;

52.3)、夹紧机构可以利用多个电动推杆同时动作,以保证管道可以在环形固定圈中心的位置,从而使得待打磨的管道与打磨机构的中心轴进行同轴设置的难度降低,无需技术水平高的工作人员,从而有效降低了人工成本;

53.4)、利用粉尘收集机构取代配套的除尘设备,有效降低打磨成本,且除尘效果较为理想。

附图说明

54.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

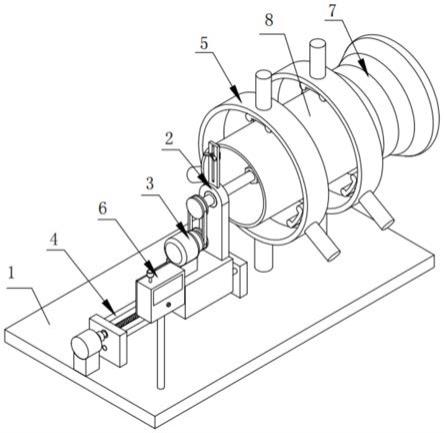

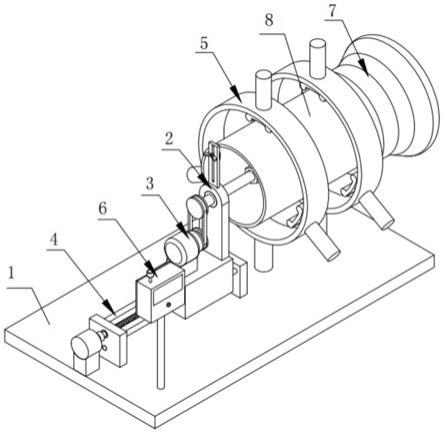

55.图1是本发明的机械加工用管道打磨装置的结构示意图;

56.图2是本发明的机械加工用管道打磨装置的另一角度的结构示意图;

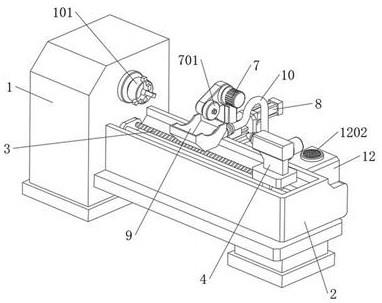

57.图3是本发明的机械加工用管道打磨装置的局部结构图;

58.图4是图3在a处的局部放大图;

59.图5是本发明的机械加工用管道打磨装置的另一视角局部结构示意图;

60.图6是图5在b处的局部放大图;

61.图7是本发明的打磨机构的局部爆炸结构图;

62.图8是本发明的打磨机构的局部剖视图;

63.图9是本发明的夹紧机构的结构示意图;

64.图10是本发明的控制单元的结构示意图;

65.图11是本发明的控制单元的爆炸结构示意图。

具体实施方式

66.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

67.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

68.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

69.参阅图1

‑

11所示,本发明一实施例提供一种机械加工用管道打磨装置,包括底板1和控制单元6,所述底板1上还依次设置有:打磨机构2、第一驱动机构3、第二驱动机构4和夹紧机构5;

70.打磨机构2用于对管道8的内壁进行打磨抛光;

71.第一驱动机构3用于驱动打磨机构2动作;

72.第二驱动机构4用于驱动打磨机构2和第一驱动机构3沿所述管道8的轴线方向做直线往复运动;

73.夹紧机构5用于夹紧固定所述管道8;

74.控制单元6用于控制打磨机构2、第一驱动机构3、第二驱动机构4和夹紧机构5动作。

75.本实施例中,通过打磨机构2、第一驱动机构3、第二驱动机构4、夹紧机构5以及控制单元6的相互配合下,可自动对管道8内壁进行打磨抛光,其打磨效率高,打磨效果好。

76.在本发明一实施例中,所述打磨机构2包括:立座201、外套管202、锁紧螺母203、内插杆204、圆柱形配装块205以及至少三组自适应打磨头206;

77.所述立座201竖直设置;

78.所述外套管202水平设置,所述外套管202的一端转动安装在所述立座201的上部,且所述外套管202的另一端螺接有锁紧螺母203;

79.所述内插杆204的一端活动地穿设在所述外套管202的内部,且所述内插杆204通过所述锁紧螺母203与所述外套管202相锁紧;

80.所述圆柱形配装块205固定安装在所述内插杆204的外伸端端部;

81.至少三组所述自适应打磨头206均固定安装在所述圆柱形配装块205的侧面上,且至少三组所述自适应打磨头206围绕所述圆柱形配装块205呈环向等角度分布。

82.本实施例中,使用时,通过扳手拧松锁紧螺母203,即可调整内插杆204在外套管202内部的位置,从而调整该打磨机构2的长度,如此,可以对不同长度管道8的内壁进行打磨。同时,在自适应打磨头206的作用下,使得该打磨机构2运行比较稳定,可有效提高打磨效率,自适应打磨头206还能够自动微调其打磨内径的范围,即使遇到管道8内壁出现凸起的情况,该自适应打磨头206可以自动收缩微调,以避免与凸起位置发生剧烈碰撞,从而避免自适应打磨头206被损坏,进而提高装置的适用性。

83.在本发明一实施例中,所述外套管202的一端外部具有螺纹部207,所述螺纹部207上开设有缺口,锁紧螺母203螺接在螺纹部207上,所述内插杆204的一端穿过所述锁紧螺母203和螺纹部207后伸入到所述外套管202的内部。如此,通过反向旋转锁紧螺母203,可以松开所述螺纹部207上的缺口,使内插杆204相对于所述外套管202进行自由滑动;通过正向旋转锁紧螺母203,可以锁紧所述螺纹部207上的缺口,使内插杆204相对于所述外套管202进行固定锁紧。

84.在本发明一实施例中,所述立座201的顶部还固定安装有立板208,所述立板208上开设有竖直设置的长条形安装槽213,所述长条形安装槽213的内部安装有螺杆209,所述螺杆209的一端螺接有蝶形手柄210,且所述螺杆209的另一端固定安装有安装板211,所述安装板211背向立板208的一侧面上固定安装有第一接近传感器212,所述第一接近传感器212的信号输出端与控制单元6相连接。

85.本实施例中,可以利用第一接近传感器212检测管道8是否靠近立座201,当管道8靠近立座201时,第一接近传感器212产生感应信号并上传给控制器603,控制器603控制第二电机405停止工作,然后,控制第二电机405反转再对管道8的内壁打磨一次,正好打磨机构2回位,然后,控制器603控制第一电机301停止工作,并控制电动推杆502驱动弧形压板504将管道8松开,即可方便将打磨好的管道8取下,从而完成打磨工作。

86.在本发明一实施例中,每组所述自适应打磨头206包括:圆柱形壳体2061、弹簧2067、导向块2066、连接杆2062、套筒2063和圆柱形打磨盘2064;

87.圆柱形壳体2061固定安装在圆柱形配装块205的侧面上,所述圆柱形壳体2061的内部具有空腔;

88.所述弹簧2067和导向块2066均设置在所述空腔内,所述弹簧2067的一端与所述空腔的底部相连接,所述弹簧2067的另一端与所述导向块2066相连接,其中,所述弹簧2067处于压缩状态;

89.所述连接杆2062活动安装在圆柱形壳体2061上远离所述圆柱形配装块205的一端,且连接杆2062的一端与所述导向块2066背向弹簧2067的一侧固定连接;

90.所述套筒2063通过锁紧螺栓2065固定套装在连接杆2062的另一端外部;

91.所述圆柱形打磨盘2064固定安装在套筒2063背向所述圆柱形壳体2061的一端端部。

92.本实施例中,在弹簧2067的弹力作用下,导向块2066、连接杆2062可以沿套筒2063的轴向进行滑动,从而使得圆柱形打磨盘2064实现自动微调收缩的功能。另外,圆柱形打磨盘2064不易损坏,可有效延长其使用寿命。

93.在本发明一实施例中,所述第一驱动机构3包括第一电机301、主动皮带轮302和从动皮带轮303;

94.所述主动皮带轮302固定安装在第一电机301的转动轴端部,所述从动皮带轮303固定安装在所述外套管202上靠近所述立座201的一端,所述从动皮带轮303通过皮带304与主动皮带轮302相连接。

95.本实施例中,可以利用第一电机301驱动主动皮带轮302转动,主动皮带轮302通过皮带304带动从动皮带轮303转动,从动皮带轮303带动外套管202转动,从而实现外套管202带动自适应打磨头206高速旋转的目的,以对管道8内壁进行打磨。

96.在本发明一实施例中,所述第二驱动机构4包括:两个固定座401、两个滑杆402、丝杆403、移动座404和第二电机405;

97.两个所述固定座401平行地固定安装在底板1的上部;

98.所述丝杆403通过轴承转动安装在两个固定座401上,两个滑杆402对称分布在丝杆403的两侧,且两个滑杆402的两端分别与两个固定座401对应连接;

99.所述移动座404套设在丝杆403和两个滑杆402上,所述移动座404与丝杆403螺纹连接,且所述移动座404与两个滑杆402滑动连接;

100.所述第二电机405固定安装在底板1的上部,且第二电机405的转动轴与丝杆403的一端固定连接,所述立座201和第一电机301固定安装在移动座404的上部;

101.本实施例中,可以利用第二电机405驱动丝杆403转动,丝杆403驱动移动座404沿着两个滑杆402作直线运动,移动座404用于带动打磨机构2以及第一驱动机构3做直线运动,以便于打磨机构2实现对管道8内壁打磨的目的。

102.可选地,两个固定座401上均嵌装有第二接近传感器406,所述第二接近传感器406的信号输出端与控制单元6相连接。如此,可以利用两个第二接近传感器406对移动座404的位置进行检测,当移动座404靠近其中一个第二接近传感器406时,第二接近传感器406产生感应信号并上传给控制器603,控制器603控制第二电机405反转,可避免发生移动座404与两个固定座401发生碰撞的不良现象,从而使得该装置在运行时稳定性较好,同时也能够实现该装置对管道8进行打磨抛光的自动化操作。

103.在本发明一实施例中,夹紧机构5设置有两组,两组所述夹紧机构5间隔地套设在管道8上,每组夹紧机构5均包括:环形固定圈501和至少三个电动推杆502;

104.所述环形固定圈501通过立柱506固定安装在底板1的上部,且环形固定圈501分别与外套管202、内插杆204和圆柱形配装块205同轴设置;

105.电动推杆502嵌装在环形固定圈501上,且电动推杆502呈环向等角度布置;

106.其中,所述电动推杆502的活塞杆端部均通过压力传感器505固定安装有弧形压板504,所述弧形压板504位于所述环形固定圈501的内部,且所述弧形压板504的两端均固定安装有圆柱形压块503,所述圆柱形压块503压紧在所述管道8的外表面上。

107.本实施例中,在使用时,将管道8放置在弧形压板504之间,然后,利用多个电动推杆502同时动作,以保证管道8可以在环形固定圈501中心的位置,从而使待打磨的管道8与打磨机构2的中心轴同轴。另外,在每个弧形压板504的两端均固定安装有圆柱形压块503,使得每个弧形压板504都不会因为弧度问题而和不同外径的管道8的外侧面匹配不上,也就是说,在圆柱形压块503的作用下,使得每个弧形压板504都可以将不同外径的管道8压紧,

从而使得该夹紧机构5的实用性更好。

108.在本发明一实施例中,所述控制单元6包括:控制盒601、后盖板602、触控显示屏604、状态指示灯607、喇叭606、电源开关605以及控制器603;

109.所述控制盒601通过立杆608固定安装在底板1的上部,所述后盖板602通过螺钉安装在控制盒601的后部;

110.所述触控显示屏604、状态指示灯607、喇叭606、电源开关605均固定安装在控制盒601的外部;

111.所述控制器603固定安装在控制盒601的内部,控制器603分别与触控显示屏604、状态指示灯607、喇叭606、电源开关605相连接,所述控制器603还与第一驱动机构3、第二驱动机构4和夹紧机构5相连接。需要说明的是,控制器603可为plc控制器,压力传感器505可为测力传感器。

112.本实施例中,触控显示屏604用于提供人机交互界面,状态指示灯607用于显示该装置的工作状态,比如:状态指示灯607亮红灯说明该装置运行异常,状态指示灯607亮绿灯说明该装置运行正常,喇叭606用于在该装置运行异常时和打磨完毕时发出报警声提醒工作进行处理,电源开关605用于该装置开关机,控制器603用于接收压力传感器505上传的信号,以及用于控制状态指示灯607、喇叭606、电动推杆502、第二电机405以及第一电机301工作。

113.此外,利用控制器603和压力传感器505相配合可实现夹紧机构5自动对管道8夹紧固定的目的,可以进一步降低将管道8的中心轴与打磨机构2的中心轴进行同轴设置的难度。

114.在本发明一实施例中,还包括粉尘收集机构7,粉尘收集机构7包括集尘布袋701和扇叶702;

115.所述集尘布袋701的袋口处缝制有松紧带,所述集尘布袋701的袋口套设在管道8远离立座201的一端外部;

116.所述扇叶702固定套装在打磨机构2上,且扇叶702的吹风风向朝向集尘布袋701。

117.本实施例中,第一电机301驱动打磨机构2工作的同时,还能驱动扇叶702高速旋转产生吹风,将打磨机构2工作时打磨产生的粉尘吹向集尘布袋701的的内部,如此,可利用该粉尘收集机构7取代配套的除尘设备,有效降低打磨成本,且除尘效果较为理想。

118.综上所述,本发明的优点在于:

119.1)、打磨机构2的长度以及打磨半径的范围均可以进行调整,可以对不同长度以及不同半径管道8的内壁进行打磨抛光,可有效提高打磨效率;

120.2)、自适应打磨头206能够自动微调其打磨内径的范围,即使遇到管道8内壁出现凸起的情况,其可以自动收缩微调以避免与凸起位置发生剧烈碰撞,从而避免自适应打磨头被损坏,从而提高装置的适用性;

121.3)、夹紧机构5可以利用多个电动推杆502同时动作,以保证管道8可以在环形固定圈中心的位置,从而使得待打磨的管道8与打磨机构2的中心轴进行同轴设置的难度降低,无需技术水平高的工作人员,从而有效降低了人工成本;

122.4)、利用粉尘收集机构7取代配套的除尘设备,有效降低打磨成本,且除尘效果较为理想。

123.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

124.以上所述实施例仅表达了本技术的几种实施方式,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。