1.本发明属于高炉状态监测技术领域,具体涉及一种利用炉料下降速度判断死料柱状态方法。

背景技术:

2.死料柱是指高炉操作过程中形成的炉缸中堆积的一个更新缓慢,对高炉状态有重要影响的区域。该区域位于高炉中心区域,周围是高温的回旋区,温度高达2000℃以上,热风进入风口后和风口前的焦炭反应,生成包括co、co2、h2、n2的高温煤气,煤气上升,回旋区上部的焦炭可以不断由o2消耗,但高炉中心的焦炭只能靠回旋区的旋转、摩擦逐步消耗,对于中心加焦的高炉,死料柱顶部可以一直延伸到高炉上部料面位置,死料柱的变化状态可以通过炉顶料面中心无矿区的宽度、炉料下降速度、鼓风动能等信息反映出来。

3.目前死料柱调整一般借助于一些监测信息间接评估。文献1“马洪修,张建良,焦克新,常治宇,王一杰,郑朋超,高炉炉缸侵蚀特征及侵蚀原因探析,钢铁,2018年9月,vol.53,no.9,p14

‑

19”,基于京唐1号高炉和通才3号高炉的现场数据,通过建立模型计算了炉缸侧壁炭砖残余厚度和死料柱漂浮高度,结果表明,死料柱物理状态和漂浮状态随生产参数和高炉状态的变化而变化,应根据实际生产情况,保证焦炭质量和粒度;焦炭反应后强度越高,落入炉缸中的焦炭强度相应地会越大,死料柱孔隙率越大,铁水环流越轻。当炉底温度持续降低,应从上下部调剂等多方面及时对高炉采取补救措施,提高炉缸活跃性;改变死料柱根部位置,使死料柱根部远离侵蚀位置,减少象脚区域炭砖的侵蚀,保证高炉长寿。该文献没有给出在线评估炉缸死料柱焦炭消耗状态评估的手段及措施。

4.文献2“徐万仁,张永忠,高炉炉缸活性状态的表征及改善途径,炼铁,2010年6月,vol.29,no.3,p23

‑

26.”中用死料柱压差度h和死料柱炉渣温度强度q建立了表征炉缸透液性及炉缸活性的指数l,l可以通过风口取样数据计算出来,风口取样只能在高炉停炉时进行,该指数使用过程中存在很大的局限性。

5.文献3“唐顺兵,太钢4350m3高炉稳定炉芯温度的生产实践,钢铁,2011年4月,vol.46,no.4,p19

‑

24.”中通过太钢4350m3高炉在3年多的生产过程中多次炉芯温度的高低起伏变化,总结出炉芯死料柱温度对炉缸的工作状态、炉缸的侧壁温度和高炉接受强化冶炼的能力等有着一定的影响,建议从焦炭质量、煤气流、炉芯死料柱温度、高炉产能和渣铁成分等几个方面来实现对炉芯死料柱温度的有效控制。

6.文献4“丁彬斌,马钢a#高炉炉况失常原因分析,安徽冶金科技职业学院学报,2017年4月,vol.27,no.2,p22

‑

24”中通过炉芯死料柱温度趋势分析判断死料柱增大是a炉炉况失常的症结所在,然后对症分析查找到炉况失常的主要原因。该文献通过炉芯死料柱温度判断死料柱状态,只关注了温度信息,并不能反映死料柱结构、消耗、更新等信息。

7.文献5“李春亮,梁晨,马钢4000m3高炉活跃炉缸的措,炼铁,2017年12月,vol.36,no.6,p51

‑

54.”中分析了影响炉缸工况的主要因素,认为活跃炉缸需持续改善焦炭的质量,提高死料柱区域焦炭的粒度和含碳量,渣中(al2o3)含量升高会增加渣铁通过焦炭缝隙渗

透的难度,不利于活跃炉缸,通过调整上部料制、保证炉温充沛、控制合适鼓风动能、优化炉前操作等措施,高炉指标大幅改善。该文献提出了一种统计意义上的措施,对高炉当前的状态缺乏评估手段。

8.如文献1

‑

5中所示,该5篇文献准确识别出了死料柱的几个影响因素,如回旋区煤气流、焦炭质量、炉温控制、渣铁排放等,文献1没有给出在线评估炉缸死料柱焦炭消耗状态评估的手段及措施。文献2提出了死料柱状态指数l,该指数使用过程中存在很大的局限性,只能在高炉停炉时通过风口取样进行计算。文献3、文献5建议从焦炭质量、煤气流、炉芯死料柱温度、高炉产能和渣铁成分等几个方面来实现对炉芯死料柱温度的有效控制,通过调整上部料制、保证炉温充沛、控制合适鼓风动能、优化炉前操作等措施,改善炉缸死料柱状态,这都是一种统计意义上的措施,对高炉当前的状态缺乏评估手段。文献4通过炉芯死料柱温度判断死料柱状态,只关注了温度信息,并不能反映死料柱结构、消耗、更新等信息。

技术实现要素:

9.本发明的目的就是为了解决上述背景技术存在的不足,提供一种利用炉料下降速度判断死料柱状态方法,利用扫描雷达测量数据估算下料速度,实现对高炉死料柱消耗状态评估。

10.本发明采用的技术方案是:一种利用炉料下降速度判断死料柱状态方法,包括以下步骤:

11.通过雷达设备实时获取各个批次的布料后中间火焰区域;

12.通过雷达设备实时获取各个批次的下料速度;

13.分别获取每个批次的火焰区域中覆盖雷电设备设置的数据点个数,并获取火焰区域所覆盖的各个数据点通过雷达设备检测到的下料速度;

14.计算每个批次中火焰区域所覆盖的所有数据点对应的下料速度的平均值、最大速度值、最小速度值以及最大速度和最小速度的差值,以作为对应批次的下料平均速度、下料最大速度、下料最小速度、下料速度差值;

15.求取所有批次的下料平均速度的平均值,作为总平均速度;

16.获取所有批次的下料最大速度中的最大值,作为总最大速度;

17.获取所有批次的下料最小速度中的最小值,作为总最小速度;

18.获取所有批次的下料速度差值中的最大值,作为最大差值;

19.计算火焰区域最大速度偏差;

20.根据总最大速度、最大差值、最大速度偏差判断死料柱状态。

21.上述技术方案中,还包括以下步骤:

22.将所有批次按照下料的时间顺序均匀分别3个区间:第一区间、第二区间、第三区间;

23.分别计算3个区间中所有批次的下料最大速度的平均值,作为第一最大速度平均值、第二最大速度平均值、第三最大速度平均值;

24.根据第一最大速度平均值、第二最大速度平均值、第三最大速度平均值判断整体的下料速度变化趋势。

25.上述技术方案中,还包括以下步骤:

26.根据死料柱状态和整体的下料速度变化趋势生成高炉调整措施。

27.上述技术方案中,根据总最大速度所处的参数区间评价死料柱的下料速度。

28.上述技术方案中,根据最大差值所处的参数区间评价死料柱的更新状态以及高炉中心状态。

29.上述技术方案中,根据最大速度偏差所处的参数区间评价死料柱的更新速度。

30.上述技术方案中,根据第一最大速度平均值、第二最大速度平均值、第三最大速度平均值三者之间的大小关系评价下料速度变化趋势。

31.上述技术方案中,分别根据最大速度所处的参数区间、最大差值所处的参数区间、最大速度偏差所处的参数区间、第一最大速度平均值、第二最大速度平均值、第三最大速度平均值三者之间的大小关系判断多个死料柱标志位的状态,并根据死料柱标志位的状态生成死料柱状态的判断结果。

32.上述技术方案中,根据死料柱标志位的状态生成对应的高炉调整高炉调整措施。

33.本发明的有益效果是:本发明利用炉顶红外图像,确定火焰区域的范围,并实时检测获取扫描雷达的测量到的下料速度并存储于数据库中,便于评价死料库状态时进行调用。其次通过利用扫描雷达测量的各个数据点的下料速度分布,在正常炉况下实时、动态评估死料柱消耗速度,能够有效评价死料柱工作状况,为控制高炉炉缸状态的稳定提供实时、量化指标。

附图说明

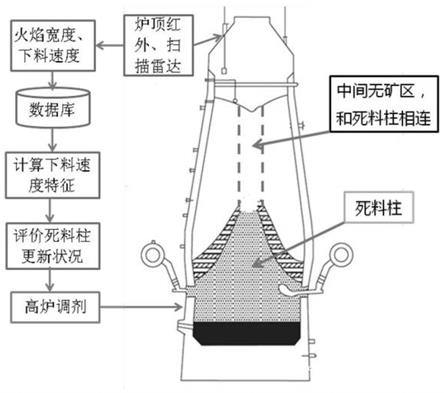

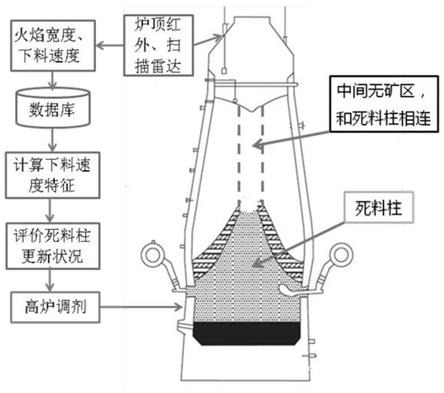

34.图1为本发明的结构和流程示意图。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步的详细说明,便于清楚地了解本发明,但它们不对本发明构成限定。

36.如图1所示,本发明提供了一种利用炉料下降速度判断死料柱状态方法。本发明以3200m3高炉为例,提供一种实施案例。

37.一个3200m3高炉,炉顶圆周半径4.5m,布料矩阵为一个3200m3高炉,炉顶圆周半径4.5m,布料矩阵为矿批85吨,焦批16吨,料线1.3米,炉顶安装有红外图像监测系统及扫描雷达系统,高炉使用oracle数据库保存数据,每批料记录相关数据,半径方向保存20个数据点的速度数据。保存在数据库中。位于炉顶的红外图像监测系统及扫描雷达系统通过扫描料面中心火焰区域而获得位于火焰区域的数据点的位置及个数。上述数据点设置在料面上,料面是变化的,雷达波扫描到料面上反射回来,通过雷达波的回收确定料面上特定点及数据点的距离,从而计算该数据点的下降速度,雷达自带电路板,有信号发射、接受装置,有信号处理软件,接受的雷达信号、处理结果都保存在计算机中,相关信息和布料信息是连锁的。

38.本具体实施例执行上述方法的流程具体包括以下步骤:

39.步骤1:获取布料后中间无矿区宽度,即为火焰区域宽度:以每次布料前的炉顶红外图像为依据,通过简单图像处理得到布完矿石后的炉料红外图像分布,从而获取矿石中间火焰宽度w_o。

40.步骤2:构建布料火焰宽度数据库:将中间矿石料面火焰宽度w_o保存在数据库tg_

dis中。

41.步骤3:获取下料速度:通过扫描雷达计算矿石的下料速度viso。其中每装焦炭以前测量一次数据点位置,装料后测量是获得装料后的料面上数据点位置,过一段时间后,料面会下降,在下次装料前再测量一次料面上数据点位置,通过装料前后时间内料面变化就可以计算出料面各数据点的下降速度,将测量结果保存在数据库dis

ore

中。数据库dis

ore

保存有每个批次中每个数据点检测到矿石下料速度。

42.步骤4:计算矿石的下料速度变化:调用数据库数据库tg_dis和数据库dis

ore

中数据,根据火焰区域的大小确定在该区间测得的矿石料面速度的数据点个数及每个数据点测得的下料速度,用num

ore

表示落在中的点数,用vi

ore_i

表示该第i个数据点的下料速度,其中i为数据点的编号。计算15批炉料中每批料火焰区域所有数据点对应的下料速度的的平均值作为平均速度me_v_o。计算15批炉料中每批料火焰区域的所覆盖的所有数据点对应的下料速度的的最大值作为最大速度ma_v_o。15批炉料中每批料火焰区域所覆盖的所有数据点对应的下料速度的最小值作为最小速度mi_v_o。15批炉料中每批料火焰区域的所覆盖的所有数据点对应的下料速度最大速度和最小速度的差值作为最大最小值差d_ai_o,如下表所示:

[0043][0044][0045]

在计算每批料的基础上计算15批炉料中火焰区域平均速度me15_v_o、15批炉料中火焰区域最大速度ma15_v_o、15批炉料中火焰区域最小速度mi15_v_o、15批炉料中最大差值d15_ai_o,如下表所示。

[0046][0047]

式中:中:中:

[0048]

步骤5:统计15批矿石的下料速度变化情况:计算火焰区域最大速度偏差del_mav_o、15

‑

11批炉料中火焰区域最大速度的平均值ma15_v_o、10

‑

6批炉料中火焰区域最大速度的平均值ma10_v_o、5

‑

1批炉料中火焰区域最大速度顶端平均值ma5_v_o。其中计算火焰区域最大速度偏差采用通用公式:偏差是指某一尺寸(实际尺寸,极限尺寸,等等)减其基本尺寸所得的代数差。尺寸偏差:某一尺寸减其基本尺寸所得的代数差,称为尺寸偏差,简称偏差。计算结果如下表:

[0049][0050]

步骤6:评价死料柱下料速度:根据矿石下料速度特征判断死料柱更新情况,如下表所示。

[0051]

针对15批矿石的me15_v_o数据,按照下表标准作出评价,其中:me15_vo_l1取值为8,me15_vo_l2取值为10,me15_vo_l3取值为11.5,me15_vo_l4取值为13:

[0052][0053]

本具体实施例的判定结果为10≤me15_v_o≤11.5,deadman_f3=1,死料柱下料一般。

[0054]

针对15批矿石的d_ai_o数据,按照下表标准作出评价,其中:d15_ai_o_l1取值为3,d15_ai_o_l1取值为5,d15_ai_o_l3取值为8,d15_ai_o_l4取值为10:

[0055][0056]

本具体实施例的判定结果为:8≤d15_ai_o≤10,deadman_f9=1,死料柱中心较活跃。

[0057]

针对15批矿石的del_mav_c数据,按照下表标准作出评价,其中:del_mav_o_l1取值为1.6,del_mav_o_l2取值为1.9:

[0058][0059]

本具体实施例的判定结果为:del_mav_o≤1.6,deadman_f11=1,死料柱更新速度均匀。

[0060]

针对15批矿石的ma15_v_o、ma10_v_o、ma5_v_o数据,按照下表标准作出评价:

[0061]

参数范围死料柱标志说明ma15_v_o≤ma10_v_o≤ma5_v_odeadman_f14=1下料速度逐渐加快ma15_v_o≥ma10_v_o≥ma5_v_odeadman_f15=1下料速度逐渐变慢ma15_v_o≤ma10_v_o≥ma5_v_odeadman_f16=1下料速度先快后慢ma15_v_o≥ma10_v_o≤ma5_v_odeadman_f17=1下料速度先慢后快

[0062]

本具体实施例的判定结果为:ma15_v_o≤ma10_v_o≥ma5_v_o,deadman_f16=1,下料速度先快后慢。

[0063]

步骤7:针对死料柱状态进行高炉调剂:将针对死料柱更新慢、更新速度异常等现象对高炉进行有针对性的调整,保证焦炭热强度,保持稳定的鼓风动能,增加渣铁排放次数,稳定炉温,建议控制炉渣碱度在1.1

‑

1.15范围内。即根据标志位为1的死料柱标志,生成对应的调整策略,如下表所示。

[0064][0065]

基于本具体实施例的判定结果,最终生成的调整措施如下表所示:

[0066][0067]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。