1.本发明涉及铝合金材料及其制备,尤其涉及一种原位生成氧化铝陶瓷强化铝合金复合材料及其制备方法。

背景技术:

2.航天航空、新能源汽车、智能机器等关键结构件不仅要求轻量化,而且要求高强度,高刚性,高耐磨,铝合金资源丰富,比重约为钢的1/3、钛的2/3,是轻量化理想的材料。但是,目前常用铝合金刚度耐磨性不够理想,限制了其应用,高强度、高刚度、耐磨的综合性能优异的新型铝合金材料是高端市场的需求。目前,高性能铝合金生产方法中,铸造挤压/轧制成材存在成份偏析、晶粒粗大、材料性能一致性难以保证等问题,喷射沉积虽能获得细小晶粒,但层积流线难以消除,可靠性也难以保证,特别是刚性和耐磨性不够,影响了铝合金材料在轻量化强度耐磨结构件中的应用。为提高铝合金的刚度和耐磨性,也有外加陶瓷颗粒搅拌铸造强化的方法,但是通常采用的是搅拌铸造,成本低,但陶瓷粒子分散均匀困难,使得现有陶瓷强化铝合金复合材料存在陶瓷相分散不均,陶瓷颗粒与基体润湿性差,结合强度低,脆性大,易产生夹杂、缩孔缩松,质量安全系数低,综合性能不理想,材料质量可靠性不高,是规模化应用生产困难的技术难点。

技术实现要素:

3.针对以上不足,本发明目的之一是提供一种强度、刚性、耐磨等综合性能优良的原位生成氧化铝陶瓷强化铝合金复合材料。

4.本发明的目的之二是提供上述原位生成氧化铝陶瓷强化铝合金复合材料的制备方法。

5.本发明的目的之一通过以下技术方案来实现:一种原位生成氧化铝陶瓷强化铝合金复合材料,以铝合金粉末为主要原料经机械氧化球磨获得的铝合金

‑

原位氧化铝陶瓷复合粉末制备而成,其包括的,其复合材料元素成分的质量分数组成为:铝75.5~88.16%、锌7.6~12.5%、铜2~2.6%、镁1.8~2.4%、锆0.1~0.5%、钇0.1~0.5%、铬0.1~0.5%、钛0.1~0.5%、氧0.01~5%。

6.进一步地,所述铝合金粉体的元素成分的质量分数组成为:铝80.4~88.2%、锌7.6~12.6%、铜2.0~2.6%、镁1.8~2.4%、锆0.1~0.5%、钇0.1~0.5%、铬0.1~0.5%、钛0.1~0.5%。

7.本发明目的之二是通过以下技术方案来实现的:所述的原位生成氧化铝陶瓷强化铝合金复合材料的制备方法,包括以下步骤:

8.s1.制备铝合金粉末;

9.s2.将所述铝合金粉末置于密封的砂磨机内,加入陶瓷磨介,并在氧气存在的情况下,进行研磨原位生成氧化铝;然后加入防氧化剂继续进行研磨,使铝合金粉体表面最后形成防氧化保费膜,获得铝合金

‑

原位氧化铝陶瓷复合粉末;

10.s3.将所述铝合金

‑

原位氧化铝复合粉末在惰性气氛下装入铝合金圆筒包套,焊接密封并抽真空;

11.s4.将所述封装包套的铝合金

‑

原位氧化铝陶瓷复合粉末放入加热炉中,真空加热后热挤压成型;

12.s5.经热处理,获得原位生成氧化铝陶瓷强化铝合金复合材料。

13.所述步骤s1中,铝合金粉末由原料通过快速凝固气雾化的方式制成,粉末粒度小于100um,雾化气体为空气或氮气,雾化熔体温度为680~720℃。

14.所述步骤s2中,陶瓷磨介为直径为0.2~2mm的陶瓷微珠,陶瓷磨介与铝合金粉末的重量比为4:1~2:1,氧气重量为铝合金粉末重量的0.04~5%。

15.所述步骤s2中,防氧化剂为2

‑

甲基咪唑和硅烷,两者的加入量分别为铝合金粉末重量0.1~0.5%,加入后研磨时间为0.5~2小时。

16.所述步骤s4中,封装包套的铝合金

‑

原位氧化铝陶瓷复合粉末在加热炉中加热的升温速度为50

‑

100℃/小时,加温到380

‑

450℃并保温,保温时间为1~2小时。

17.所述步骤s4中,抽真空除气后真空度为0.1~2pa。

18.所述步骤s4中,热挤压温度为380~450℃,挤压比为6~12。

19.所述步骤s5中,热处理为固溶和淬火、时效,其中:

20.固溶:温度为470~480℃,保温时间为1~2小时,升温速度为50~100℃/小时;

21.淬火:温度为55~65℃;介质,水

22.时效:温度为130~160℃,保温2~12小时。

23.本发明的优点:

24.1.本发明提供的原位生成氧化铝陶瓷强化铝合金复合材料,由以铝合金粉体为主要原料经氧化机械球磨法获得的铝合金

‑

原位氧化铝陶瓷复合粉末制备而成。由于铝合金粉末在氧气氛态条件下混合研磨,实现纳米陶瓷原位氧化铝陶瓷粒子的原位生成,氧化铝陶瓷相细小均匀与基体(铝合金粉末)共格或半共格关系,与基体结合强度高且分散细小均匀,使铝合金材料的刚性耐磨性大大的改善,强度刚性耐磨性综合性能到达最佳的匹配,解决了量产质量的可靠性问题,大大扩展铝合金在轻量化领域的应用,如主要用于智能机械导轨、移动机械手臂、绑定机、贴片机耐磨部件、兵器壳体、航天航空结构件等关键部件轻量化设计,同时也实现了铝合金陶瓷复合材料的低成本高性能的规模化生产。

25.2.本发明提供的原位生成氧化铝陶瓷强化铝合金复合材料的制备方法中,优化了铝合金的成分,然后将铝合金粉末与陶瓷磨介于砂磨机中进行研磨,使其与铝合金粉末相互磨擦,使粉末表面氧化层不断破坏又不断生成新氧化层,破坏

‑‑

氧化

‑

破坏直至氧消耗完,原位生成纳米氧化铝/铝合金粉末。在反应完成后,加入一定量的防氧化剂继续研磨,使得最后的铝合金粉末表面形成防氧化保费膜。使获得均匀的铝合金

‑

原位氧化铝陶瓷复合粉末,氧化铝陶瓷相与铝合金具有共格或半共格关系,提高了结合强度,克服了传统陶瓷粒子外加强化铝合金与基体粉末界面结合强度低,陶瓷粒子聚集等问题。

26.3.本发明提供的原位生成氧化铝陶瓷强化铝合金复合材料的制备方法中,将所得的铝合金

‑

原位氧化铝陶瓷复合粉末经加热挤压成型后经热处理,可以进一步大幅度增加铝合金材料的强度。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,以下将对实施例描述中所需要使用的附图作简单地介绍。

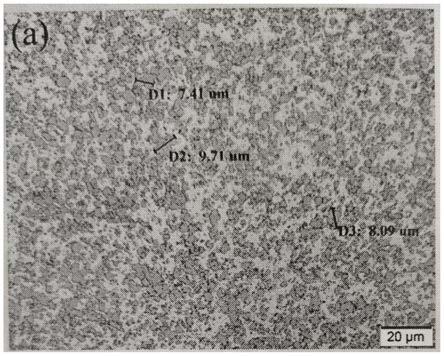

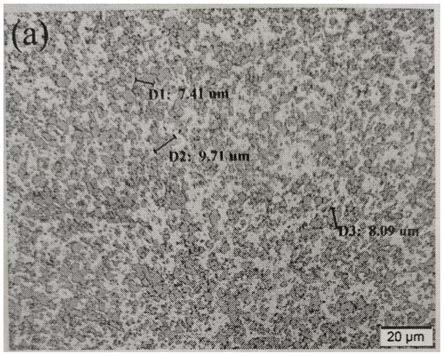

28.图1为本发明的原位生成氧化铝陶瓷强化铝合金复合料的金相组织图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.s1.将原料铝、锌、铜、镁、锆、钇、铬、钛按终产品的元素配比要求制成铝合金粉末,具体为原料通过快速凝固气雾化的方式制成铝合金粉末,雾化气体为空气,雾化熔体温度为720℃,制成的铝合金粉末过100目筛分。其中,铝合金成分组成为:铝85.2%、锌8.5%、铜2.5%、镁2.0%、锆0.3%、钇0.5%、铬0.5%、钛0.5%。

32.s2.将100公斤铝合金粉末置于密封的砂磨机内,并逐步通入氧气或空气,砂磨,使铝合金粉末里化合物氧含量达到0.5%,砂磨机加入陶瓷磨介,陶瓷磨介为直径为2mm的陶瓷微珠,陶瓷磨介与铝合金粉末的重量比为3:1,使其与铝合金粉末相互磨擦,使粉末表面氧化层不断破坏又不断生成新氧化层,又不断破坏直至氧消耗完。反应完成后,再加入一定量的防氧化剂以使得球磨粉末表面形成防氧化保费膜,其中,防氧化剂2

‑

甲基咪在0.25kg、硅烷0.25kg,加入防氧化剂后球磨2小时,获得铝合金

‑

原位氧化铝陶瓷复合粉末。

33.s3.将表面处理好的铝合金

‑

原位氧化铝陶瓷复合粉末在氩气惰性气氛保护下装入铝合金圆筒包套,焊接密封并外连真空系统并抽真空至0.01pa。

34.s.将真空包套封装的铝合金

‑

原位氧化铝陶瓷复合粉末放入加热炉中,升温速度为100℃/小时,加温到450℃并保温,保温时间为1小时;抽真空除气,抽真空除气后真空度为0.01pa。

35.然后,热挤压成材,热挤压温度为450℃,挤压比为12,挤压后获得型材。

36.s5.挤压后的型材进行热处理,热处理为固溶、淬火及时效,固溶温度为480℃,保温时间为2小时,升温速度为100℃/小时;淬火温度为55℃;时效为160℃,保温12小时,时效后室温获得原位生成氧化铝陶瓷强化铝合金复合料。

37.实施例2

38.s1.将原料铝、锌、铜、镁、锆、钇、铬、钛按终产品的元素配比要求制成铝合金粉末,具体为原料通过快速凝固气雾化的方式制成铝合金粉末,雾化气体为空气,雾化熔体温度为720℃,制成的铝合金粉末过100目筛分。其中,铝合金成分组成为:铝85.2%、锌8.5%、铜2.5%、镁2.0%、锆0.3%、钇0.5%、铬0.5%、钛0.5%。

39.s2.将100公斤铝合金粉末置于密封的砂磨机内,并逐步通入氧气或空气,砂磨,使铝合金粉末里化合物氧含量达到1.5%,砂磨机加入陶瓷磨介,陶瓷磨介为直径为2mm的陶瓷微珠,陶瓷磨介与铝合金粉末的重量比为3:1,使其与铝合金粉末相互磨擦,使粉末表面氧化层不断破坏又不断生成新氧化层,又不断破坏直至氧消耗完;再加入一定量的防氧化

剂以使得球磨粉末表面形成防氧化保费膜,其中,防氧化剂2

‑

甲基咪在0.25kg、硅烷0.25kg,加入防氧化剂后球磨2小时,获得铝合金

‑

原位氧化铝陶瓷复合粉末。

40.s3.将表面处理好的铝合金

‑

原位氧化铝陶瓷复合粉末在氩气惰性气氛保护下装入铝合金圆筒包套,焊接密封并外连真空系统并抽真空至0.01pa。

41.s4.将真空包套封装的铝合金

‑

原位氧化铝陶瓷复合粉末放入加热炉中,升温速度为100℃/小时,加温到450℃并保温,保温时间为1小时;抽真空除气,抽真空除气后真空度为0.01pa。

42.然后,热挤压成材,热挤压温度为450℃,挤压比为12,挤压后获得型材。

43.s5.挤压后的型材进行热处理,热处理为固溶、淬火及时效,固溶温度为480℃,保温时间为2小时,升温速度为100℃/小时;淬火温度为55℃;时效为160℃,保温12小时,时效后室温获得原位生成氧化铝陶瓷强化铝合金复合料。

44.实施例3

45.s1.将原料铝、锌、铜、镁、锆、钇、铬、钛按终产品的元素配比要求制成铝合金粉末,具体为原料通过快速凝固气雾化的方式制成铝合金粉末,雾化气体为空气,雾化熔体温度为720℃,制成的铝合金粉末过100目筛分。其中,铝合金成分组成为:铝85.2%、锌8.5%、铜2.5%、镁2.0%、锆0.3%、钇0.5%、铬0.5%、钛0.5%。

46.s2.将100公斤铝合金粉末置于密封的砂磨机内,并逐步通入氧气或空气,砂磨,使铝合金粉末里化合物氧含量达到2.5%,砂磨机加入陶瓷磨介,陶瓷磨介为直径为2mm的陶瓷微珠,陶瓷磨介与铝合金粉末的重量比为3:1,使其与铝合金粉末相互磨擦,使粉末表面氧化层不断破坏又不断生成新氧化层,又不断破坏直至氧消耗完;再加入一定量的防氧化剂以使得球磨粉末表面形成防氧化保费膜,其中,防氧化剂2

‑

甲基咪在0.25kg、硅烷0.25kg,加入防氧化剂后球磨2小时,获得铝合金

‑

原位氧化铝陶瓷复合粉末。

47.s3.将表面处理好的铝合金

‑

原位氧化铝陶瓷复合粉末在氩气惰性气氛保护下装入铝合金圆筒包套,焊接密封并外连真空系统并抽真空至0.01pa。

48.s4.将真空包套封装的铝合金

‑

原位氧化铝陶瓷复合粉末放入加热炉中,升温速度为100℃/小时,加温到450℃并保温,保温时间为1小时;抽真空除气,抽真空除气后真空度为0.01pa。

49.然后热挤压成材,热挤压温度为450℃,挤压比为12,挤压后获得型材。

50.s.挤压后的型材进行热处理,热处理为固溶、淬火及时效,固溶温度为480℃,保温时间为2小时,升温速度为100℃/小时;淬火温度为55℃;时效为160℃,保温12小时,时效后室温获得原位生成氧化铝陶瓷强化铝合金复合料。

51.实施例4

52.s1.将原料铝、锌、铜、镁、锆、钇、铬、钛按终产品的元素配比要求制成铝合金粉末,具体为原料通过快速凝固气雾化的方式制成铝合金粉末,雾化气体为空气,雾化熔体温度为720℃,制成的铝合金粉末过100目筛分。其中,铝合金成分组成为:铝82.2%、锌11.5%、铜2.5%、镁2.0%、锆0.3%、钇0.5%、铬0.5%、钛0.5%。

53.s2.将100公斤铝合金粉末置于密封的砂磨机内,并逐步通入氧气或空气,砂磨,使铝合金粉末里化合物氧含量达到0.5%,砂磨机加入陶瓷磨介,陶瓷磨介为直径为2mm的陶瓷微珠,陶瓷磨介与铝合金粉末的重量比为3:1,使其与铝合金粉末相互磨擦,使粉末表面

氧化层不断破坏又不断生成新氧化层,又不断破坏直至氧消耗完;再加入一定量的防氧化剂以使得球磨粉末表面形成防氧化保费膜,其中,防氧化剂2

‑

甲基咪在0.25kg、硅烷0.25kg,加入防氧化剂后球磨2小时,获得铝合金

‑

原位氧化铝陶瓷复合粉末。

54.s3.将表面处理好的铝合金

‑

原位氧化铝陶瓷复合粉末在氩气惰性气氛保护下装入铝合金圆筒包套,焊接密封并外连真空系统并抽真空至0.01pa。

55.s4.将真空包套封装的铝合金

‑

原位氧化铝陶瓷复合粉末放入加热炉中,升温速度为100℃/小时,加温到450℃并保温,保温时间为1小时;抽真空除气,抽真空除气后真空度为0.01pa。

56.然后,热挤压成材,热挤压温度为450℃,挤压比为12,挤压后获得型材。

57.s5.挤压后的型材进行热处理,热处理为固溶、淬火及时效,固溶温度为480℃,保温时间为2小时,升温速度为100℃/小时;淬火温度为55℃;时效为160℃,保温12小时,时效后室温获得原位生成氧化铝陶瓷强化铝合金复合料。

58.实施例5

59.s1.将原料铝、锌、铜、镁、锆、钇、铬、钛按终产品的元素配比要求制成铝合金粉末,具体为原料通过快速凝固气雾化的方式制成铝合金粉末,雾化气体为空气,雾化熔体温度为720℃,制成的铝合金粉末过100目筛分。其中,铝合金成分组成为:铝82.2%、锌11.5%、铜2.5%、镁2.0%、锆0.3%、钇0.5%、铬0.5%、钛0.5%。

60.s2.将100公斤铝合金粉末置于密封的砂磨机内,并逐步通入氧气或空气,砂磨,使铝合金粉末里化合物氧含量达到1.5%,砂磨机加入陶瓷磨介,陶瓷磨介为直径为2mm的陶瓷微珠,陶瓷磨介与铝合金粉末的重量比为3:1,使其与铝合金粉末相互磨擦,使粉末表面氧化层不断破坏又不断生成新氧化层,又不断破坏直至氧消耗完;再加入一定量的防氧化剂以使得球磨粉末表面形成防氧化保费膜,其中,防氧化剂2

‑

甲基咪在0.25kg、硅烷0.25kg,加入防氧化剂后球磨2小时,获得铝合金

‑

原位氧化铝陶瓷复合粉末。

61.s3.将表面处理好的铝合金

‑

原位氧化铝陶瓷复合粉末在氩气惰性气氛保护下装入铝合金圆筒包套,焊接密封并外连真空系统并抽真空至0.01pa。

62.s4.将真空包套封装的铝合金

‑

原位氧化铝陶瓷复合粉末放入加热炉中,升温速度为100℃/小时,加温到450℃并保温,保温时间为1小时;抽真空除气,抽真空除气后真空度为0.01pa。

63.然后,热挤压成材,热挤压温度为450℃,挤压比为12,挤压后获得型材。

64.s5.挤压后的型材进行热处理,热处理为固溶、淬火及时效,固溶温度为480℃,保温时间为2小时,升温速度为100℃/小时;淬火温度为55℃;时效为160℃,保温12小时,时效后室温获得原位生成氧化铝陶瓷强化铝合金复合料。

65.实施例6

66.s1.将原料铝、锌、铜、镁、锆、钇、铬、钛按终产品的元素配比要求制成铝合金粉末,具体为原料通过快速凝固气雾化的方式制成铝合金粉末,雾化气体为空气,雾化熔体温度为720℃,制成的铝合金粉末过100目筛分。其中,铝合金成分组成为:铝82.2%、锌11.5%、铜2.5%、镁2.0%、锆0.3%、钇0.5%、铬0.5%、钛0.5%。

67.s2.将100公斤铝合金粉末置于密封的砂磨机内,并逐步通入氧气或空气,砂磨,使铝合金粉末里化合物氧含量达到2.5%,砂磨机加入陶瓷磨介,陶瓷磨介为直径为2mm的陶

瓷微珠,陶瓷磨介与铝合金粉末的重量比为3:1,使其与铝合金粉末相互磨擦,使粉末表面氧化层不断破坏又不断生成新氧化层,又不断破坏直至氧消耗完;再加入一定量的防氧化剂以使得球磨粉末表面形成防氧化保费膜,其中,防氧化剂2

‑

甲基咪在0.25kg、硅烷0.25kg,加入防氧化剂后球磨2小时,获得铝合金

‑

原位氧化铝陶瓷复合粉末。

68.s3.将表面处理好的铝合金

‑

原位氧化铝陶瓷复合粉末在氩气惰性气氛保护下装入铝合金圆筒包套,焊接密封并外连真空系统并抽真空至0.01pa。

69.s4.将真空包套封装的铝合金

‑

原位氧化铝陶瓷复合粉末放入加热炉中,升温速度为100℃/小时,加温到450℃并保温,保温时间为1小时;抽真空除气,抽真空除气后真空度为0.01pa。

70.然后,热挤压成材,热挤压温度为450℃,挤压比为12,挤压后获得型材。

71.s5.挤压后的型材进行热处理,热处理为固溶、淬火及时效,固溶温度为480℃,保温时间为2小时,升温速度为100℃/小时;淬火温度为55℃;时效为160℃,保温12小时,时效后室温获得原位生成氧化铝陶瓷强化铝合金复合料。

72.原位生成氧化铝陶瓷强化铝合金材料力学性能(t6态)

[0073][0074]

用实施例1

‑

6中的铝合金粉末和氧化铝陶瓷粉末(同质量)混合法制备复合粉采用同样的热挤压工艺其材料性能如下:

[0075]

原位生成氧化铝强化铝合金材料力学性能(t6态)

[0076][0077][0078]

从材料性能上看出原位生成氧化铝陶瓷强化铝合金不仅能提高铝合金强度,韧

性。而且大大的提高了基体铝合金的刚度和硬度,克服了传统铝合金在使用过程中容易变形、耐磨性差、尺寸的精密稳定性不够等缺点,可根据应用场景的要求调节原位氧化铝生成量,而获得不同的性能,将大大地扩展铝合金的应用场景,新型原位生成氧化铝陶瓷强化铝合金材料将广泛应用于智能设备关键零部件轻量化制造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。