1.本发明属于隔膜技术领域,尤其涉及一种隔膜及其制备方法以及二次电池。

背景技术:

2.制作好的成品隔膜存在较大的静电,导致卷绕过程中与设备过辊及极片接触时发生起皱打折问题,造成产品的安全问题,导致优良率降低,增加生产成本。

3.目前行业内针对此问题的解决方式有除静电棒,设备过辊增加防静电装置,而这些措施实施过程较难控制,除静电装置只能祛除极少部分静电,有效性得不到保障,且方法和设备成本较高。即使增加使用除静装置,仍存在因静电产生的不良隔膜,不能有效解决不良率。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,而提供一种隔膜的制备方法,能有效地祛除静电,减少不良率,提高隔膜质量,降低生产成本。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种隔膜的制备方法,包括以下步骤:

7.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

8.s2涂布:将浆料涂布在基膜的至少一侧面得到第一半成品膜;

9.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

10.s4加湿:将第二半成品膜加湿得到隔膜。

11.现有行业针对隔离膜静电处理解决方式有除静电棒,设备过辊增加防静电装置,而这些措施实施过程较难控制,除静电装置只能祛除极少部分静电,有效性得不到较大的保障,不良率达1%左右,且措施成本较高。本发明在原有隔膜制造工艺的基础上增加了隔离膜加湿步骤,该加湿步骤主要在烘烤步骤结束后增加,此加湿工艺主要作用于加大隔离膜的湿度,有效祛除隔膜静电问题,保证卷绕过程中隔离膜在接触极片过程中间不打折不起皱。与现有技术相比此技术有效解决了隔离膜静电问题,因静电产生的不良率降低至≤0.1%,制程成本对比原有除静电措施降低60%。

12.作为本发明一种隔膜的制备方法的一种改进,所述s4加湿步骤中,加湿的湿度为80%

‑

100%。设置加湿步骤的湿度,有利于控制隔膜加湿后的湿度,既能使隔膜具有烘烤后的粘性,也能使隔膜有效祛除静电。

13.作为本发明一种隔膜的制备方法的一种改进,所述s4制得的隔膜水分为3000~4000ppm。控制隔膜有水分,使隔膜既能保持一定的粘性,同时也有效祛除静电。准确控制隔膜的水分含量在3000~4000ppm,否则隔膜的粘性容易变差,影响质量。

14.作为本发明一种隔膜的制备方法的一种改进,所述s4加湿使用工业加湿箱。工业加温箱能够准确控制加湿的湿度,避免隔膜加湿过度,使隔膜变柔软,难以卷起,甚至隔膜质量损坏。

15.作为本发明一种隔膜的制备方法的一种改进,所述s1配料搅拌中搅拌的温度为20~28℃,搅拌时间为1

‑

6小时。在该步骤中,配料反应得到隔膜,同时控制反应温度和搅拌时间,使配料与产品形成循环,使得反应物中的气体、液体以及悬浮的颗粒得以混合均匀,有利于制备出的隔膜烘烤后继续加湿不会影响质量,同时也祛除静电。

16.作为本发明一种隔膜的制备方法的一种改进,所述s1配料搅拌中制得的浆料固含量为30~50%。控制固含量使涂布更流畅,制得的隔膜性能更好。优选地,浆料固含量为35%~45%,更优选地,浆料固含量为40%。

17.作为本发明一种隔膜的制备方法的一种改进,所述s3烘烤中真空度为

‑

101kpa~

‑

150kpa,烘烤温度为50~60℃,烘烤时间为0.2

‑

1.5小时。控制一定的真空度,使隔膜中的气体在烘烤过程中逸出,使隔膜具有一定的机械性能;控制一定的温度和时间,使隔膜质量更好。

18.作为本发明一种隔膜的制备方法的一种改进,所述隔膜的制备方法还包括将加湿后得到的隔膜分切成指定宽度的隔膜,将分切后的隔膜收卷保存。将制备出的隔膜根据实际需要情况进行纵向裁切成所需宽度的分卷,分卷后通过最后的收卷完成。

19.本发明的目的之二在于:针对现有技术的不足,而提供一种隔膜,静电少不易起皱,收卷时不易打折,便于储存与使用。

20.为了实现上述目的,本发明采用以下技术方案:

21.一种隔膜,由上述的隔膜的制备方法制得。

22.本发明的目的之三在于:针对现有技术的不足,而提供一种二次电池,隔膜平整性好,有效提高离子导电率,使用寿命长。

23.为了实现上述目的,本发明采用以下技术方案:

24.一种二次电池,包括上述的隔膜。

25.相对于现有技术,本发明的有益效果在于:本发明的一种隔膜的制备方法,能有效地祛除静电,减少不良率,提高隔膜质量,降低生产成本制备方法。

附图说明

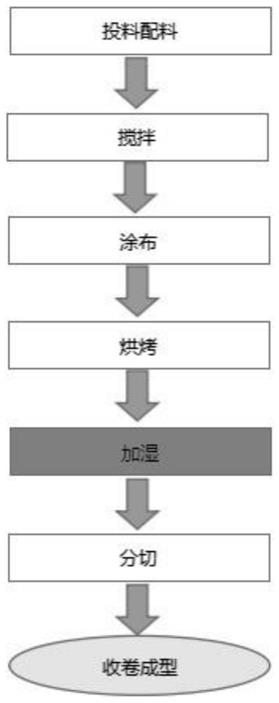

26.图1是本发明的隔膜的制备流程示意图。

27.图2是现有技术的隔膜的制备流程示意图。

具体实施方式

28.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

29.实施例1

30.一种隔膜的制备方法,包括以下步骤:

31.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

32.s2涂布:将浆料涂布在基膜的两侧面得到第一半成品膜;

33.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

34.s4加湿:将第二半成品膜加湿得到隔膜,制备流程如图1所示。

35.其中,所述s4加湿步骤中,加湿的湿度为90%。

36.其中,所述s4制得的隔膜水分为3000ppm。

37.其中,所述s4加湿使用工业加湿箱。

38.其中,所述s1配料搅拌中搅拌的温度为25℃,搅拌时间为4小时。

39.其中,所述s1配料搅拌中制得的浆料固含量为40%。

40.实施例2

41.一种隔膜的制备方法,包括以下步骤:

42.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

43.s2涂布:将浆料涂布在基膜的两侧面得到第一半成品膜;

44.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

45.s4加湿:将第二半成品膜加湿得到隔膜。

46.其中,所述s4加湿步骤中,加湿的湿度为80%。

47.其中,所述s4制得的隔膜水分为3200ppm。

48.其中,所述s4加湿使用工业加湿箱。

49.其中,所述s1配料搅拌中搅拌的温度为20℃,搅拌时间为1小时。

50.其中,所述s1配料搅拌中制得的浆料固含量为30%。

51.实施例3

52.一种隔膜的制备方法,包括以下步骤:

53.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

54.s2涂布:将浆料涂布在基膜的两侧面得到第一半成品膜;

55.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

56.s4加湿:将第二半成品膜加湿得到隔膜。

57.其中,所述s4加湿步骤中,加湿的湿度为85%。

58.其中,所述s4制得的隔膜水分为3500ppm。

59.其中,所述s4加湿使用工业加湿箱。

60.其中,所述s1配料搅拌中搅拌的温度为25℃,搅拌时间为3小时。

61.其中,所述s1配料搅拌中制得的浆料固含量为35%。

62.实施例4

63.一种隔膜的制备方法,包括以下步骤:

64.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

65.s2涂布:将浆料涂布在基膜的至少一侧面得到第一半成品膜;

66.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

67.s4加湿:将第二半成品膜加湿得到隔膜。

68.其中,所述s4加湿步骤中,加湿的湿度为95%。

69.其中,所述s4制得的隔膜水分为3600ppm。

70.其中,所述s4加湿使用工业加湿箱。

71.其中,所述s1配料搅拌中搅拌的温度为26℃,搅拌时间为5小时。

72.其中,所述s1配料搅拌中制得的浆料固含量为45%。

73.实施例5

74.一种隔膜的制备方法,包括以下步骤:

75.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

76.s2涂布:将浆料涂布在基膜的两侧面得到第一半成品膜;

77.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

78.s4加湿:将第二半成品膜加湿得到隔膜。

79.其中,所述s4加湿步骤中,加湿的湿度为90%。

80.其中,所述s4制得的隔膜水分为3800ppm。

81.其中,所述s4加湿使用工业加湿箱。

82.其中,所述s1配料搅拌中搅拌的温度为28℃,搅拌时间为3小时。

83.其中,所述s1配料搅拌中制得的浆料固含量为48%。

84.实施例6

85.一种隔膜的制备方法,包括以下步骤:

86.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

87.s2涂布:将浆料涂布在基膜的两侧面得到第一半成品膜;

88.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

89.s4加湿:将第二半成品膜加湿得到隔膜。

90.其中,所述s4加湿步骤中,加湿的湿度为100%。

91.其中,所述s4制得的隔膜水分在4000ppm之间。

92.其中,所述s4加湿使用工业加湿箱。

93.其中,所述s1配料搅拌中搅拌的温度为21℃,搅拌时间为1小时。

94.其中,所述s1配料搅拌中制得的浆料固含量为50%。

95.实施例7

96.一种隔膜的制备方法,包括以下步骤:

97.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

98.s2涂布:将浆料涂布在基膜的两侧面得到第一半成品膜;

99.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

100.s4加湿:将第二半成品膜加湿得到隔膜。

101.其中,所述s4加湿步骤中,加湿的湿度为95%。

102.其中,所述s4制得的隔膜水分为4000ppm。

103.其中,所述s4加湿使用工业加湿箱。

104.其中,所述s1配料搅拌中搅拌的温度为22℃,搅拌时间为6小时。

105.其中,所述s1配料搅拌中制得的浆料固含量为50%。

106.实施例8

107.一种隔膜的制备方法,包括以下步骤:

108.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

109.s2涂布:将浆料涂布在基膜的一侧面得到第一半成品膜;

110.s3烘烤:将第一半成品膜在真空下烘烤得到第二半成品膜;

111.s4加湿:将第二半成品膜加湿得到隔膜。

112.其中,所述s4加湿步骤中,加湿的湿度为80%。

113.其中,所述s4制得的隔膜水分在3200ppm之间。

114.其中,所述s4加湿使用工业加湿箱。

115.其中,所述s1配料搅拌中搅拌的温度为24℃,搅拌时间为2小时。

116.其中,所述s1配料搅拌中制得的浆料固含量为40%。

117.其中,所述隔膜的制备方法还包括将加湿后得到的隔膜分切成指定宽度的隔膜,将分切后的隔膜收卷保存。

118.对比例1

119.与实施例1的区别在于:一种隔膜的制备方法,包括以下步骤:

120.s1配料搅拌:将各原料按量投加,搅拌反应得到浆料;

121.s2涂布:将浆料涂布在基膜的至少一侧面得到第一半成品膜;

122.s3烘烤:将第一半成品膜在真空下烘烤得到隔膜。

123.其中,所述隔膜的制备方法还包括将制得的隔膜分切成指定宽度的隔膜,将分切后的隔膜收卷保存,制备流程如图2所示。

124.其余与实施例1相同,这里不再赘述。

125.性能测试:

126.将上述实施例1

‑

8制备得到的隔膜与对比例1制备得到的隔膜进行静电测试,测试制备得到的隔膜上带有的静电电压,结果记录表1。

127.表1

128.项目实施例1实施例2实施例3实施例4实施例5静电电压(v)863894889892891项目实施例6实施例7实施例8对比例1/静电电压(v)8928878932550/

129.由上述表1可以得到,本发明隔膜的制备方法能有效地祛除静电,使制备出的隔膜静电电压低,而且相比对比例1制备出的隔膜具有更低的静电电压,本发明制备出的隔膜静电电压低至863v,比对比例1隔膜静电电压2550v低了66.1%,大大降低了隔膜静电,而且使隔膜的不良率降低至0.1%,从而有效地解决隔膜由于静电问题,导致的起皱、打折的情况,实用性好。且由实施例1

‑

8的对比得到,当控制制备参数如实施例1时,即在步骤s1配料搅拌中制得的浆料固含量为40%,搅拌温度为25℃,搅拌时间为4小时,步骤s4加湿步骤中,加湿的湿度为90%,s4制得的隔膜水分为3000ppm时,制备出的隔膜的静电电压更低,只有863v,性能更好,更能有效地降低不良率。

130.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。