1.本发明涉及锂离子电池技术领域,具体涉及一种复合负极片及包含该负极片的锂离子电池。

背景技术:

2.随着新能源的爆发性发展,锂离子电池在化工、数码、存储和动力方面得到了广泛的应用。但同时,伴随着锂离子电池的广泛应用会出现一些安全事故,主要原因是锂电池长期使用过程中产生大量的热,导致隔膜收缩而发生了内部短路引起热失控。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供一种复合负极片,其可用于制备得到无隔膜、安全性能高和离子电导率高的锂离子电池。

4.为实现上述目的,本发明采用如下技术方案:

5.提供一种复合负极片,包括铜集流体以及涂覆在所述铜集流体上的负极涂层,所述负极涂层包括依次层叠的活性物质层、缓冲层和固体电解质层,所述活性物质层涂覆在所述铜集流体的表面。

6.上述技术方案中,所述活性物质层为石墨涂层,由质量百分比为94~96%石墨、2~4%导电剂和1~3%粘结剂组成。

7.上述技术方案中,所述活性物质层由质量百分比为95%石墨、3%导电剂和2%粘结剂组成。

8.上述技术方案中,所述导电剂为科琴黑,所述粘结剂为丁苯橡胶。

9.上述技术方案中,所述固体电解质层为氧化物涂层,由质量百分比为97~99%氧化物和1~3%粘结剂组成。

10.上述技术方案中,所述固体电解质层由质量百分比为98%氧化物和2%粘结剂组成。

11.上述技术方案中,所述氧化物为li5la3nb

2012

、li5la3zr

2012

、li5la3ta

2012

中的至少一种。

12.上述技术方案中,所述活性物质层和所述固体电解质层的厚度均为18~22μm。

13.上述技术方案中,所述缓冲层由质量百分比为94~96%混合浆料、2~4%导电剂和1~3%粘结剂组成,所述混合浆料由石墨和氧化物组成。

14.上述技术方案中,所述缓冲层由质量百分比为95%混合浆料、3%导电剂和2%粘结剂组成。

15.上述技术方案中,所述缓冲层设置有至少两层,所述缓冲层中石墨的含量由靠近活性物质层至靠近固体电解质层梯度递减,所述缓冲层中氧化物的含量由靠近活性物质层至靠近固体电解质层梯度递增,每层缓冲层的厚度均为18~22μm。

16.上述技术方案中,所述缓冲层设置有三层,由靠近活性物质层至靠近固体电解质

层依次为第一缓冲层、第二缓冲层和第三缓冲层,所述第一缓冲层石墨与氧化物的质量比为7:3,所述第二缓冲层中石墨与氧化物的质量比为1:1,所述第三缓冲层中石墨与氧化物的质量比为3:7。

17.本发明还提供了一种锂离子电池,包括正极极片、负极极片和电解液,所述负极极片为上述所述复合负极片。

18.本发明的有益效果:

19.(1)本发明的复合负极片,负极涂层包括依次层叠的活性物质层、缓冲层和固体电解质层,由于设置有固体电解质层,能够很好的隔绝正负极材料,取代隔膜的效果,从而避免了隔膜收缩引起锂离子电池内部短路造成爆炸现象的发生,提高了锂离子电池的安全性能;活性物质层和固体电解质层之间设置缓冲层,能够降低活性物质层和固体电解质层之间的界面电阻,从而使得具有高的离子电导率。

20.(2)本发明的锂离子电池包括正极极片、复合负极片和电解液,复合负极片包括铜集流体以及涂覆在所述铜集流体上的负极涂层,负极涂层包括依次层叠的活性物质层、缓冲层和固体电解质层,属于半固态锂离子电池,不仅具有较高的安全性能,而且相较于液态锂离子电池和全固态锂离子电池具有更高的离子电导率。

附图说明

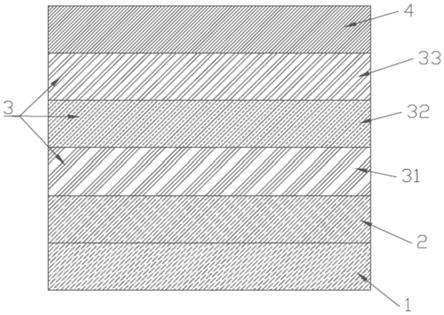

21.图1为实施例1

‑

6的复合负极片的结构示意图。

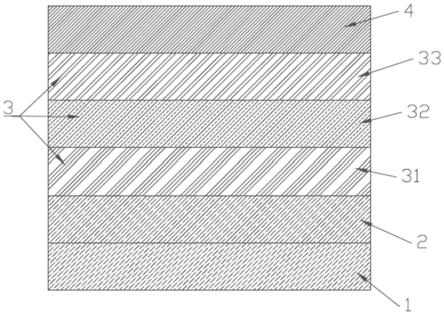

22.图2为实施例7的复合负极片的结构示意图。

23.图3为实施例8的复合负极片的结构示意图。

24.附图标记:

25.铜集流体1,活性物质层2,缓冲层3,第一缓冲层31,第二缓冲层32,第三缓冲层33,第四缓冲层34,固体电解质层4。

具体实施方式

26.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.实施例1

28.如图1所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

29.活性物质层2为石墨涂层,由质量百分比为95%石墨、3%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为98%氧化物和2%粘结剂组成;缓冲层3由质量百分比为95%混合浆料、3%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3nb

2012

、li5la3zr

2012

、li5la3ta

2012

按重量比1:1:1组成的混合物。

30.本实施例中,缓冲层3设置有三层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31、第二缓冲层32和第三缓冲层33,第一缓冲层31石墨与氧化物的质量比为

7:3,第二缓冲层32中石墨与氧化物的质量比为1:1,第三缓冲层33中石墨与氧化物的质量比为3:7。

31.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

32.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

33.实施例2

34.如图1所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

35.活性物质层2为石墨涂层,由质量百分比为94%石墨、4%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为97%氧化物和3%粘结剂组成;缓冲层3由质量百分比为94%混合浆料、4%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3nb

2012

、li5la3zr

2012

、li5la3ta

2012

按重量比1:1:1组成的混合物。

36.本实施例中,缓冲层3设置有三层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31、第二缓冲层32和第三缓冲层33,第一缓冲层31石墨与氧化物的质量比为7:3,第二缓冲层32中石墨与氧化物的质量比为1:1,第三缓冲层33中石墨与氧化物的质量比为3:7。

37.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

38.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

39.实施例3

40.如图1所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

41.活性物质层2为石墨涂层,由质量百分比为96%石墨、2%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为99%氧化物和1%粘结剂组成;缓冲层3由质量百分比为96%混合浆料、2%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3nb

2012

、li5la3zr

2012

、li5la3ta

2012

按重量比1:1:1组成的混合物。

42.本实施例中,缓冲层3设置有三层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31、第二缓冲层32和第三缓冲层33,第一缓冲层31石墨与氧化物的质量比为7:3,第二缓冲层32中石墨与氧化物的质量比为1:1,第三缓冲层33中石墨与氧化物的质量比为3:7。

43.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

44.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

45.实施例4

46.如图1所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极

涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

47.活性物质层2为石墨涂层,由质量百分比为95%石墨、3%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为98%氧化物和2%粘结剂组成;缓冲层3由质量百分比为95%混合浆料、3%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3nb

2012

。

48.本实施例中,缓冲层3设置有三层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31、第二缓冲层32和第三缓冲层33,第一缓冲层31石墨与氧化物的质量比为7:3,第二缓冲层32中石墨与氧化物的质量比为1:1,第三缓冲层33中石墨与氧化物的质量比为3:7。

49.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

50.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

51.实施例5

52.如图1所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

53.活性物质层2为石墨涂层,由质量百分比为95%石墨、3%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为98%氧化物和2%粘结剂组成;缓冲层3由质量百分比为95%混合浆料、3%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3zr

2012

。

54.本实施例中,缓冲层3设置有三层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31、第二缓冲层32和第三缓冲层33,第一缓冲层31石墨与氧化物的质量比为7:3,第二缓冲层32中石墨与氧化物的质量比为1:1,第三缓冲层33中石墨与氧化物的质量比为3:7。

55.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

56.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

57.实施例6

58.如图1所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

59.活性物质层2为石墨涂层,由质量百分比为95%石墨、3%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为98%氧化物和2%粘结剂组成;缓冲层3由质量百分比为95%混合浆料、3%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3ta

2012

。

60.本实施例中,缓冲层3设置有三层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31、第二缓冲层32和第三缓冲层33,第一缓冲层31石墨与氧化物的质量比为7:3,第二缓冲层32中石墨与氧化物的质量比为1:1,第三缓冲层33中石墨与氧化物的质量

比为3:7。

61.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

62.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

63.实施例7

64.如图2所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

65.活性物质层2为石墨涂层,由质量百分比为95%石墨、3%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为98%氧化物和2%粘结剂组成;缓冲层3由质量百分比为95%混合浆料、3%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3nb

2012

、li5la3zr

2012

、li5la3ta

2012

按重量比1:1:1组成的混合物。

66.本实施例中,缓冲层3设置有两层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31和第二缓冲层32,第一缓冲层31石墨与氧化物的质量比为7:3,第二缓冲层32中石墨与氧化物的质量比为3:7。

67.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

68.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

69.实施例8

70.如图3所示,复合负极片包括铜集流体1以及涂覆在铜集流体1上的负极涂层,负极涂层包括依次层叠的活性物质层2、缓冲层3和固体电解质层4,活性物质层2涂覆在铜集流体1的表面。

71.活性物质层2为石墨涂层,由质量百分比为95%石墨、3%导电剂和2%粘结剂组成;固体电解质层4为氧化物涂层,由质量百分比为98%氧化物和2%粘结剂组成;缓冲层3由质量百分比为95%混合浆料、3%导电剂和2%粘结剂组成,混合浆料由石墨和氧化物组成。本实施例中,导电剂为科琴黑,粘结剂为丁苯橡胶,氧化物为li5la3nb

2012

、li5la3zr

2012

、li5la3ta

2012

按重量比1:1:1组成的混合物。

72.本实施例中,缓冲层3设置有四层,由靠近活性物质层2至靠近固体电解质层4依次为第一缓冲层31、第二缓冲层32、第三缓冲层33和第四缓冲层34,第一缓冲层31石墨与氧化物的质量比为8:2,第二缓冲层32中石墨与氧化物的质量比为6:4,第三缓冲层33中石墨与氧化物的质量比为4:6,第四缓冲层34中石墨与氧化物的质量比为2:8。

73.本实施例中,活性物质层2、固体电解质层4和每层缓冲层3的厚度均是20μm。

74.本实施例的复合负极片与正极极片和电解液共同组装成一种无隔膜的半固态锂离子电池。

75.对比例1

76.本实施的复合负极片,本实施例的主要技术方案与实施例1相同,在本实施例中未解释的特征,采用实施例1中的解释,在此不再进行赘述。本实施例与实施例1的区别在于:本实施例不含有缓冲层3。

77.对比例2

78.本实施的负极片,本实施例的主要技术方案与实施例1相同,在本实施例中未解释的特征,采用实施例1中的解释,在此不再进行赘述。本实施例与实施例1的区别在于:无缓冲层3和固体电解质层4。本实施例的负极片与正极极片、隔膜和电解液共同组装成一种液态锂离子电池。

79.对比例3

80.将实施例1中的复合负极片与正极极片共同组装成一种无隔膜的全固态锂离子电池。

81.性能测试结果与分析

82.将实施例1

‑

8、对比例1

‑

3的锂离子电池在相同条件下进行测试,离子电导率参见表1。

83.表1

[0084] 离子电导率(ms/cm) 离子电导率(ms/cm)实施例112.3对比例14.78实施例210.62对比例210.98实施例310.72对比例35.91实施例49.87

ꢀꢀ

实施例59.75

ꢀꢀ

实施例69.83

ꢀꢀ

实施例77.54

ꢀꢀ

实施例88.63

ꢀꢀ

[0085]

由表1可知:

[0086]

(1)实施例1

‑

3的区别在于负极涂层各组分含量存在轻微变化,而离子电导率差异不大,说明在本发明含量范围内,组分含量的变化对离子电导率影响不大。

[0087]

(2)实施例1和实施例4

‑

6的区别在于氧化物的选择不同,经数据比较可知,氧化物选择为li5la3nb

2012

、li5la3zr

2012

、li5la3ta

2012

按重量比1:1:1组成的混合物相较于单独选择一种氧化物,能使电导率提升2ms/cm以上。

[0088]

(3)实施例1和实施例7

‑

8的区别在于缓冲层层数不同,实施例7的离子电导率比实施例1小4ms/cm以上,说明实施例7设置两层缓冲层没有很好的降低活性物质层2和固体电解质层4之间的界面电阻,导致离子电导率偏低;实施例8的离子电导率比实施例1小3ms/cm以上,实施例8虽然能够很好的降低活性物质层2和固体电解质层4之间的界面电阻,但是由于实施例8层数较多,对例子传导造成阻碍,使离子电导率降低。

[0089]

(4)将实施例1与对比例1相比较可知,对比例1不设置缓冲层3,活性物质层2和固体电解质层4之间存在很大的界面电阻,不利于离子传导,导致离子电导率极低;将实施例1与对比例2相比较可知,对比例2虽然与实施例1的离子电导率接近,但是对比例2是有隔膜的液态锂离子电池,使用过程中,隔膜容易收缩造成短路,安全性能较差;将实施例1与对比例3相比较可知,对比例3是全固态锂离子电池,其固态电解质层4与活性物质层2之间界面电阻大于实施例1的半固态锂离子电池,因此电导率明显偏低。

[0090]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保

护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。