1.本发明涉及自修复聚合物基复合材料领域,特别是涉及一种高温自修复涂层的电化学制备方法及其产品。

背景技术:

2.作为最主要的防腐手段之一,有机涂层通过物理屏蔽作用能有效的为金属表面提供腐蚀防护性能。然而,在高温条件下,涂层会产生破损、开裂。如果没有及时、有效的修复,这些缺陷会使涂层对金属基体的防护作用显著降低。

3.稀土氧化物能够使膜层更致密并提供“清理效应”。膜层中游离的ce

3

能够作为阳极缓蚀剂,在活泼的阳极点形成ce

4

/ce

3

的氧化物和氢氧化物,与mg(oh)2、al(oh)3形成致密且粘附性较好的混合膜层,局部覆盖金属基体,降低微电偶腐蚀,提高耐蚀性。当涂层为含铈的混合氧化膜时,ce也能提供自修复能力。

4.基于铈离子的自修复涂层具有的最大优点:在高温下,涂层表面裂口快速愈合,且防腐性能没有下降,从而减少了对成膜物质、缓蚀剂等修复剂的消耗。

5.大量研究中,在涂层中掺杂氧化物颗粒的方法是在溶液中直接掺入微/纳米颗粒,这种方法虽然在一定程度上可以改善涂层的性能,但由于微/纳米颗粒易团聚,制备过程更加繁琐,颗粒的分布不均匀,在涂层内部会形成微/纳分层结构,导致涂层的耐蚀性和物理性能的降低。目前尚未有在电泳漆涂覆过程的同时在涂层内部通过电化学方法生成铈的氧化物的自修复涂层的报道。

技术实现要素:

6.本发明的目的是提供一种高温自修复涂层的电化学制备方法及其产品,以解决上述现有技术存在的问题,在电泳漆电沉积涂覆过程中同步生成铈的氧化物,使涂层在高温下降低分解速度并进行自修复裂纹,进而提升其在高温环境下的耐蚀性。

7.为实现上述目的,本发明提供了如下方案:

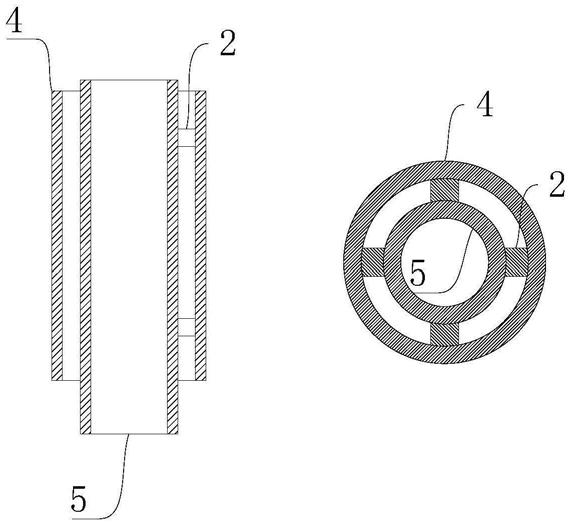

8.本发明提供一种高温自修复涂层的电化学制备方法,采用二电极体系在合金材料表面通过阴极电沉积制备涂层,其中沉积电解液为有机电解液,组分包括pn

‑

301电泳漆和醋酸铈。

9.进一步地,上述电化学制备方法,包括以下步骤:

10.(1)合金材料预处理

11.将合金材料进行抛光处理,再将抛光后的合金材料进行碱洗、酸洗和水洗;

12.(2)配制电解液

13.将pn

‑

301电泳漆作为溶剂,再添加0.003~0.02mol/l的醋酸铈,配制成电解液;

14.(3)阴极电沉积

15.将工作电极与对电极固定在电解槽中,再在电解槽中加入电解液,在工作电极端进行电沉积,沉积过程中,先将软起动电压设置为50~70v,沉积20~60s,再将工作电压调

整为100~140v,沉积60~180s,工作温度控制在25~40℃;将电沉积得到的涂层在空气中静置到表面无气泡,然后烘干固化;

16.所述工作电极与对电极均为步骤(1)经过预处理后的合金材料;

17.(4)热处理

18.将步骤(3)烘干固化后得到的涂层在200℃条件下烘干3~10min。

19.进一步地,所述合金材料为铝合金。

20.进一步地,在步骤(1)中,所述碱洗、酸洗和水洗的具体步骤包括:将工作电极和对电极置于1mol/l的naoh溶液中浸泡2~3min,取出后放入去离子水中静置2min;之后再放入0.5mol/l的的硫酸溶液中浸泡2~3min,最后用去离子水冲刷,去除表面酸液。

21.进一步地,在步骤(3)中,所述烘干固化的方法为在150~170℃条件下烘干20min。

22.本发明还提供一种如权利要求1

‑

5任一项的电化学制备方法制备得到的高温自修复涂层。

23.本发明公开了以下技术效果:

24.(1)本发明采用二电极体系,通过阴极电沉积的方法,直接在涂层上复合铈的氧化物,反应制得的涂层表面光滑均匀,在高温环境下,ceo2的加入可以修复涂层表面破坏的化学键,减缓涂层的分解速度,并可以稳定腐蚀产物并阻止电解液接触基体,达到抗腐蚀和自修复的效果。本发明的涂层可在高温下减缓涂层的分解速度,使得该涂层可以自修复裂纹,进而提升其在高温环境下的耐蚀性,扩展了涂层在高温环境下的应用。

25.(2)本发明利用电沉积的方法,同步生成并进入到涂层中的稀土氧化物纳米颗粒,可以降低颗粒与有机涂层之间的异相界面数量/涂层孔隙率,更好地发挥自修复特性作用、增加涂层耐蚀性。

26.(3)本发明制备高温自修复涂层采用的电化学方法具有工艺简单、周期短、实用性强等特点。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

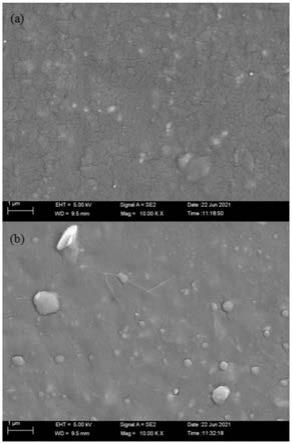

28.图1为实施例2制备的涂层的sem图,其中(a)为初始涂层,(b)为热处理后的涂层;

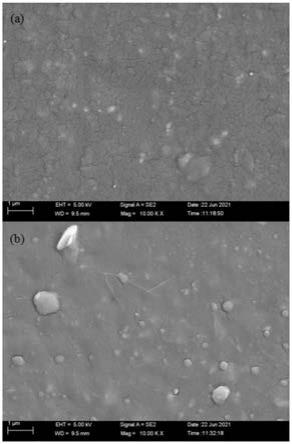

29.图2为实施例3制备的涂层的sem图,其中(a)为初始涂层,(b)为热处理后的涂层;

30.图3为对比例1制备的涂层的sem图,其中,(a)为初始涂层,(b)为热处理后的涂层;

31.图4为实施例2、4和对比例1制备的涂层的热重曲线;

32.图5为实施例2、4制备的涂层材料与基底材料的塔菲尔极化曲线;

33.图6为实施例2和对比例2制备的涂层的光学照片,其中左涂层为实施例2,右涂层为对比例2。

具体实施方式

34.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限

制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

35.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

36.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

37.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

38.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

39.以下实施例使用的2024铝合金来源为上海必宣金属材料有限公司市售;pn

‑

301电泳漆来源为滁州市全丰物资有限公司市售。

40.实施例1:

41.(1)电极预处理

42.将2024铝合金依次用600目、1000目和2000目的金相砂纸进行打磨并抛光;将抛光后的电极进行前处理,包括碱洗、酸洗和水洗,碱洗采用1mol/l的naoh溶液,将电极置于溶液中2min,取出电极后放入去离子水静置2min,除去表面残留的naoh溶液。再将处理过的电极放入0.5mol/l的硫酸溶液中2min,除去上道工序中残留的氢氧化钠以及一些挂灰。处理完成后,最后用去离子水冲刷试件表面,除去表面残留的酸液,然后用冷风吹干待用。

43.(2)配制电解液

44.pn

‑

301电泳漆作为溶剂,添加0.003mol/l的醋酸铈,配制成电解液。

45.(3)阴极电沉积

46.工作电极与对电极均为处理后的2024铝合金。将工作电极与对电极固定在电解槽中,加入电解液进行电沉积。沉积过程中,先设置软起动电压为50v,沉积20s;再将工作电压调整为100v,沉积60s。工作温度控制在25℃,搅拌速率为200r/min;将得到的涂层在空气中静置到表面无明显气泡,然后在烘箱中150℃烘20min。

47.(4)热处理

48.最后,对得到的涂层进行热处理,即在烘箱中200℃烘3min。

49.实施例2:

50.(1)电极预处理

51.将2024铝合金依次用600目、1000目和2000目的金相砂纸进行打磨并抛光;将抛光后的电极进行前处理包括碱洗、酸洗和水洗,碱洗采用1mol/l的naoh溶液,将电极置于溶液中2min,取出电极后放入去离子水静置2min,除去表面残留的naoh溶液。再将处理过的电极

放入0.5mol/l的硫酸溶液中2min,除去上道工序中残留的氢氧化钠以及一些挂灰。处理完成后,最后用去离子水冲刷试件表面,除去表面残留的酸液,然后用冷风吹干待用。

52.(2)配制电解液

53.pn

‑

301电泳漆作为溶剂,添加0.005mol/l的醋酸铈,配制成电解液。

54.(3)阴极电沉积

55.工作电极与对电极均为处理后的2024铝合金。将工作电极与对电极固定在电解槽中,加入电解液进行电沉积。沉积过程中,先设置软起动电压为60v,沉积30s;再将工作电压调整为100v,沉积150s。工作温度控制在30℃,搅拌速率为200r/min;将得到的涂层在空气中静置到表面无明显气泡,然后在烘箱中160℃烘20min。

56.(4)热处理

57.最后,对得到的涂层进行热处理,即在烘箱中200℃烘5min。

58.本实施例制备的涂层的扫描电子显微镜照片见图1,从图中可以看出,经过热处理后,本实施例制备的涂层的裂纹愈合,具有自修复的特征。热重图如图4所示,从图中可以看出沉积液中添加了铈离子后制备的涂层的降解速率减缓。塔菲尔极化曲线图如图5所示,从图中可以看出,与基底(即未经涂层沉积处理的2024铝合金)相比较,随着铈含量的增加,腐蚀电流密度明显降低,耐蚀性有所提高。光学照片见图6,涂层的表面均匀致密。

59.实施例3:

60.(1)电极预处理

61.将2024铝合金依次用600目、1000目和2000目的金相砂纸进行打磨并抛光;将抛光后的电极进行前处理包括碱洗、酸洗和水洗,碱洗采用1mol/l的naoh溶液,将电极置于溶液中3min,取出电极后放入去离子水静置2min,除去表面残留的naoh溶液。再将处理过的电极放入0.5mol/l的硫酸溶液中3min,除去上道工序中残留的氢氧化钠以及一些挂灰。处理完成后,最后用去离子水冲刷试件表面,除去表面残留的酸液,然后用冷风吹干待用。

62.(2)配制电解液

63.pn

‑

301电泳漆作为溶剂,添加0.008mol/l的醋酸铈,配制成电解液。

64.(3)阴极电沉积

65.工作电极与对电极均为处理后的2024铝合金。将工作电极与对电极固定在电解槽中,加入电解液进行电沉积。沉积过程中,先设置软起动电压为60v,沉积30s;再将工作电压设置为100v,沉积150s。工作温度控制在30℃,搅拌速率为200r/min;将得到的涂层在空气中静置到表面无明显气泡,然后在烘箱中160℃烘20min。

66.(4)热处理

67.最后,对得到的涂层进行热处理,即在烘箱中200℃烘5min。

68.本实施例制备的涂层的扫描电子显微镜照片见图2,从图中可以看出,经过热处理后,本实施例制备的涂层的裂纹愈合,具有自修复的特征。

69.实施例4:

70.(1)电极预处理

71.将2024铝合金依次用600目、1000目和2000目的金相砂纸进行打磨并抛光;将抛光后的电极进行前处理包括碱洗、酸洗和水洗,碱洗采用1mol/l的naoh溶液,将电极置于溶液中2min,取出电极后放入去离子水静置2min,除去表面残留的naoh溶液。再将处理过的电极

放入0.5mol/l的硫酸溶液中2min,除去上道工序中残留的氢氧化钠以及一些挂灰。处理完成后,最后用去离子水冲刷试件表面,除去表面残留的酸液,然后用冷风吹干待用。

72.(2)配制电解液

73.pn

‑

301电泳漆作为溶剂,添加0.01mol/l的醋酸铈,配制成电解液。

74.(3)阴极电沉积

75.工作电极与对电极均为处理后的2024铝合金。将工作电极与对电极固定在电解槽中,加入电解液进行电沉积。沉积过程中,先设置软起动电压为60v,沉积30s;再将工作电压调整为100v,沉积150s。工作温度控制在30℃,搅拌速率为200r/min;将得到的涂层在空气中静置到表面无明显气泡,然后在烘箱中160℃烘20min。

76.(4)热处理

77.最后,对得到的涂层进行热处理,即在烘箱中200℃烘5min。

78.本实施例制备的涂层的热重图如图4所示,从图中可以看出,沉积液中添加了铈离子后制备的涂层的降解速率减缓。塔菲尔极化曲线图如图5所示,从图中可以看出,与基底(即未经涂层沉积处理的2024铝合金)相比较,随着铈含量的增加,腐蚀电流密度明显降低,耐蚀性有所提高。

79.实施例5:

80.(1)电极预处理

81.将2024铝合金依次用600目、1000目和2000目的金相砂纸进行打磨并抛光;将抛光后的电极进行前处理包括碱洗、酸洗和水洗,碱洗采用1mol/l的naoh溶液,将电极置于溶液中3min,取出电极后放入去离子水静置3min,除去表面残留的naoh溶液。再将处理过的电极放入0.5mol/l的硫酸溶液中3min,除去上道工序中残留的氢氧化钠以及一些挂灰。处理完成后,最后用去离子水冲刷试件表面,除去表面残留的酸液,然后用冷风吹干待用。

82.(2)配制电解液

83.pn

‑

301电泳漆作为溶剂,添加0.02mol/l的醋酸铈,配制成电解液。

84.(3)阴极电沉积

85.工作电极与对电极均为处理后的2024铝合金。将工作电极与对电极固定在电解槽中,加入电解液进行电沉积。沉积过程中,先设置软起动电压为70v,沉积60s;再将工作电压调整为140v,沉积180s。工作温度控制在40℃,搅拌速率为200r/min;将得到的涂层在空气中静置到表面无明显气泡,然后在烘箱中170℃烘20min。

86.(4)热处理

87.最后,对得到的涂层进行热处理,即在烘箱中200℃烘10min。

88.对比例1

89.同实施例2,区别仅在于,电解液中未添加醋酸铈。

90.本对比例制备的涂层的扫描电子显微镜照片见图3,从图中可以看出,经过热处理后,本对比例制备的涂层产生裂纹。热重图如图4所示。

91.对比例2

92.同实施例2,区别仅在于,醋酸铈的添加量为0.03mol/l。本对比例制备所得薄膜已不再是灰色均匀薄膜,而是灰色偏黄的不均匀多孔表面,结果如图6所示,说明醋酸铈的添加量不宜过多,原因是当溶液中铈浓度过高时,铈的氧化物颗粒含量过高,与有机涂层之间

的异相界面数量/涂层孔隙率增高,表面产生大量气孔,以至于表面不均匀。

93.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。