1.本发明涉及微弧氧化工件加工领域,特别涉及一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工艺。

背景技术:

2.加工微弧氧化工件的工艺是一种进行微弧氧化工件复合加工的方法,镁合金微弧氧化层耐蚀性差的主要原因是陶瓷层疏松多孔,表面活性大,从而降低氧化膜的耐蚀性以及其它特性。因此,镁合金经微弧氧化后的后续处理就显得尤其重要,幸运地是镁合金微弧氧化后的陶瓷层表面具有多孔特征,其为微弧氧化镁合金的进一步处理提供了可能,随着科技的不断发展,人们对于加工微弧氧化工件的工艺的制造工艺要求也越来越高。

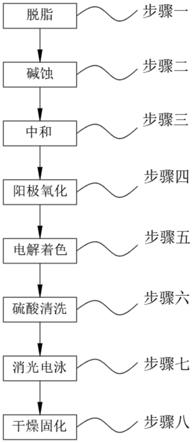

3.现有技术中,授权公告号为cn200710131370.9的专利公开了一种微弧氧化工件真空溅镀emi薄膜结合电泳涂装加工工艺,选定基材

→

基材表面前处理

→

微弧氧化处理

→

溅镀emi薄膜处理

→

电泳涂装处理,先对选定基材进行表面前处理和微弧氧化处理,得到微弧氧化工件;并对微弧氧化工件进行清洗,然后将微弧氧化工件表面上通过emi溅镀处理镀上金属层,以使微弧氧化工件表面具有防emi和导电性;将具导电的微弧氧化工件进行电泳涂装处理,现有的加工微弧氧化工件的工艺在使用时存在一定的弊端,首先,磷化电泳使得镁合金的耐蚀性有了一定程度的提高,但提高的幅度较小,仅经过微弧氧化处理后的镁合金试样与铜连接腐蚀在盐雾试验48小时左右开始出现腐蚀点,很难达到实际应用要求,不利于人们的使用,还有,耐水耐油性差,耐高低温性、抗污耐候性等不尽如人意,给人们的使用过程带来了一定的不利影响,为此,我们提出一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工艺。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工艺,将微弧氧化工艺代替传统的磷化工艺作为电泳的前处理工序,使微弧氧化和电泳工艺结合来制备微弧电泳复合膜层,可以简化传统磷化电泳工艺,使无机的氧化物陶瓷层和有机的电泳涂层相结合,提高耐蚀性,可以有效解决背景技术中的问题。

6.(二)技术方案

7.为实现上述目的,本发明采取的技术方案为:一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工艺,包括以下操作步骤:

8.s1:材料的准备:准备一定量的甲基丙烯酸六氟丁酯,所述甲基丙烯酸六氟丁酯是一种化学物质,用于配制高耐候、抗污自洁的新型涂料;

9.s2:以甲基丙烯酸六氟丁酯作为共聚单体,采用乳液聚合法合成得到聚丙烯酸氟代烷基酯树脂,研究单体质量比、乳化剂组成及用量、温度、搅拌速度等因素对氟改性丙烯酸树脂乳液热稳定性、化学稳定性、疏水性等性能的影响,优化出制备工艺对氟改性丙烯酸

树脂乳液稳定体系各参量的边界条件;

10.s3:以微弧放电前后极间电场参量、oh

‑

离子浓度及氧化时间与陶瓷层微孔结构和氧气离化强度的相关性来确定非碱性电解液体系下微弧氧化工件阳极表面诱发微弧的系统各参量的边界条件,建立微弧等离子体诱发与电解液和能量输出模式间的数学物理模型,为微弧氧化工件非碱性微弧氧化电解液选配提供系统的理论依据和试验支撑;

11.s4:利用oh

‑“

化和反应增厚、析氧离化致密”的阳极反应顺序的可调控性和电流波形对陶瓷层表面盲性微孔结构的构建功能,结合电泳有机涂层的制备原理,进行“内嵌合外包裹”的微弧氧化/氟改性丙烯酸树脂复合涂层制备;

12.s5:通过调控电参量输出模式并选配合适电解液体系等途径预先在镁合金表面沉积不同厚度和微孔结构氧化镁多孔膜层,借助扫描电镜分析手段测量膜层的结构和厚度,电化学交流阻抗测试量化膜层的导电特性,明确电解液和能量输出模式对氧化镁多孔膜层结构及电学性能的影响;

13.s6:改变电流、电压、占空比及其工作模式、分散条件等参数,提高微弧氧化涂层和氟改性丙烯酸树脂电泳涂层的匹配性;

14.s7:采用真空溅镀的方式结合电泳涂装的方式将微弧氧化/氟改性丙烯酸树脂复合涂层镀到微弧氧化工件的外表面,对其进行加工。

15.作为一种优选的技术方案,所述s2步骤中通过在丙烯酸酯聚合物中引入含氟基团可得到聚丙烯酸氟代烷基酯树脂,氟电负性大,c

‑

f键十分稳定,含氟侧链取向朝外,对主链和内部共价键可形成屏蔽保护,通过改性后的丙烯酸树脂保持丙烯酸树脂原有特性,提高聚合物涂层的化学惰性、耐候性、抗污性、耐油耐水。

16.作为一种优选的技术方案,所述微弧氧化工件在微弧氧化条件下水溶液中oh

‑

离子的消耗机制有氢氧化物生成消耗和氧气析出消耗两种。

17.作为一种优选的技术方案,所述微弧氧化工件表面均布的盲性微孔的形貌特征,有助于电泳涂装,氧化时间可由单一微弧氧化处理的10

‑

15min减少为3

‑

5min。

18.作为一种优选的技术方案,所述s4步骤中使微弧氧化和电泳工艺结合,制备微弧氧化工件微弧电泳复合膜层,研究其形成机制,所述无机的氧化物陶瓷层和有机的点用涂层相结合即可提高耐蚀性。

19.作为一种优选的技术方案,所述微弧氧化工件经微弧氧化后形成的陶瓷层疏松多孔,在耐蚀性上难以满足实际应用要求,但该陶瓷膜层较好的满足了电泳涂装对基体的要求。

20.作为一种优选的技术方案,所述s7步骤中电泳涂装是电化学和高分子化学相结合产生的新技术,是将被涂物浸在水溶性涂料中,与外加直流电源相接作为阳极,另设一个与其相对应的阴极,在两极间通直流电,依靠电能所产生的电化学反应,使水溶性涂料均匀沉积在被涂物表面上。

21.作为一种优选的技术方案,所述电泳涂装包括电泳、电解、电沉积和电渗四个同时进行的过程,所述电泳类型分为阳极电泳与阴极电泳两种涂装方法。

22.(三)有益效果

23.与现有技术相比,本发明提供了一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工艺,具备以下有益效果:该一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工

艺,将微弧氧化工艺代替传统的磷化工艺作为电泳的前处理工序,使微弧氧化和电泳工艺结合来制备微弧电泳复合膜层,可以简化传统磷化电泳工艺,使无机的氧化物陶瓷层和有机的电泳涂层相结合,提高耐蚀性,以甲基丙烯酸六氟丁酯作为共聚单体,采用核壳型乳液聚合法合成得到聚丙烯酸氟代烷基酯树脂,来提高丙烯酸树脂涂层的化学惰性、耐候性、抗污性、耐油耐水性等性能。同时,又利用镁合金微弧氧化陶瓷层表面均布的盲性微孔的形貌特征,满足电泳涂装对基体要求的特点,将微弧氧化工艺代替传统的磷化工艺作为电泳的前处理工序,使微弧氧化和电泳涂装工艺结合,制备镁合金微弧氧化/氟改性丙烯酸树脂电泳复合膜层,研究电泳工艺、固化方式对复合涂层结合力、耐蚀性能的影响,建立镁合金微弧氧化和电泳涂装的制备工艺与复合涂层成膜过程的理论模型,阐明微弧氧化与氟改性丙烯酸树脂电泳涂层复合过程中相关因素对膜层微观结构和物理化学性能的影响规律与机理,为制备优异耐蚀和装饰性的微弧电泳复合涂层提供理论指导,整个加工微弧氧化工件的工艺结构简单,操作方便,使用的效果相对于传统方式更好。

附图说明

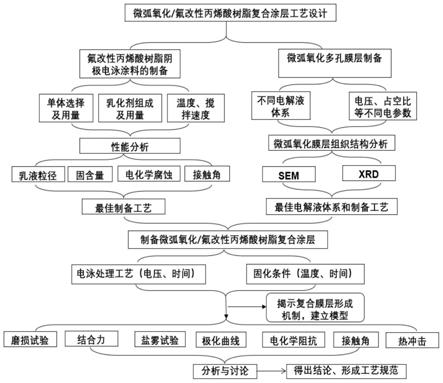

24.图1为本发明一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工艺的复合涂层制备结构示意图。

具体实施方式

25.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.如图1所示,一种真空溅镀结合电泳涂装技术加工微弧氧化工件的工艺,包括以下操作步骤:

29.s1:材料的准备:准备一定量的甲基丙烯酸六氟丁酯,甲基丙烯酸六氟丁酯是一种化学物质,用于配制高耐候、抗污自洁的新型涂料;

30.s2:以甲基丙烯酸六氟丁酯作为共聚单体,采用乳液聚合法合成得到聚丙烯酸氟

代烷基酯树脂,研究单体质量比、乳化剂组成及用量、温度、搅拌速度等因素对氟改性丙烯酸树脂乳液热稳定性、化学稳定性、疏水性等性能的影响,优化出制备工艺对氟改性丙烯酸树脂乳液稳定体系各参量的边界条件;

31.s3:以微弧放电前后极间电场参量、oh

‑

离子浓度及氧化时间与陶瓷层微孔结构和氧气离化强度的相关性来确定非碱性电解液体系下微弧氧化工件阳极表面诱发微弧的系统各参量的边界条件,建立微弧等离子体诱发与电解液和能量输出模式间的数学物理模型,为微弧氧化工件非碱性微弧氧化电解液选配提供系统的理论依据和试验支撑;

32.s4:利用oh

‑“

化和反应增厚、析氧离化致密”的阳极反应顺序的可调控性和电流波形对陶瓷层表面盲性微孔结构的构建功能,结合电泳有机涂层的制备原理,进行“内嵌合外包裹”的微弧氧化/氟改性丙烯酸树脂复合涂层制备;

33.s5:通过调控电参量输出模式并选配合适电解液体系等途径预先在镁合金表面沉积不同厚度和微孔结构氧化镁多孔膜层,借助扫描电镜分析手段测量膜层的结构和厚度,电化学交流阻抗测试量化膜层的导电特性,明确电解液和能量输出模式对氧化镁多孔膜层结构及电学性能的影响;

34.s6:改变电流、电压、占空比及其工作模式、分散条件等参数,提高微弧氧化涂层和氟改性丙烯酸树脂电泳涂层的匹配性;

35.s7:采用真空溅镀的方式结合电泳涂装的方式将微弧氧化/氟改性丙烯酸树脂复合涂层镀到微弧氧化工件的外表面,对其进行加工。

36.s2步骤中通过在丙烯酸酯聚合物中引入含氟基团可得到聚丙烯酸氟代烷基酯树脂,氟电负性大,c

‑

f键十分稳定,含氟侧链取向朝外,对主链和内部共价键可形成屏蔽保护,通过改性后的丙烯酸树脂保持丙烯酸树脂原有特性,提高聚合物涂层的化学惰性、耐候性、抗污性、耐油耐水。

37.微弧氧化工件在微弧氧化条件下水溶液中oh

‑

离子的消耗机制有氢氧化物生成消耗和氧气析出消耗两种。

38.微弧氧化工件表面均布的盲性微孔的形貌特征,有助于电泳涂装,氧化时间可由单一微弧氧化处理的10

‑

15min减少为3

‑

5min。

39.s4步骤中使微弧氧化和电泳工艺结合,制备微弧氧化工件微弧电泳复合膜层,研究其形成机制,无机的氧化物陶瓷层和有机的点用涂层相结合即可提高耐蚀性。

40.微弧氧化工件经微弧氧化后形成的陶瓷层疏松多孔,在耐蚀性上难以满足实际应用要求,但该陶瓷膜层较好的满足了电泳涂装对基体的要求。

41.s7步骤中电泳涂装是电化学和高分子化学相结合产生的新技术,是将被涂物浸在水溶性涂料中,与外加直流电源相接作为阳极,另设一个与其相对应的阴极,在两极间通直流电,依靠电能所产生的电化学反应,使水溶性涂料均匀沉积在被涂物表面上。

42.电泳涂装包括电泳、电解、电沉积和电渗四个同时进行的过程,电泳类型分为阳极电泳与阴极电泳两种涂装方法。

43.工作原理:准备一定量的甲基丙烯酸六氟丁酯,甲基丙烯酸六氟丁酯是一种化学物质,用于配制高耐候、抗污自洁的新型涂料,以甲基丙烯酸六氟丁酯作为共聚单体,采用乳液聚合法合成得到聚丙烯酸氟代烷基酯树脂,研究单体质量比、乳化剂组成及用量、温度、搅拌速度等因素对氟改性丙烯酸树脂乳液热稳定性、化学稳定性、疏水性等性能的影

响,优化出制备工艺对氟改性丙烯酸树脂乳液稳定体系各参量的边界条件,以微弧放电前后极间电场参量、oh

‑

离子浓度及氧化时间与陶瓷层微孔结构和氧气离化强度的相关性来确定非碱性电解液体系下微弧氧化工件阳极表面诱发微弧的系统各参量的边界条件,建立微弧等离子体诱发与电解液和能量输出模式间的数学物理模型,为微弧氧化工件非碱性微弧氧化电解液选配提供系统的理论依据和试验支撑,利用oh

‑“

化和反应增厚、析氧离化致密”的阳极反应顺序的可调控性和电流波形对陶瓷层表面盲性微孔结构的构建功能,结合电泳有机涂层的制备原理,进行“内嵌合外包裹”的微弧氧化/氟改性丙烯酸树脂复合涂层制备,通过调控电参量输出模式并选配合适电解液体系等途径预先在镁合金表面沉积不同厚度和微孔结构氧化镁多孔膜层,借助扫描电镜分析手段测量膜层的结构和厚度,电化学交流阻抗测试量化膜层的导电特性,明确电解液和能量输出模式对氧化镁多孔膜层结构及电学性能的影响,改变电流、电压、占空比及其工作模式、分散条件等参数,提高微弧氧化涂层和氟改性丙烯酸树脂电泳涂层的匹配性,采用真空溅镀的方式结合电泳涂装的方式将微弧氧化/氟改性丙烯酸树脂复合涂层镀到微弧氧化工件的外表面,对其进行加工。

44.需要说明的是,在本文中,诸如第一和第二(一号、二号)等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

45.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。