1.本发明涉及催化剂制备技术领域,具体涉及一种高金属负载效率的镍氮共掺杂炭基催化剂的制备方法及其应用,适用于电催化co2还原制备co,以及其它包含质子

‑

电子耦合转移步骤的电催化反应中。

背景技术:

2.由于化石能源的大量开发和使用,2021年大气中的二氧化碳(co2)含量达到了前所未有的浓度(419ppm),不断升高的温室气体含量会给自然环境带来难以逆转的破坏。为了响应国际社会一致提出的“碳中和”战略,大力发展co2转化技术势在必行。在当前较为流行的转化策略中,利用可再生清洁能源如风能、太阳能等间歇性能源驱动电催化co2还原制备含碳化学品,具有条件温和、环保及易规模化等优势。通过电化学还原反应可以将co2还原为一氧化碳(co)、甲酸(hcooh)、乙醇等(ch3ch2oh)等产物。在工业上,co可以作为一种原料气,用于生产包括合成气和脂肪醛等多种化学品,因此电催化co2制备co具备广阔的经济前景。

3.近年来,炭基催化剂由于具有比表面积高、导电性好和孔结构可调等优点,受到广泛关注。尤其是过渡金属如镍、铁或钴等与氮共掺杂的炭基催化剂展现出优异的电催化co2还原制备co性能。如公开号为cn111686780a专利公开了一种用于二氧化碳电还原的金属

‑

氮

‑

碳催化剂及其制备方法,具体地,将镍

‑

氮

‑

碳单位点负载到碳基纳米笼的表面作为活性相,用于高效电催化co2还原制备co。在该专利中,镍前驱体的用量相对炭载体为37.5wt.%,而催化剂中镍的负载量仅为2wt.%,金属负载效率仅为5.3%。

4.对目前已经发表的文献或者专利结果进行统计发现:由于炭材料表面往往比较惰性,在制备负载型金属和氮共掺杂的炭基催化剂过程中,往往需要较高的金属前驱盐用量才能保证最终制备的金属

‑

氮

‑

碳催化剂中含有足够的活性位点,大量的金属在经过热解、酸浸等处理步骤中被损失,损失率可达90%,造成资源浪费和环境破坏。因此高效率地制备金属和氮共掺杂炭基催化剂用于电催化co2还原仍然是一个挑战。此外,对于金属

‑

氮

‑

碳催化剂来说,经由电解液/电极界面传导的质子在反应过程中的转移速率较为缓慢。因此,开发一种增强质子传导的炭基催化剂也是需要深入研究的问题。

技术实现要素:

5.为了解决当前负载型金属

‑

氮

‑

碳催化剂在制备方面存在的技术挑战以及进一步提高电催化性能,本发明旨在提供一种高金属负载效率的镍氮共掺杂炭基催化剂的制备方法及其应用。可发展成一种通用的制备方法,利用超亲水炭材料表面的极性位点与金属离子之间强的亲和力,促进金属分散性、显著提高制备过程中金属的负载效率。同时,所述催化剂表面存在局部极性位点可增强反应过程中的质子传导和气体供给,实现高效电催化co2还原。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种高金属负载效率的镍氮共掺杂炭基催化剂的制备方法,包括如下步骤:配制镍的配合物溶液,以超亲水炭材料为载体,通过等体积浸渍的方法,将活性镍组分负载在炭材料上;经过惰性气氛中热解、酸洗、二次热解,得到所述的镍氮共掺杂炭基催化剂;

8.所述超亲水炭材料的制备方法,包括如下步骤:

9.s1将铜盐溶于去离子水中,配体溶于有机溶剂中;

10.s2将配体溶液加入铜盐水溶液中,充分混合,形成均一溶液,经过静置、离心、干燥得到炭前驱体;

11.s3于450~550℃热解炭前驱体,再经过酸洗、抽滤、干燥得到超亲水炭材料;

12.均一溶液中配体和铜盐的物质的量之比为0.3~3:1,水和有机溶剂的体积比为10~20。

13.s1中还包括将铁盐溶于去离子水中;s2中还包括加入铁盐水溶液,铁盐水溶液在配体溶液加入铜盐水溶液中后加入;均一溶液中配体、铜盐和铁盐的物质的量之比为0.3~3:1:1。

14.步骤s1中所述铜盐溶液为氯化铜、硝酸铜和乙酸铜中的一种或几种,浓度为0.001~0.005mol l

‑1,进一步地,铜盐为氯化铜。

15.步骤s1中所述铁盐溶液为氯化铁、硝酸铁和乙酸铁中的一种或几种,浓度为0.1~0.5mol l

‑1,进一步地,铁盐为硝酸铁。

16.步骤s1中所述配体为吡嗪、联吡啶或邻菲罗啉,有机溶剂为乙醇或异丙醇;所述配体溶液浓度为0.005~0.1mol l

‑1,进一步地,配体为联吡啶,有机溶剂为乙醇。

17.步骤s3中,热解时间为1~3h,进一步地,热解时间为1h。

18.步骤s3中,所述酸洗步骤中采用的酸为盐酸、硝酸或硫酸,浓度为3~5mol l

‑1,酸洗时间为12~24h,进一步地,选择4mol l

‑1硝酸,酸洗12h。

19.镍的配合物溶液包括硝酸镍溶液、镍乙二胺配合物溶液、镍联吡啶配合物溶液和镍邻菲罗啉配合物溶液中的一种或几种,进一步地,镍盐溶液选择硝酸镍溶液。

20.镍和配体的摩尔比为1~3,浸渍步骤中,镍与碳的质量百分比为0.5~15wt.%,进一步地,镍和配体的摩尔比为3,镍与碳的质量百分比为0.5~5wt.%。

21.活性镍组分负载在炭材料上进行热解及二次热解的热解温度为700~900℃,热解时长为1~3h,进一步地,热解温度为900℃,时长为1h。

22.活性镍组分负载在炭材料上进行热解及二次热解时惰性气氛为氮气或氩气,进一步地,选择氩气。

23.负载镍热解后酸洗所采用的酸为盐酸、硫酸中的一种或者几种,浓度为3~5mol l

‑1,酸洗时长为24~36h,进一步地,选择4mol l

‑1盐酸,酸洗24h。

24.本发明还提供所述的镍氮共掺杂炭基催化剂在电催化co2制备co中的应用。选用co2饱和的0.5m khco3作为电解液,在h型电解池中、三电极体系下进行电催化co2还原测试。采用nafion 117膜将阴极和阳极隔开,对电极为铂片电极,以超亲水镍氮共掺杂炭基催化剂负载的玻碳电极或者碳纸为工作电极,饱和ag/agcl电极为参比电极。电催化co2还原生成co反应在

‑

0.4v~

‑

1.0v(vs.rhe)电压范围进行测试,法拉第效率最高为95%。

25.本发明的有益效果是:

26.通过本发明的制备方法得到的镍氮共掺杂炭基催化剂,是以超亲水炭材料作为载体,过渡金属镍为活性组分,利用超亲水炭表面丰富的极性位点与镍离子之间强的亲和力,将镍离子稳固地负载在炭材料中,促进镍活性位点分散,并抑制热解过程中镍发生迁移和团聚,减少酸洗过程中的损失,显著提高镍利用率,特别是低负载量条件下,活性镍的负载效率达100%。

27.所述超亲水炭材料在低压下(p/p0=0.4)的水汽吸附量达到302cm3g

‑1,孔壁内具有丰富的极性位点用于锚定镍物种。引入镍活性组分占据部分极性位点后,所制备的镍氮共掺杂炭基催化剂在相同条件下的水汽吸附量为190cm3g

‑1,依然存在一定的极性位点,在反应过程中促进质子传输并参与电催化co2rr过程,提高电催化性能。

28.本发明方法制备的镍氮共掺杂炭基催化剂具有高密度的活性中心和快速的质子传导,电催化co2还原制备co性能良好。在

‑

0.7~

‑

1.0v(vs.rhe)电压范围内,co法拉第效率大于80%、最高为95%。在

‑

1.1v(vs.rhe),co分电流密度达到最高为23ma cm

‑2。在24h稳定性测试中,所述的镍氮共掺杂催化剂的co法拉第效率基本不变。

附图说明

29.图1为实施例1超亲水炭材料的接触角图。

30.图2为实施例1超亲水炭材料和镍氮共掺杂炭基催化剂的298k水汽吸附等温线图。

31.图3为实施例1超亲水炭材料和镍氮共掺杂炭基催化剂的273k二氧化碳吸附等温线图。

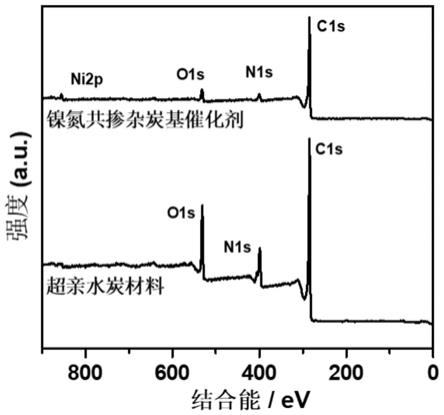

32.图4为实施例1超亲水炭材料和镍氮共掺杂炭基催化剂的xps谱图。

33.图5为实施例1镍氮共掺杂炭基催化剂的tem图。

34.图6为实施例1镍氮共掺杂炭基催化剂在co2气氛下的电解产物电流密度随施加电势变化曲线。

35.图7为实施例1镍氮共掺杂炭基催化剂在co2气氛下的电解产物选择性随施加电势变化曲线。

36.图8为实施例1镍氮共掺杂炭基催化剂在co2气氛下的电解产物稳定性结果。

37.图9为对比实施例1铜铁

‑

氮掺杂炭材料的水汽吸附等温线图。

具体实施方式

38.以下通过部分具有代表性的实例对本发明进行详细表述。应当理解,下述的一些实例仅为示例性展示,而不应当被理解为对该发明保护的限制。凡是基于本发明中所述内容而扩展实现的技术方案,均应涵盖在本发明的保护范围内。

39.实施例1

40.1.超亲水炭材料的制备:配制0.005mol l

‑1氯化铜水溶液、0.1mol l

‑1硝酸铁水溶液,0.07mol l

‑1联吡啶乙醇溶液。将100ml联吡啶乙醇溶液加入1800ml铜盐水溶液中,再加入100ml铁盐水溶液,混合均匀,静置24h。进行离心,50℃干燥过夜,得到炭前驱体。在氩气气氛中热解至500℃,保持1h,自然降温至室温。将所得黑色固体浸泡在硝酸中12h以除去析出金属铜,再经过抽滤、干燥得到超亲水炭材料作为载体。

41.2.镍氮共掺杂炭基催化剂的制备:配制一定浓度的硝酸镍溶液,以超亲水炭材料

为载体,将活性镍组分等体积浸渍在炭材料上,镍相对于载体的负载量为2wt.%。在氩气保护氛围下,热解至900℃,保持1h,冷却至室温。将所得材料在4m盐酸在中浸泡24h。抽滤、洗涤至中性后,进行干燥。进行二次热解,温度程序设置与第一次热解完全相同,冷却到室温后,得到镍氮共掺杂炭基催化剂。通过电感耦合等离子发射光谱仪表征催化剂中镍的负载量为1.9wt.%,镍的负载效率为95%。命名为催化剂a。

42.3.对该实施实例1所制备的超亲水炭材料载体和镍氮共掺杂炭基催化剂a进行结构表征:

43.由图1知,超亲水炭材料的水接触角为29.9

°

,说明炭材料具有良好的表面浸润性。由图2知,在相对压力为0.4时,超亲水炭材料的水汽吸附量为302cm3g

‑1,说明亲水炭材料具有丰富的极性位点用于锚定镍离子,在相同条件下,所述镍氮共掺杂炭基催化剂a的水汽吸附量为190cm3g

‑1,所述催化剂也存在一定极性位点,可以增强反应过程中质子传导。由图3可知,所述催化剂a具有较高co2吸附能力,增加反应气体供给。由图4可知,超亲水炭材料由碳、氮和氧三种元素组成,不包含金属元素,所述催化剂a中出现了镍的信号峰,表示镍成功引入到亲水炭材料中。由图5知,所述催化剂a中的镍主要以单分散的形式存在。

44.4.所述的镍氮共掺杂炭基催化剂a应用于电催化co2还原到co反应,包括如下步骤:

45.(1)制备工作电极:将3mg催化剂a、25μlnafion溶液(5wt.%)和275μl水醇溶液混合,超声60min制备均一的浆液。移取一定体积浆液滴在碳纸表面,自然晾干,面密度为1mg cm

‑2,用于电催化性能测试。

46.(2)电催化co2性能测试:采用h型电解池,0.5m khco3作为电解液,还原电位为

‑

0.4~

‑

1.3v vs.rhe进行性能测试。阴极室包含(1)中制备的工作电极和饱和ag/agcl电极作为参比电极,阳极室包含铂片电极作为对电极,双室之间采用nafion 117质子交换膜隔开。

47.(3)产物检测:采用气相色谱对电催化co2还原产物进行在线检测和分析,本发明所制备的镍氮共掺杂炭基催化剂的电催化co2还原产物为co。所述催化剂a没有液相产物。

48.所述发明方法制备的镍氮共掺杂炭基催化剂a具有良好的电催化co2rr性能。由图6可知,随着应用电位升高,所述催化剂a的co分电流密度随之升高,在

‑

1.1v(vs.rhe),co分电流密度达到最大为23ma cm

‑2。由图7可知,在较宽的电化学窗口下,所述催化剂a的co法拉第效率高于80%,在

‑

0.8v(vs.rhe),co法拉第效率达到最高为95%。由图8知,在24h的稳定性测试中,所述催化剂a法拉第效率基本不变(>92%),证明其具有良好的稳定性。

49.实施例2

50.将实施实例1中2的镍相对于载体的负载量变成0.5wt.%,其余的包括催化剂合成及将所制备的镍氮共掺杂炭基电催化剂应用于电催化co2还原的步骤,均与实例1相同。所述材料命名为催化剂b,金属负载效率为100%。

51.实施例3

52.将实施实例1中2的镍相对于载体的负载量变成1wt.%,其余的包括催化剂合成及将所制备的镍氮共掺杂炭基电催化剂应用于电催化co2还原的步骤,均与实例1相同。所述材料命名为催化剂c,金属负载效率为100%。

53.实施例4

54.将实施实例1中2的镍相对于载体的负载量变成5wt.%,其余的包括催化剂合成及

将所制备的镍氮共掺杂炭基电催化剂应用于电催化co2还原的步骤,均与实例1相同。所述材料命名为催化剂d,金属负载效率为50%。

55.实施例5

56.将实施实例1中2的镍相对于载体的负载量变成15wt.%,其余的包括催化剂合成及将所制备的镍氮共掺杂炭基电催化剂应用于电催化co2还原的步骤,均与实例1相同。所述材料命名为催化剂e。

57.结论:从上述实例结果可知,在镍的理论负载量低于2wt.%时,金属的负载效率接近100%,证明了亲水材料表面对镍离子的强锚定作用和有效分散能力。从表1可以得到,实施例1~5所制备的镍氮共掺杂炭基催化剂均具有电催化co2还原性能。随着镍的负载量增加至2%,相同电位下co分电流密度增加,而后当镍的负载量增加至15wt.%,且co分电流密度下降,证明镍氮共掺杂炭基催化剂在理论负载量为2wt.%、金属利用效率为95%时,达到了最佳的饱和负载量。

58.实施例6

59.将实施实例1中2的硝酸镍水溶液的替换成硝酸镍与联吡啶的配合物水溶液,镍相对于炭材料的负载量为2wt.%,镍与联吡啶的摩尔比为1:3,其余的包括催化剂合成步骤及将所制备的超亲水镍氮共掺杂炭基催化剂应用于电催化co2还原的步骤,均与实例1相同。所述材料命名为催化剂f。

60.实施例7

61.将实施实例1中2的硝酸镍水溶液的替换成硝酸镍与邻菲啰啉的配合物水溶液,镍相对于炭材料的负载量为2wt.%,镍与邻菲啰啉的摩尔比为1:3,其余的包括催化剂合成步骤及将所制备的超亲水镍氮共掺杂炭基催化剂应用于电催化co2还原的步骤,均与实例1相同。所述材料命名为催化剂g。

62.实施例8

63.1.超亲水炭材料的制备:配制0.005mol l

‑1氯化铜水溶液,0.07mol l

‑1联吡啶乙醇溶液。将100ml联吡啶乙醇溶液加入1800ml铜盐水溶液中,混合均匀,静置7天。进行离心,50℃干燥过夜,得到炭前驱体。在氩气气氛中热解至500℃,保持1h,自然降温至室温。将所得黑色固体浸泡在硝酸中12h以除去析出金属铜,再经过抽滤、干燥得到超亲水炭材料作为载体,载体由碳、氮和氧三种元素组成,不包含金属元素,其低压下(p/p0=0.4)水汽吸附量为300cm3g

‑1;

64.2.镍氮共掺杂炭基催化剂的制备:以上述得到超亲水炭材料作为载体,将实施实例1中2的镍相对于载体的负载量变成1wt.%,其余包括催化剂合成步骤及将所制备的超亲水镍氮共掺杂炭基催化剂应用于电催化co2还原的步骤,均同实施例1,命名为催化剂h,所得催化剂的镍的负载效率约为100%。

65.以上所制催化剂用于电催化co2还原制备co性能测试结果见表1。

66.表1各催化剂应用于电催化co2还原的催化性能测试结果

[0067][0068]

结论:在制备过程中,得益于超亲水炭材料表面极性位点对金属离子强的亲和力,镍物种在炭材料表面分散良好,镍利用率显著提高,尤其是在负载量较低时,镍主要以单分散形式存在,负载效率约为100%,即在金属用量较低时即可达到最佳饱和负载量。从上述结果可知,本发明各实施例中所得的镍氮共掺杂炭基催化剂均具有良好的电催化co2还原性能。当镍相对于载体的负载量为2wt.%,可得到最佳催化性能的电催化剂,co选择性高达95%,电流密度最高为23ma cm

‑2。因此,本发明为高效率制备一种镍氮共掺杂炭基催化剂及其应用提供了一种新思路。

[0069]

对比实施例1(非本发明)

[0070]

同实施例1中1,但将氯化铜、硝酸铁水溶液替换为氯化铜乙醇溶液和硝酸铁乙醇溶液,得到铜铁

‑

氮掺杂炭材料,含有fe和cu,含量分别为0.7at.%和0.6at.%。在相对压力为0.4时,水汽吸附量为238cm3g

‑1,见图9。

[0071]

对比实施例2

[0072]

1.炭材料的制备:配制0.005mol l

‑1氯化铜水溶液、0.1mol l

‑1硝酸铁水溶液,0.07mol l

‑1联吡啶乙醇溶液。将100ml联吡啶乙醇溶液加入1800ml铜盐水溶液中,再加入100ml铁盐水溶液,混合均匀,静置24h。离心,50℃干燥过夜,得到炭前驱体。在氩气中热解至700℃,保持1h,自然降温至室温。将所得黑色固体浸泡在硝酸中12h以除去析出金属铜,再经过抽滤、干燥得到炭材料作为载体。载体由碳、氮和氧三种元素组成,不包含金属元素,水汽吸附量为245cm3g

‑1;

[0073]

2.镍氮共掺杂炭基催化剂的制备:以上述得到炭材料作为载体,其余制备方法同实施例1中2,镍相对于载体的负载量为2wt.%,镍氮共掺杂炭基催化剂中镍的负载效率约为70%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。