1.本发明涉及烷基蒽醌的原料组分及其制备方法的技术领域,尤其涉及一种使用了五氧化二磷、发烟硫酸和静态混合器来制备烷基蒽醌的制备方法。

背景技术:

2.目前烷基蒽醌制备工艺主要是:通过烷基苯与苯酐的傅克反应制得中间体酮酸,再在高温、强酸条件下脱水制得粗品,最后提纯提产品。一般地,所用强酸为硫酸或发烟硫酸,用量为酮酸质量的4

‑

10倍;脱水反应温度70

‑

140℃、反应设备为搅拌釜、或管式反应器。生产操作步骤是先将酮溶于强酸中混合均匀,再泵入反应设备进行升温反应。但此工艺产生的废酸量大、对废酸的处理费用高,且脱水反应时间长,收率低,产品纯度不高(≤97%),产品生产成本高。

技术实现要素:

3.针对现有烷基蒽醌制备过程中,存在的脱水反应时间慢、纯度低、产生废酸多的技术问题,本发明通过氧化二磷和发烟硫酸与中间体酮酸混合,以及在管式反应器内安装静态混合器的方式来制备烷基蒽醌,提高了反应效率,通过优化原料的比例,提高了产品的纯度。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种烷基蒽醌的制备方法,包括如下步骤:

6.(1)将烷基苯、苯酐和三氯化铝在氯苯溶剂中反应生成中间体酮酸;

7.(2)将中间体酮酸、五氧化二磷和发烟硫酸混合成混合物;

8.(3)将混合物送入管式反应器中反应,管式反应器内安装静态混合器;

9.其中,烷基苯、苯酐和三氯化铝三者的总重量与五氧化二磷和发烟硫酸的总重量比例为(0.85

‑

0.9):1。具体的,该重量比例可以是0.85、0.86、0.87、0.88、0.89和0.9。

10.其中,烷基蒽醌的纯度大于98%。

11.更具体的,烷基苯为甲苯、乙苯、正丁基苯、异丁基苯、叔戊基苯、叔丁基苯和仲戊基苯中的任一种。

12.更具体的,步骤(1)中,烷基苯、苯酐和三氯化铝的比例为(0.9

‑

1.1):(0.9

‑

1.1):(1.6

‑

2)。烷基苯、苯酐和三氯化铝的重量比可以是0.9:0.9:1.6、1.1:1.1:2、0.9:1.1:1.6、1.1:0.9:2、1:1:2、1:1:1.8、1:1:1.6等。

13.更具体的,五氧化二磷和发烟硫酸的重量比为(0.9

‑

1.1):(0.9

‑

1.1)。该比例可以是0.9:0.9、1.1:1.1、1.1:1、1.1:0.9、0.9:1.1等。

14.更具体的,步骤(3)中,反应温度120

‑

160℃。反应温度可以是160℃、140℃、130℃、120℃等。

15.更具体的,步骤(3)中,反应时间13

‑

17min。反应时间可以是17min、16min、15min、14min、13min等。

16.更具体的,静态混合器可以是sv型静态混合器、sk型静态混合器、sx型静态混合器、sh型静态混合器和sl型静态混合器中的任一种。

17.本发明烷基蒽醌的制备方法,通过中间体酮酸、五氧化二磷和发烟硫酸的混合,可以强化发烟硫酸的氧化性能,通过在管式反应器内安装静态混合器,能够提升管式反应器内部传质速率,从而加快步骤(3)中的脱水成环反应的过程,使该反应能在13

‑

17min内完成,大大缩短了反应时间。通过烷基苯、苯酐和三氯化铝三者的总重量与五氧化二磷和发烟硫酸的总重量比例限制在(0.85

‑

0.9):1范围内,保证产品的纯度达到98%以上,也减少了废酸的产生。

具体实施方式

18.为了增强对本技术方案的理解,以下通过几个具体的实施方式来对本发明进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式来实施。

19.实施例1

20.一种烷基蒽醌的制备方法,包括如下步骤:

21.(1)将0.9t叔戊基苯、0.9t苯酐和1.7t三氯化铝在氯苯溶剂中反应生成中间体酮酸;

22.(2)将中间体酮酸、2t五氧化二磷和2t发烟硫酸混合成混合物;具体的是,将中间体酮酸和五氧化二磷共同溶于发烟硫酸中;

23.(3)将混合物送入管式反应器中反应,管式反应器内安装静态混合器,反应温度150℃,反应时间15min,最后制得烷基蒽醌。

24.实施例2

25.一种烷基蒽醌的制备方法,包括如下步骤:

26.(1)将0.875t甲苯、0.875t苯酐和1.65t三氯化铝在氯苯溶剂中反应生成中间体酮酸;

27.(2)将中间体酮酸、2t五氧化二磷和2t发烟硫酸混合成混合物;具体的是,将中间体酮酸和五氧化二磷共同溶于发烟硫酸中;

28.(3)将混合物送入管式反应器中反应,管式反应器内安装静态混合器,反应温度120℃,反应时间17min,最后制得烷基蒽醌。

29.实施例3

30.一种烷基蒽醌的制备方法,包括如下步骤:

31.(1)将0.925t乙苯、0.925t苯酐和1.75t三氯化铝在氯苯溶剂中反应生成中间体酮酸;

32.(2)将中间体酮酸、2t五氧化二磷和2t发烟硫酸混合成混合物;具体的是,将中间体酮酸和五氧化二磷共同溶于发烟硫酸中;

33.(3)将混合物送入管式反应器中反应,管式反应器内安装静态混合器,反应温度160℃,反应时间13min,最后制得烷基蒽醌。

34.实施例3

35.一种烷基蒽醌的制备方法,包括如下步骤:

36.(1)将0.925t正丁基苯、0.925t苯酐和1.75t三氯化铝在氯苯溶剂中反应生成中间

体酮酸;

37.(2)将中间体酮酸、2t五氧化二磷和2t发烟硫酸混合成混合物;具体的是,将中间体酮酸和五氧化二磷共同溶于发烟硫酸中;

38.(3)将混合物送入管式反应器中反应,管式反应器内安装静态混合器,反应温度130℃,反应时间16min,最后制得烷基蒽醌。

39.实施例4

40.一种烷基蒽醌的制备方法,包括如下步骤:

41.(1)将0.9t正丁基苯、0.9t苯酐和1.6t三氯化铝在氯苯溶剂中反应生成中间体酮酸;

42.(2)将中间体酮酸、2t五氧化二磷和2t发烟硫酸混合成混合物;具体的是,将中间体酮酸和五氧化二磷共同溶于发烟硫酸中;

43.(3)将混合物送入管式反应器中反应,管式反应器内安装静态混合器,反应温度140℃,反应时间13min,最后制得烷基蒽醌。

44.对比例1

45.一种烷基蒽醌的制备方法,包括如下步骤:

46.(1)将0.9t叔戊基苯、0.9t苯酐和1.7t三氯化铝在氯苯溶剂中反应生成中间体酮酸;

47.(2)将中间体酮酸、10t发烟硫酸混合成混合物;具体的是,将中间体酮酸溶于发烟硫酸中;

48.(3)将混合物送入管式反应器中反应,管式反应器内安装静态混合器,反应温度150℃,反应时间30min,最后制得烷基蒽醌。

49.对比例2

50.一种烷基蒽醌的制备方法,包括如下步骤:

51.(1)将0.9t叔戊基苯、0.9t苯酐和1.7t三氯化铝在氯苯溶剂中反应生成中间体酮酸;

52.(2)将中间体酮酸、2t五氧化二磷和2t发烟硫酸混合成混合物;具体的是,将中间体酮酸和五氧化二磷共同溶于发烟硫酸中;

53.(3)将混合物送入管式反应器中反应,管式反应器内未安装静态混合器,反应温度150℃,反应时间30min,最后制得烷基蒽醌。

54.对比例3

55.一种烷基蒽醌的制备方法,包括如下步骤:

56.(1)将0.9t叔戊基苯、0.9t苯酐和1.7t三氯化铝在氯苯溶剂中反应生成中间体酮酸;

57.(2)将中间体酮酸、10t发烟硫酸混合成混合物;具体的是,将中间体酮酸溶于发烟硫酸中;

58.(3)将混合物送入管式反应器中反应,管式反应器内未安装静态混合器,反应温度150℃,反应时间30min,最后制得烷基蒽醌。

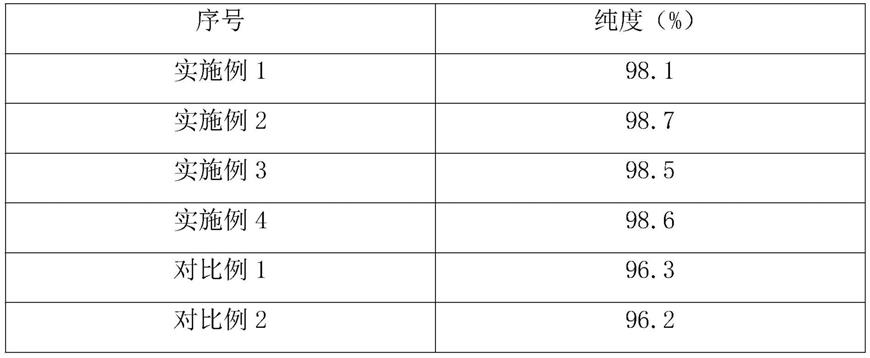

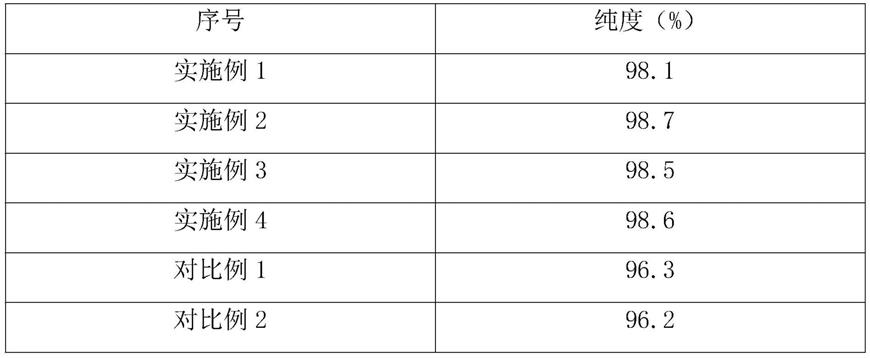

59.将实施例1

‑

4和对比例1

‑

3制备的烷基蒽醌按照gb/t 2405

‑

2013测定纯度,得到结果如表1所示。

60.表1.实施例1

‑

4和对比例1

‑

3制备的烷基蒽醌纯度

[0061][0062][0063]

从表1的实施例1

‑

4可以看出,实施例1

‑

4通过中间体酮酸、五氧化二磷和发烟硫酸的混合,强化了发烟硫酸的氧化性能,通过在管式反应器内安装静态混合器,提升了管式反应器内部传质速率,从而加快步骤(3)中的脱水成环反应的过程,使该反应能在13

‑

17min内完成,大大缩短了反应时间。通过烷基苯、苯酐和三氯化铝三者的总重量与五氧化二磷和发烟硫酸的总重量比例限制在(0.85

‑

0.9):1范围内,保证产品的纯度达到98%以上。而对比例1

‑

3因未使用五氧化二磷和静态混合器,反应时间延长至30min,产品纯度下降至97%以下。

[0064]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。