1.本发明涉及水性聚氨酯树脂技术领域,尤其涉及一种高固含量自消光水性聚氨酯分散体及其制备方法。

背景技术:

2.传统的消光型树脂是在剪切力作用下将消光剂分散到基料乳液中,辅以具有防沉、增稠等功能的助剂调制而成;其成膜后能够形成粗糙度高的表面材料,使光线发生漫反射和散射,达到消光效果。常见的消光剂可分为有机消光剂和无机消光剂2大类;有机消光剂主要有金属皂、蜡和桐油;无机消光剂主要有硅藻土、高岭土、滑石粉和二氧化硅。此类消光树脂消光效果明显,但添加消光剂会引发涂层的脆性增大、手感差,附着力不好,易破碎脱落等问题。消光材料的沉淀导致贮存稳定性差,使涂层的光泽有差异;涂层耐抛光性差、涂膜的透明性低等缺点。自消光水性聚氨酯乳液是通过其粒径大且强度高的乳胶粒在基材表面固化后,产生微纳米级粗糙的表面,增强对光的散射和折射,从而达到消光效果。该方法不仅解决了传统消光剂的使用对涂层带来的缺陷,同时具有优异的乳液稳定性。

3.现有技术中大多数自消光水性聚氨酯乳液固含量较低(20%

‑

40%),增加了产品包装、储存和运输成本。高固含量自消光水性聚氨酯(固含量≥50%)含水量低,因此干燥成膜时间有所缩短,并且高固含量比低固含量水性聚氨酯的生产效率高,储存运输成本低,因此水性聚氨酯的高固含量化发展已成为本领域的热点研究课题。中国专利cn109206588a公开了一种高固量含大粒径自消光水性聚氨酯乳液,通过聚酯多元醇混合物,亲水磺酸盐低聚物二元醇,二异氰酸酯等原料反应达到提高消光度的效果,但该现有技术得到的聚氨酯产物固含量最高只有43.6%;难以兼顾聚氨酯消光度和固含量的多重效果提升。基于此,探究一种固含量高、消光性强、可操作性强的水性聚氨酯成为本领域亟待解决的问题。

技术实现要素:

4.本发明通过提供一种高固含量自消光水性聚氨酯分散体,解决了传统消光剂会引发涂层的脆性大、手感差,附着力不好,易破碎脱落等问题,以及自消光型聚氨酯固含量低的缺陷,实现了一种固含量高、消光性强、可操作性强的水性聚氨酯。

5.本发明第一方面提供了一种高固含量自消光水性聚氨酯分散体,按照重量百分比计,其原料包括:聚合物多元醇15

‑

40%,异氰酸酯10

‑

30%,第一扩链剂0.1

‑

3%,第二扩链剂0.3

‑

15%,催化剂0.01

‑

0.2%,有机溶剂5

‑

30%,水补充余量;

6.所述第一扩链剂为二羟基磺酸胺盐化合物。

7.在一种优选的实施方式中,按照重量百分比计,其原料包括:聚合物多元醇20

‑

30%,异氰酸酯12

‑

20%,第一扩链剂0.5

‑

2%,第二扩链剂0.4

‑

11%,催化剂0.04

‑

0.1%,有机溶剂12

‑

18%,水补充余量。

8.在一种优选的实施方式中,所述聚合物多元醇包括己二酸系聚酯多元醇,苯酐聚酯多元醇,聚己内酯多元醇,聚碳酸酯多元醇,二聚酸聚酯多元醇,聚醚多元醇,聚醚

‑

聚酯

多元醇,聚乳酸多元醇的一种或多种的组合。

9.在一种优选的实施方式中,所述聚合物多元醇的平均分子量为500

‑

10000。

10.在一种优选的实施方式中,所述异氰酸酯包括六亚甲基二异氰酸酯,异佛尔酮二异氰酸酯,环己二异氰酸酯,,亚二甲苯基二异氰酸酯,四甲基二甲苯二异氰酸酯,甲苯二异氰酸酯,萘二异氰酸酯,亚苯基二异氰酸酯,甲苯胺二异氰酸酯,二苯基甲烷二异氰酸酯及基于前述异氰酸酯的衍生物的一种或多种的组合。

11.在一种优选的实施方式中,所述第二扩链剂包括羧酸化合物,多元醇,多元胺的一种或多种的组合。

12.在一种优选的实施方式中,所述催化剂包括有机锡类催化剂和/或有机铋类催化剂。

13.在一种优选的实施方式中,所述有机溶剂的沸点为30

‑

85℃。

14.本发明第二方面提供了一种高固含量自消光水性聚氨酯分散体的制备方法,具体制备步骤包括:

15.s1.将聚合物多元醇和异氰酸酯加入反应釜中,反应生成第一预聚体;

16.s2.向第一预聚物中加入第一扩链剂,有机溶剂,催化剂,反应得到第二预聚体;

17.s3.将第二预聚体转移至高速乳化机中,加入水,搅拌,即得成品;

18.所述第二扩链剂在s1、s2、s3中的至少1个步骤中加入。

19.在一种优选的实施方式中,所述s3步骤中搅拌操作的搅拌速度为1500

‑

4000r/min,搅拌时间为30

‑

150min。

20.有益效果:

21.本发明制备的高固含量自消光水性聚氨酯分散体具有以下优点:

22.(1)本发明采用1,2

‑

二羟基

‑

丙磺酸胺盐作为聚氨酯的制备原料,与特定聚合物多元醇等物质共同作用,显著提升了水性聚氨酯的固含量,产品干燥速度快,生产和储存运输成本低;

23.(2)本发明采用低沸点有机溶剂即可顺利反应,避免了高沸点溶剂的引入带来的危险系数高等问题,整体工艺简便,反应过程安全可控,适宜在水性聚氨酯领域广泛推广。

具体实施方式

24.参选以下本发明的优选实施方法的详述以及包括的实施例可更容易地理解本发明的内容。除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。

25.如本文所用术语“由

…

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

26.连接词“由

…

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

…

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

27.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

28.单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。

29.说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能的改变的修正的部分。相应的,用“大约”、“约”等修饰一个数值,意为本发明不限于该精确数值。在某些例子中,近似用语可能对应于测量数值的仪器的精度。在本技术说明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。

30.此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

[0031]“聚合物”意指通过聚合相同或不同类型的单体所制备的聚合化合物。通用术语“聚合物”包含术语“均聚物”、“共聚物”、“三元共聚物”与“共聚体”。“共聚体”意指通过聚合至少两种不同单体制备的聚合物。通用术语“共聚体”包括术语“共聚物”(其一般用以指由两种不同单体制备的聚合物)与术语“三元共聚物”(其一般用以指由三种不同单体制备的聚合物)。其亦包含通过聚合更多种单体而制造的聚合物。“共混物”意指两种或两种以上聚合物通过物理的或化学的方法共同混合而形成的聚合物。

[0032]

为了解决上述问题,本发明第一方面提供了一种高固含量自消光水性聚氨酯分散体,按照重量百分比计,其原料包括:聚合物多元醇15

‑

40%,异氰酸酯10

‑

30%,第一扩链剂0.1

‑

3%,第二扩链剂0.3

‑

15%,催化剂0.01

‑

0.2%,有机溶剂5

‑

30%,水补充余量;

[0033]

所述第一扩链剂为二羟基磺酸胺盐化合物。

[0034]

进一步优选,按照重量百分比计,其原料包括:聚合物多元醇20

‑

30%,异氰酸酯12

‑

20%,第一扩链剂0.5

‑

2%,第二扩链剂0.4

‑

11%,催化剂0.04

‑

0.1%,有机溶剂12

‑

18%,水补充余量。

[0035]

在一些优选的实施方式中,所述二羟基磺酸胺盐化合物通过二羟基磺酸和叔胺化合物反应得到。

[0036]

优选的,所述二羟基羧酸胺盐化合物的制备方法为,采用酸性气体对二羟基羧酸盐进行酸化,然后经过搪瓷薄膜蒸发和短程分子蒸馏设备提纯,得到纯品二羟基羧酸;再与叔胺化合物反应,得到二羟基磺酸胺盐化合物成品。上述二羟基羧酸、二羟基羧酸胺盐化合物均可为市售,例如厦门威亮光学涂层技术有限公司。

[0037]

作为上述二羟基磺酸胺盐化合物的实例,包括但不局限于1,2

‑

二羟基

‑

丙磺酸三乙胺盐,1,2

‑

二羟基

‑

丙磺酸三丙胺盐,1,2

‑

二羟基

‑

丙磺酸三丁胺盐。

[0038]

在一些优选的实施方式中,所述聚合物多元醇包括己二酸系聚酯多元醇,苯酐聚

酯多元醇,聚己内酯多元醇,聚碳酸酯多元醇,二聚酸聚酯多元醇,聚醚多元醇,聚醚

‑

聚酯多元醇,聚乳酸多元醇的一种或多种的组合。

[0039]

在一些优选的实施方式中,所述聚合物多元醇的平均分子量为500

‑

10000。

[0040]

进一步优选,所述聚合物多元醇的平均分子量为500

‑

5000。

[0041]

在一些优选的实施方式中,所述异氰酸酯至少包括一种官能度为2的异氰酸酯;所述官能度为2的异氰酸酯包括六亚甲基二异氰酸酯,异佛尔酮二异氰酸酯,环己二异氰酸酯,,亚二甲苯基二异氰酸酯,四甲基二甲苯二异氰酸酯,甲苯二异氰酸酯,萘二异氰酸酯,亚苯基二异氰酸酯,甲苯胺二异氰酸酯,二苯基甲烷二异氰酸酯及基于前述异氰酸酯的衍生物的一种或多种的组合。

[0042]

作为环己二异氰酸酯的实例,包括但不限于1,4

‑

环己二异氰酸酯。

[0043]

在一些优选的实施方式中,所述第二扩链剂包括羧酸化合物,多元醇,多元胺的一种或多种的组合。

[0044]

进一步优选,所述第二扩链剂包括多元醇,多元胺的一种或多种的组合。

[0045]

作为多元醇的实例,包括但不限于乙二醇,1,3

‑

丙二醇,1,4

‑

丁二醇,一缩二乙二醇,新戊二醇,1,6

‑

己二醇和1,4

‑

环己烷二甲醇,三羟甲基丙烷,三乙醇胺,甘油,二羟甲基丁酸,蓖麻油多元醇。

[0046]

作为多元胺的实例。包括但不限于乙二胺,异佛尔酮二胺,水合肼,n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷(kh792),4,4

‑

二苯基甲烷二胺,n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷(kh602),六亚甲基二胺,五亚甲基二胺。

[0047]

在一些优选的实施方式中,所述催化剂包括有机锡类催化剂和/或有机铋类催化剂。

[0048]

作为有机锡类催化剂的实例,包括但不限于辛酸亚锡,二月桂酸二丁基锡,二(十二烷硫基)二丁基锡,二醋酸二丁基锡。

[0049]

作为有机铋类催化剂的实例,包括但不限于新癸酸铋,异辛酸铋,氧化铋。

[0050]

在一些优选的实施方式中,所述有机溶剂的沸点为30

‑

85℃。

[0051]

进一步优选,所述有机溶剂的沸点为50

‑

80℃。

[0052]

更进一步优选,所述有机溶剂为丙酮,沸点为56.3℃。

[0053]

本发明第二方面提供了一种高固含量自消光水性聚氨酯分散体的制备方法,具体制备步骤包括:

[0054]

s1.将聚合物多元醇和异氰酸酯加入反应釜中,反应生成第一预聚体;

[0055]

s2.向第一预聚物中加入第一扩链剂,有机溶剂,催化剂,反应得到第二预聚体;

[0056]

s3.将第二预聚体转移至高速乳化机中,加入水,搅拌,即得成品;

[0057]

所述第二扩链剂在s1、s2、s3中的至少1个步骤中加入。

[0058]

在一些优选的实施方式中,所述s1步骤的反应温度为60

‑

95℃,反应时间为1

‑

3h。

[0059]

进一步优选,所述s1步骤的反应温度为90℃,反应时间为2h。

[0060]

在一些优选的实施方式中,所述s2步骤的反应温度为30

‑

80℃,反应时间为0.5

‑

6h。

[0061]

进一步优选,所述s2步骤的反应温度为50

‑

75℃,反应时间为1

‑

5h。

[0062]

在一些优选的实施方式中,所述s3步骤中搅拌操作的搅拌速度为1500

‑

4000r/

min,搅拌时间为30

‑

150min。

[0063]

进一步优选,所述s3步骤中搅拌操作的搅拌速度为2000

‑

3000r/min,搅拌时间为60

‑

120min。

[0064]

更进一步优选,所述s3步骤中搅拌操作的搅拌速度为2500r/min,搅拌时间为80

‑

120min。

[0065]

本发明采用特制的二羟基磺酸胺盐化合物作为聚氨酯合成反应的扩链剂,与聚合物多元醇、二异氰酸酯反应得到高固含量聚氨酯分散体,整体制备工艺简便,使用低沸点溶剂即可使反应顺利进行,同时确保了反应过程稳定可控,避免高沸点溶剂导致反应过程的危险系数过高,对操作环境和人员造成安全威胁。尤其选用1,2

‑

二羟基

‑

丙磺酸胺盐加入原料体系中进行反应时,能够得到固含量超过50%的聚氨酯分散体;同时辅以第二扩链剂共同作用,削弱了聚合物分子链间的静电斥力,硬段

‑

软段交替结合形成交联缠结的分散体粒子,水性聚氨酯在具备高固含量特征的同时,具有较高的微观分子粒径;当第二扩链剂为羧酸化合物、多元胺、多元醇或其组合时,分散体粒子的聚集度明显提升,产物粒径升至1000nm以上,聚氨酯分散体的消光作用强,固化产物的光泽度显著降低,且固含量仍然保持在50%以上的较高水准。相比于现有的自消光水性聚氨酯分散体,本发明的构思核心在于既提升了聚氨酯分散体的消光特性,同时提升了水性聚氨酯的固含量,产品的干燥速度快,便于后续加工,且生产成本、储存运输成本低,扩宽了聚氨酯在工业生产中的应用范围。

[0066]

实施例

[0067]

为了更好的理解上述技术方案,下面将结合具体的实施方式对上述技术方案进行详细的说明。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。另外,如果没有其它说明,所用原料都是市售的,所述提取物的提取方法均为常规的提取方法。

[0068]

实施例1.

[0069]

本实施例提供了一种高固含量自消光水性聚氨酯分散体,按照重量百分比计,其原料包括:聚合物多元醇26%,异氰酸酯16%,第一扩链剂1%,第二扩链剂1%,催化剂0.1%,有机溶剂17%,水补充余量;

[0070]

所述第一扩链剂为1,2

‑

二羟基

‑

丙磺酸三乙胺盐,来源于厦门威亮光学涂层技术有限公司。

[0071]

所述聚合物多元醇为聚己二酸丁二醇酯二元醇,平均分子量为1000,购买自东莞市苏广塑胶原料有限公司。

[0072]

所述异氰酸酯为异佛尔酮二异氰酸酯。

[0073]

所述第二扩链剂为多元醇,具体为三羟甲基丙烷。

[0074]

所述催化剂为有机锡类催化剂,具体为二月桂酸二丁基锡。

[0075]

所述有机溶剂为丙酮,沸点为56.3℃。

[0076]

所述高固含量自消光水性聚氨酯分散体的制备方法,具体制备步骤包括:

[0077]

s1.将聚合物多元醇,异氰酸酯,三羟甲基丙烷加入反应釜中,在90℃条件下反应2h生成第一预聚体;

[0078]

s2.降温至60℃,向第一预聚物中加入第一扩链剂,催化剂,在60℃条件下反应4h,

然后降温至55℃,加入有机溶剂,搅拌0.5h,得到第二预聚体;

[0079]

s3.将第二预聚体转移至高速乳化机中,加入水,以2500r/min搅拌120min,将产物蒸馏提纯,即得成品。

[0080]

实施例2.

[0081]

本实施例提供了一种高固含量自消光水性聚氨酯分散体,按照重量百分比计,其原料包括:聚合物多元醇21%,异氰酸酯16%,第一扩链剂1%,第二扩链剂3.4%,催化剂0.1%,有机溶剂18%,水补充余量;

[0082]

所述第一扩链剂为1,2

‑

二羟基

‑

丙磺酸三乙胺盐,来源于厦门威亮光学涂层技术有限公司。

[0083]

所述聚合物多元醇为聚氧化丙烯三醇,平均分子量为3000,购买自成都博瑞特化学技术有限公司。

[0084]

所述异氰酸酯为异佛尔酮二异氰酸酯。

[0085]

所述第二扩链剂为多元醇和多元胺;所述多元醇具体为二羟甲基丁酸和一缩二乙二醇,所述多元胺具体为乙二胺;所述二羟甲基丁酸,一缩二乙二醇和乙二胺的重量比为1:2:0.4。

[0086]

所述催化剂为有机锡类催化剂,具体为二月桂酸二丁基锡。

[0087]

所述有机溶剂为丙酮,沸点为56.3℃。

[0088]

所述高固含量自消光水性聚氨酯分散体的制备方法,具体制备步骤包括:

[0089]

s1.将聚合物多元醇,异氰酸酯加入反应釜中,在90℃条件下反应2h生成第一预聚体;

[0090]

s2.降温至70℃,向第一预聚物中加入二羟甲基丁酸,一缩二乙二醇和催化剂,在70℃条件下搅拌3h,然后降温至60℃,加入有机溶剂和第一扩链剂,搅拌0.5h,得到第二预聚体;

[0091]

s3.将第二预聚体转移至高速乳化机中,加入水,以2500r/min搅拌20min,加入乙二胺,以2500r/min搅拌90min,将产物蒸馏提纯,即得成品;

[0092]

实施例3.

[0093]

本实施例提供了一种高固含量自消光水性聚氨酯分散体,按照重量百分比计,其原料包括:聚合物多元醇24%,异氰酸酯16%,第一扩链剂1%,第二扩链剂3%,催化剂0.1%,有机溶剂16%,水补充余量;

[0094]

所述第一扩链剂为1,2

‑

二羟基

‑

丙磺酸三乙胺盐,来源于厦门威亮光学涂层技术有限公司。

[0095]

所述聚合物多元醇为聚己二酸丁二醇酯二醇,平均分子量为1000,购买自东莞市苏广塑胶原料有限公司。

[0096]

所述异氰酸酯为异佛尔酮二异氰酸酯。

[0097]

所述第二扩链剂为多元醇和多元胺,所述多元醇具体为三羟甲基丙烷和二羟甲基丁酸,所述多元胺具体为水合肼;所述三羟甲基丙烷,二羟甲基丁酸和水合肼的重量比为1:1:1。

[0098]

所述催化剂为有机锡类催化剂,具体为二月桂酸二丁基锡。

[0099]

所述有机溶剂为丙酮,沸点为56.3℃。

[0100]

所述高固含量自消光水性聚氨酯分散体的制备方法,具体制备步骤包括:

[0101]

s1.将聚合物多元醇,异氰酸酯,三羟甲基丙烷加入反应釜中,在90℃条件下反应2h生成第一预聚体;

[0102]

s2.降温至60℃,向第一预聚物中加入二羟甲基丁酸,第一扩链剂和催化剂,在60℃条件下反应4h,然后降温至55℃,加入有机溶剂,搅拌0.5h,得到第二预聚体;

[0103]

s3.将第二预聚体转移至高速乳化机中,加入水,以2500r/min搅拌20min,加入水合肼,以2500r/min搅拌60min,将产物蒸馏提纯,即得成品。

[0104]

实施例4.

[0105]

本实施例提供了一种高固含量自消光水性聚氨酯分散体,按照重量百分比计,其原料包括:聚合物多元醇25%,异氰酸酯13%,第一扩链剂1%,第二扩链剂2%,催化剂0.1%,有机溶剂17%,水补充余量;

[0106]

所述第一扩链剂为1,2

‑

二羟基

‑

丙磺酸三乙胺盐,来源于厦门威亮光学涂层技术有限公司。

[0107]

所述聚合物多元醇为聚己内酯二醇,平均分子量为1000,购买自江苏嘉仁化工有限公司。

[0108]

所述异氰酸酯为异佛尔酮二异氰酸酯。

[0109]

所述第二扩链剂为多元醇和多元胺,所述多元醇具体为三羟甲基丙烷,所述多元胺具体为乙二胺;所述二羟甲基丁酸和乙二胺的重量比为1:1。

[0110]

所述催化剂为有机锡类催化剂,具体为二月桂酸二丁基锡。

[0111]

所述有机溶剂为丙酮,沸点为56.3℃。

[0112]

所述高固含量自消光水性聚氨酯分散体的制备方法,具体制备步骤包括:

[0113]

s1.将聚合物多元醇,异氰酸酯加入反应釜中,在90℃条件下反应2h生成第一预聚体;

[0114]

s2.降温至60℃,向第一预聚物中加入二羟甲基丁酸,第一扩链剂和催化剂,在60℃条件下反应4h,然后降温至55℃,加入有机溶剂,搅拌0.5h,得到第二预聚体;

[0115]

s3.将第二预聚体转移至高速乳化机中,加入水,以2500r/min搅拌20min,加入乙二胺,以2500r/min搅拌60min,将产物蒸馏提纯,即得成品。

[0116]

实施例5.

[0117]

本实施例提供了一种高固含量自消光水性聚氨酯分散体,按照重量百分比计,其原料包括:聚合物多元醇23%,异氰酸酯15%,第一扩链剂1%,第二扩链剂4%,催化剂0.1%,有机溶剂15%,水补充余量;

[0118]

所述第一扩链剂为1,2

‑

二羟基

‑

丙磺酸三乙胺盐,来源于厦门威亮光学涂层技术有限公司。

[0119]

所述聚合物多元醇为聚己内酯三醇,平均分子量为3000,购买自江苏润丰合成科技有限公司。

[0120]

所述异氰酸酯为异佛尔酮二异氰酸酯。

[0121]

所述第二扩链剂为多元醇和多元胺,所述多元醇具体为二羟甲基丁酸和1,4

‑

丁二醇,所述多元胺具体为n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷(cas号为3069

‑

29

‑

2);所述二羟甲基丁酸,1,4

‑

丁二醇和n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅的重量比为1:

2:1。

[0122]

所述催化剂为有机锡类催化剂,具体为二月桂酸二丁基锡。

[0123]

所述有机溶剂为丙酮,沸点为56.3℃。

[0124]

所述高固含量自消光水性聚氨酯分散体的制备方法,具体制备步骤包括:

[0125]

s1.将聚合物多元醇,异氰酸酯加入反应釜中,在90℃条件下反应2h生成第一预聚体;

[0126]

s2.降温至70℃,向第一预聚物中加入二羟甲基丁酸,1,4

‑

丁二醇和催化剂,在70℃条件下搅拌3h,然后降温至60℃,加入有机溶剂和第一扩链剂,在60℃条件下反应4h,然后降温至55℃,加入有机溶剂,搅拌0.5h,得到第二预聚体;

[0127]

s3.将第二预聚体转移至高速乳化机中,加入水,以2500r/min搅拌20min,加入n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅,以2500r/min搅拌90min,将产物蒸馏提纯,即得成品。

[0128]

性能测试方法

[0129]

固含量:

[0130]

取相同量(m0)实施例1

‑

5制得的水性聚氨酯分散体于洁净干燥的称量杯中,放入120℃烘箱中放置2h,然后转移至干燥器内放置2h,取出后称重(m1);计算水性聚氨酯分散体的固含量;固含量=(m0‑

m1)/m0×

100%。每组实施例样品平行测定10次取平均值。

[0131]

粒径:

[0132]

采用德国sympatec napophox纳米激光粒度仪测试实施例1

‑

5制得的水性聚氨酯分散体的粒径。每组实施例样品平行测定10次取平均值。

[0133]

光泽度:

[0134]

采用科仕佳光电仪器有限公司测试实施例1

‑

5制得的水性聚氨酯分散体的光泽度。每组实施例样品平行测定10次取平均值。

[0135]

性能测试数据

[0136]

表1.性能测试结果

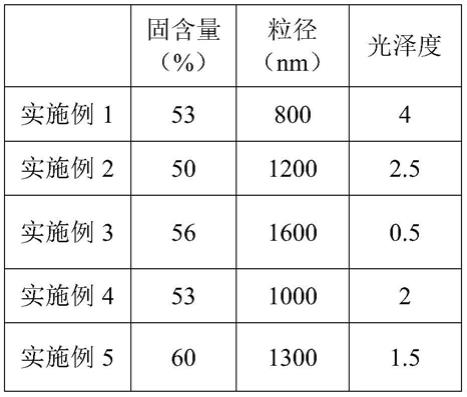

[0137][0138]

最后指出,前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被

说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。