1.本发明涉及茶油技术领域,尤其涉及一种茶油的精炼方法。

背景技术:

2.众所周知,山茶油分为精炼山茶油跟土茶油,“土茶油”又称毛茶油,是指在茶油产地用传统土办法榨取的只经过简单过滤处理的茶籽油。土法榨茶油主要是家庭作坊式的初级压榨,制作流程中,“土茶油”仅通过了烘干、破碎、压榨、过滤等简单工艺过程,这样压榨出来的茶油含有较多的杂质,仅仅只是半成品或者叫“毛油”。

3.毛油(土茶油)含有许多杂质,不仅影响毛油(土茶油)的保存和毛油的品质,而且影响炒菜、煎炸食品的颜色和风味,有的杂质甚至有毒性和致癌作用。按照最新的国家食用油标准规定:毛油(原油)不能直接作为人体食用油。

4.现有的毛油精炼过程中,有很多的步骤中存在很多标准控制不足,造成精制标准只能刚达标,无法提升茶油的价值和多用途,无法发挥出茶油的优秀食用保健作用。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种茶油的精炼方法。

6.本发明提出的一种茶油的精炼方法,包括以下步骤:s1:毛油预处理:通过初榨后制得的毛油部分经过过滤处理其中的茶饼碎屑和一些杂质后,使内部的的颗粒杂质降到了0.2

‑

0.5%,然后将毛油在进入精炼前的静置过滤处理后使用;s2:碱炼:将s1中的预处理后的毛油投入中和罐中进行中和游离脂肪酸的操作,此时的碱为强碱和碱性盐的混合处理,投入碱液利用低温炼碱法中和毛油中游离脂肪酸和,然后利用碱性盐调节其ph;s3:水洗:将调节完ph的油液上层吸到水洗锅中,升温充入热水洗涤油液,直至其混合液的ph值靠近中性值7左右即可;s4:脱色:将水洗后的油液吸入脱色罐中,升温脱水,然后加入白土调节物,然后利用真空系统抽真空在脱色罐内对油液脱色处理;s5:除臭:将脱色处理后的油液吸入除臭锅中,利用蒸汽升温使其油液沸腾后降温使其,上层油液颜色变清亮,再反复进行蒸汽升温加热、降温实现除臭,最后在真空系统作用下,油液将至70℃输出进行冬化处理;s6:冬化:将脱臭茶油用气体压送入冷冻结晶罐,进行冷冻处理,当油温降至3℃以下时,停止冷冻结晶罐中冷冻剂的循环,使油温继续降至0℃左右,并保持一段时间后进行过滤,最后得到目标精炼茶油。

7.作为本发明中进一步方案,所述s2中碱液添加量的强碱通过中和罐中的ph计检测得到的酸值、油液量确定,所述碱液添加量的理论碱量为7.13

×

10

‑4×

油重

×

酸值,所述强碱为纯碱、烧碱或石灰中任一一种。

8.作为本发明中进一步方案,所述s2中碱液添加量的碱性盐为油重0.10

‑

0.25%,且碱性盐为可可碱、咖啡碱或者茶叶碱中任一一种。

9.作为本发明中进一步方案,所述s4中白土调节物为干白土和精致茶油、橄榄油或菜籽油混合。

10.作为本发明中进一步方案,所述s4和s5中的真空系统均采用三级蒸汽喷射泵或四级泵,真空度控制在300

‑

320pa。

11.作为本发明中进一步方案,所述s6中的冷冻结晶罐采用自动监测和控制罐内温度的设备。

12.本发明中的有益效果为:1.本茶油在传统的基础上加入了多次过滤和水洗步骤,同时在过氧化值本身偏高不多的情况下,对精制的茶油采用再次深度冷冻静滤,达到高于国家食用油标准的油品,过氧化的油脂在温度较低情况下比较容易结晶的,从而可以用过滤法加以去除很多茶油中有害物质,提升了茶油精制的品质;2.本茶油在碱中和过程中,加入了添加了碱性盐,碱性盐均为无毒生物碱,例如可可碱、茶叶碱等,还可以增加油液的风味,保证了茶油的弱碱性调节和油品储存储存周期。

附图说明

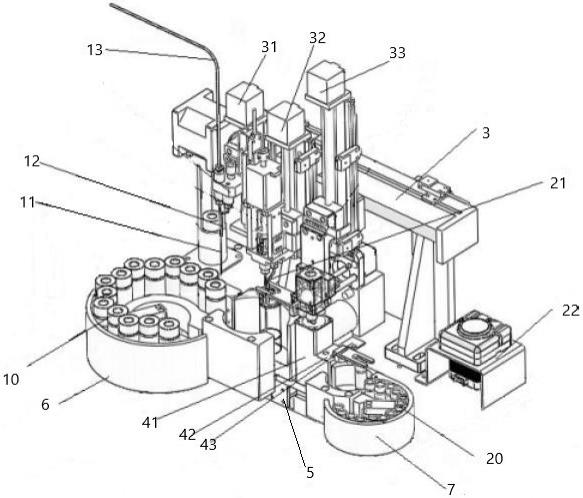

13.图1为本发明提出的一种茶油的精炼方法的精炼流程图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

15.参照图1,一种茶油的精炼方法,包括以下步骤:s1:毛油预处理:通过初榨后制得的毛油部分经过过滤处理其中的茶饼碎屑和一些杂质后,使内部的的颗粒杂质降到了0.2

‑

0.5%,然后将毛油在进入精炼前的静置过滤处理后使用;s2:碱炼:将s1中的预处理后的毛油投入中和罐中进行中和游离脂肪酸的操作,此时的碱为强碱和碱性盐的混合处理,投入碱液利用低温炼碱法中和毛油中游离脂肪酸和,然后利用碱性盐调节其ph;s3:水洗:将调节完ph的油液上层吸到水洗锅中,升温充入热水洗涤油液,直至其混合液的ph值靠近中性值7左右即可;s4:脱色:将水洗后的油液吸入脱色罐中,升温脱水,然后加入白土调节物,然后利用真空系统抽真空在脱色罐内对油液脱色处理;s5:除臭:将脱色处理后的油液吸入除臭锅中,利用蒸汽升温使其油液沸腾后降温使其,上层油液颜色变清亮,再反复进行蒸汽升温加热、降温实现除臭,最后在真空系统作用下,油液将至70℃输出进行冬化处理;s6:冬化:将脱臭茶油用气体压送入冷冻结晶罐,进行冷冻处理,当油温降至3℃以下时,停止冷冻结晶罐中冷冻剂的循环,使油温继续降至0℃左右,并保持一段时间后进行过滤,最后得到目标精炼茶油。

16.其中,s2中碱液添加量的强碱通过中和罐中的ph计检测得到的酸值、油液量确定,碱液添加量的理论碱量为7.13

×

10

‑4×

油重

×

酸值,强碱为纯碱、烧碱或石灰中任一一种,s2中碱液添加量的碱性盐为油重0.10

‑

0.25%,且碱性盐为可可碱、咖啡碱或者茶叶碱中任一一种,s4中白土调节物为干白土和精致茶油、橄榄油或菜籽油混合,s4和s5中的真空系统均采用三级蒸汽喷射泵或四级泵,真空度控制在300

‑

320pa,s6中的冷冻结晶罐采用自动监测和控制罐内温度的设备。

17.本发明中,茶油精炼的方法中各个步骤中具体内容如下:1.毛油预处理由于用压榨法取得的毛茶油品质较好,一般仅需要作过滤处理除去其中的饼屑即可,经过过滤后杂质降至0.2%以下即可进入下道工序。(本工艺在榨油车间就必须完成)2.碱炼考虑到毛茶油中胶质含量较低,且酸价也不高,估仅需要进行碱炼即可,根据茶油的性质和用途,采用低温碱炼法。

18.控制毛油初温25℃,加碱量根据毛油的实际酸价按公式:理论碱量(t)=7.13

×

10

‑4×

油重

×

酸值计算理论碱中碱性盐为油重0.10~0.25%的超量碱确定,碱液的浓度控制在12.66~14.35ml/mol,要求碱液在10分钟内加完。开始时搅拌速度70r/m左右,碱液加完后应继续搅拌,并取样观察,当出现皂粒凝聚较大且与油呈分离状态,则放慢速度(30r/m),同时开间接蒸汽升温,升温速度控制在为1.5℃/min左右,再取样观察,当皂粒大且结实,并与油分离较快时,则应停止升温,再次同时加入碱性盐水,碱性盐可为咖啡碱、可可碱、茶叶碱、腺嘌呤、乌便嘌呤中任一一种,然后停止搅拌,进行沉淀,一般沉淀时间要求在10小时以上。

19.碱液量准确控制问题,选用了小容量专用比配设备,采用气体压送,碱液进锅通过喷头喷入,配合锅体内的ph计进控制喷入进程。

20.3.水洗接上一道工序,把上层油吸到水洗锅,搅拌,将油升温至80℃左右,然后用温度85℃的热水进行洗涤(三次左右),控制用水量为油重的10%左右,洗涤过程中进行慢速搅拌。水洗合格与否采用预先配置的滴定液做试验,以不显示明显碱性为准。

21.4.脱色用真空将油吸入脱色罐,升温至95℃脱水,脱水时间控制在20~30分钟,降低水分至0.1%以下(至罐内水汽消失为止)。降温至90℃左右加入白土(可事先与少量油混合调浆,并一次性吸入脱色罐;在实际生产中有的油品采用干白土真空吸入达到效果会更好),白土加入量为油重的5~7%(具体用量视成品油要求而定)。

22.脱色时间控制在20分钟,真空度(残压)为97~99kpa,冷却至80℃以下过滤。

23.为达到更好的脱色效果,脱色设备使用特制的白土喷嘴,从而保证白土与茶油充分、均匀地混合。

24.5.脱臭将脱色油吸入经脱臭锅,先用间接蒸汽升温至110℃,再用导热油升温至150℃时开直接蒸汽翻动,此直接蒸汽为过热蒸汽,直接蒸汽应先开大一些,但以不使油飞溅为准。继续加温至240℃计时,此时到分离器取样观察,样品保留。

25.计时2小时后再取样与原先的样品作比较,色泽清亮,稠度降低时,关小直接汽阀门,再计时2小时后关掉加热系统与直接蒸汽,然后进行冷却,当油温降至70℃关蒸汽喷射泵,让油继续冷却(在蒸汽管中通入冷却水),一直到油温为室温(25℃左右)才能翻锅。

26.脱臭的真空系统采用三级蒸汽喷射泵或四级泵,真空度(绝对压强)控制在300pa左右。

27.常规脱臭器经常出现开始冷却阶段由于油温度高而引起冷却管压力过高,从而产生盘管、锅体剧烈震动(有拉断盘管的可能)现象,这是很危险的,为避免这个问题,在工艺与设备中,考虑在开始阶段采用高温水外加泵力强制冷却(水温加高、水量加大以不至于盘管内水蒸汽压力过高),当然茶油脱臭器本身的结构与普通脱臭器相比也作了相应的改变。

28.6.冬化处理将脱臭茶油用气体压送入冷冻结晶罐,进行冷冻处理,当油温降至3℃以下时,停止夹套中冷冻剂的循环,使油温继续降至0℃左右,并保持5.5小时,然后进行过滤得到精炼茶油。

29.由于采用的过滤介质是药用滤纸(药用油过滤专用膜),冬化设备的冷冻系统应采用自动控制,避免常规冷冻中因温度过低造成结锅现象,而不得不采取外加热解冻。

30.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。