1.本发明属于灭火器瓶体生产技术领域,具体涉及一种灭火器瓶体焊接生产线。

背景技术:

2.灭火器的瓶体由上封头、下封头和筒体组成,上封头和下封头与筒体都要进行焊接,现有大部分都是分别进行焊接,即使有同时环焊的设备,瓶体的上料也都是人工搬运,劳动强度大且效率低。

技术实现要素:

3.针对上述现有技术中描述的不足,本发明提供一种灭火器瓶体焊接生产线。

4.本发明所采用的技术方案为:一种灭火器瓶体焊接生产线,包括下封头点焊结构、输送翻转结构、上封头点焊结构、瓶体环焊结构。

5.所述下封头点焊结构,包括下封头输送机构、瓶体输送机构和点焊转盘机构i。

6.所述上封头点焊结构,包括上封头输送机构和点焊转盘机构ii。

7.所述点焊转盘机构i和点焊转盘机构ii均包括点焊转盘组件、点焊组件和点焊出料组件;所述点焊转盘组件,包括移料转盘和移料夹持构件,移料转盘上设有若干个夹持工位,每个夹持工位均设有一个移料夹持构件;沿移料转盘周向设有至少四个工位,分别为封头上料工位、瓶体上料工位、点焊焊接工位和点焊出料工位;下封头输送机构和上封头输送机构分别安装在各自的封头上料工位处;点焊焊接工位处安装有点焊组件;点焊出料工位处安装有点焊出料组件;瓶体输送机构安装在对应的瓶体上料工位处;所述输送翻转结构,包括翻转输送机构和翻转机构;翻转输送机构的进料端位于点焊转盘机构i的点焊出料工位,翻转输送机构的出料端位于点焊转盘机构ii的瓶体上料工位;翻转机构安装在翻转输送机构的出料端并将翻转输送机构上的瓶体转移至点焊转盘机构ii上;点焊转盘机构ii的点焊出料组件将二次点焊后瓶体输送至瓶体环焊结构;瓶体环焊结构进行环焊。

8.作为本发明的一种优选方案,所述移料夹持构件,包括夹持基座、夹持动力件和夹持爪;夹持基座安装在夹持工位上且夹持动力件安装在夹持基座上,夹持动力件的动作部安装有夹持爪,夹持爪之间形成夹持区;所述夹持基座设有夹持容纳腔,夹持容纳腔与夹持爪的夹持区相通形成夹持腔。

9.作为本发明的一种优选方案,所述点焊转盘机构i的出料组件,包括出料暂放台和出料构件;出料暂放台安装在翻转输送机构的进料端的进料工位处,出料构件包括出料动

力件和出料件,出料动力件安装在翻转输送机构上,出料动力件的动作部与出料件连接,出料件与出料暂放台对应并将出料暂放台上的工件转送至翻转输送机构上。

10.作为本发明的一种优选方案,所述下封头输送机构和上封头输送机构均包括封头输送机和封头夹取组件;封头夹取组件设置在封头输送机的出料端;所述封头夹取组件,包括封头夹取支架、封头移转构件和封头夹取构件,封头夹取支架安装在封头上料工位处,封头移转构件安装在封头夹取支架上,封头夹取构件安装在封头移转构件上,封头夹取构件夹取封头输送机上的下封头或上封头并在封头移转构件的作用下转移。

11.作为本发明的一种优选方案,所述封头转移构件,包括封头旋转电机和封头旋转臂,封头旋转电机安装在封头夹取支架上且封头旋转电机的输出轴与封头旋转臂连接并带动封头旋转臂转动;封头旋转臂上设有至少一个封头夹取构件。

12.作为本发明的一种优选方案,所述封头夹取构件,包括封头夹取件和封头夹取伸缩件,封头夹取伸缩件安装在封头旋转臂上且封头夹取伸缩件的伸缩部与封头夹取支架连接。

13.作为本发明的一种优选方案,所述点焊组件,包括焊接基座,焊接伸缩构件和焊接头,焊接基座位于焊接工位处,焊接伸缩构件安装在焊接基座上,焊接伸缩构件设有至少对称的两个伸缩部,每个伸缩部都安装有焊接头,相对的焊接头之间形成点焊区。

14.作为本发明的一种优选方案,所述翻转输送机构的进料端设有进料工位,翻转输送机构的出料端设有翻转工位;所述翻转机构,包括翻转动力件、翻转臂、翻转模具和翻转进出料件,翻转动力件的动力输出部与翻转臂连接并带动翻转臂转动,翻转臂对应翻转工位和点焊转盘机构ii的瓶体上料工位;翻转臂上设有至少一个翻转模具;每个所述翻转模具均设有工件出入口,翻转进出料件与翻转模具对应工件送入送出翻转模具。

15.作为本发明的一种优选方案,所述翻转模具,至少包括两个相对设置的翻转限位板,两个相对的翻转限位板之间形成翻转放置腔;翻转放置腔朝向工件进料方向的为工件出入口。

16.作为本发明的一种优选方案,所述瓶体环焊结构,包括瓶体送料机构、瓶体移转机构、瓶体环焊机构、瓶体排料机构;瓶体送料机构输送两次点焊后的瓶体并且瓶体送料机构设有至少一个送料工位,每个送料工位在沿垂直于瓶体送料机构的输送方向依次设有移转工位、环焊工位和排料工位;瓶体移转机构安装在移转工位,瓶体环焊机构安装在环焊工位,瓶体排料机构安装在排料工位;瓶体移转机构将瓶体送料机构上的瓶体转移给瓶体环焊机构,瓶体环焊机构夹持环焊后经瓶体排料机构排出。

17.作为本发明的一种优选方案,所述瓶体送料机构,包括瓶体输送机和瓶体推送组件;瓶体输送机上设有至少一个送料工位,每个送料工位都安装有一个瓶体推送组件,瓶体推送组件的推送方向与瓶体输送机的输送方向垂直。

18.作为本发明的一种优选方案,所述瓶体移转机构,包括瓶体环焊料仓和瓶体移转组件,瓶体环焊料仓的进料口与送料工位对应;瓶体环焊料仓设有供瓶体移转组件使用的瓶体移转轨道;所述瓶体移转组件,包括瓶体移转支架、瓶体移转平移组件、瓶体移转升降组件;瓶体移转支架安装在移转工位处并位于瓶体环焊料仓下方,瓶体移转平移组件安装在瓶体移转支架上,瓶体移转平移组件的动作部与瓶体移转升降组件连接并带动瓶体移转升降组件在移转工位和环焊工位之间平移,所述瓶体移转升降组件,包括瓶体移转升降动

力件和瓶体移转托板,瓶体移转升降动力件的动作部与瓶体移转托板连接并带动瓶体移转托板在竖直面内移动。

19.作为本发明的一种优选方案,所述瓶体环焊料仓,包括瓶体待转仓和环焊出料板,瓶体待转仓和环焊出料板的交接处设有限位挡台,且在瓶体待转仓和环焊出料板上设有贯通的瓶体移转轨道,瓶体待转仓位于移转工位且瓶体待转仓的进料口与送料工位对应;环焊出料板位于瓶体环焊机构下方且环焊出料板的出料端与瓶体排料机构对应。

20.作为本发明的一种优选方案,所述瓶体环焊机构,包括环焊组件和瓶体夹持组件;环焊夹持机构安装在环焊工位处并夹持待环焊瓶体,环焊机构的环焊头对应待环焊瓶体的待环焊处。

21.作为本发明的一种优选方案,所述环焊组件,包括环焊支架、环焊夹持构件和环焊头;在环焊支架上至少安装有一个环焊夹持构件,每个环焊夹持构件均安装有一个环焊头,环焊头与待焊瓶体的待焊接线对应。

22.作为本发明的一种优选方案,所述瓶体夹持组件,包括瓶体顶紧构件和瓶体旋转构件,瓶体顶紧构件包括瓶体顶紧动力件和顶针头;瓶体顶紧动力件通过转换件与顶针头连接,顶针头相对瓶体顶紧动力件转动;且顶针头与瓶体上封头的螺纹口对应;瓶体旋转构件,包括瓶体旋转动力件和瓶体旋转顶盘,瓶体旋转动力件带动瓶体旋转顶盘转动,瓶体旋转顶盘与顶针头对应形成瓶体夹持焊接区。

23.本发明先进行下封头与瓶体的点焊,下封头和瓶体点焊后转至点焊出料工位,该处的点焊出料组件将一次焊接后的瓶体推到翻转输送机构上,翻转输送机构将瓶体转正后使点焊转盘机构ii的夹持构件夹持,进行下封头点焊,夹持构件放开两次点焊后的瓶体,瓶体下落到该处的出料组件上,该处的出料组件可直接采用输送机,瓶体是以下封头超前上封头朝后的平躺状态进行输送,瓶体送料机将两次点焊后的瓶体输送,达到送料工位处时,瓶体推送组件将瓶体推入瓶体环焊料仓内,瓶体移转平移构件带着瓶体移转升降构件从瓶体环焊料仓下方移动至瓶体待转仓下,然后瓶体移转升降构件升起将待焊接瓶体顶起,沿着瓶体移转轨道突破防溅挡帘进到环焊出料板处,瓶体移转升降构件下降使待焊瓶体与瓶体夹持组件对应,瓶体顶紧构件将瓶体顶紧在顶针头和瓶体旋转顶盘之间,瓶体移转升降构件复位,等待下次移转;瓶体旋转动力件带着整体旋转,每个焊接线都对应一个焊接头,焊接头进行焊接,焊接结束后,瓶体顶紧构件将瓶体放开,瓶体落到环焊出料板上,环焊出料板倾斜并从环焊出料板的出料端落到瓶体排料机构上被输送走,整个过程无需人工参与,自动化程度高,大大提升生产效率。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

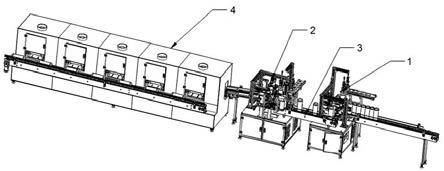

25.图1为本发明的结构示意图。

26.图2为本发明下封头点焊结构、输送翻转结构和上封头点焊结构的装配示意图。

27.图3为本发明下封头点焊结构的结构示意图。

28.图4为本发明输送翻转结构和上封头点焊结构的装配示意图。

29.图5为本发明输送翻转结构的结构示意图。

30.图6为本发明下封头输送机构和上封头输送机构的结构示意图。

31.图7为本发明封头夹取组件的结构示意图。

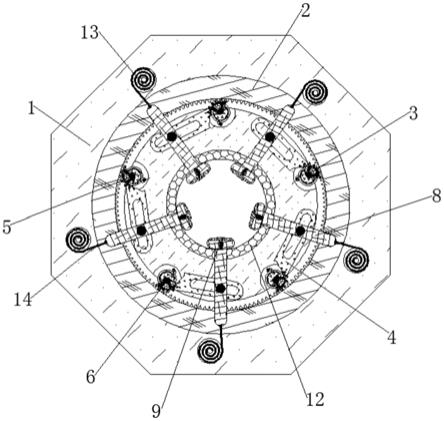

32.图8为本发明点焊转盘组件的结构示意图。

33.图9为本发明移料夹持构件的结构示意图。

34.图10为本发明点焊组件的结构示意图。

35.图11为本发明瓶体环焊结构的结构示意图一。

36.图12为本发明瓶体环焊结构的结构示意图二。

37.图13为本发明瓶体送料机构、瓶体移转机构的装配示意图。

38.图14为本发明瓶体移转机构的结构示意图。

39.图15为本发明瓶体移转组件的结构示意图。

40.图16为本发明瓶体环焊料仓的结构示意图。

41.图17为本发明瓶体移转机构的结构示意图。

42.图18为本发明环焊夹持构件的结构示意图。

43.图19为本发明瓶体夹持组件的结构示意图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例:一种灭火器瓶体焊接生产线,包括下封头点焊结构1、输送翻转结构2、上封头点焊结构3、瓶体环焊结构4。

46.所述下封头点焊结构1,包括下封头输送机构101、瓶体输送机构102和点焊转盘机构i103。

47.所述上封头点焊结构3,包括上封头输送机构304和点焊转盘机构ii305。所述点焊转盘机构i103和点焊转盘机构ii305均包括点焊转盘组件、点焊组件和点焊出料组件;所述点焊转盘组件,包括移料转盘6和移料夹持构件,移料转盘5上设有若干个夹持工位,每个夹持工位均设有一个移料夹持构件7;所述移料夹持构件7,包括夹持基座701、夹持动力件702和夹持爪703;夹持基座701安装在夹持工位上且夹持动力件702安装在夹持基座701上,夹持动力件702的动作部安装有夹持爪703,夹持爪703之间形成夹持区;所述夹持基座701设有夹持容纳腔704,夹持容纳腔704与夹持爪703的夹持区相通形成夹持腔。

48.沿移料转盘6周向设有至少四个工位,分别为封头上料工位、瓶体上料工位、点焊焊接工位和点焊出料工位;下封头输送机构101和上封头输送机构304分别安装在各自的封头上料工位处;点焊焊接工位处安装有点焊组件;点焊出料工位处安装有点焊出料组件;瓶体输送机构102安装在对应的瓶体上料工位处;

所述输送翻转结构2,包括翻转输送机构201和翻转机构202;翻转输送机构201的进料端位于点焊转盘机构i103的点焊出料工位,翻转输送机构201的出料端位于点焊转盘机构ii305的瓶体上料工位;翻转机构202安装在翻转输送机构201的出料端并将翻转输送机构201上的瓶体转移至点焊转盘机构ii305上。

49.点焊转盘机构ii305的点焊出料组件将二次点焊后瓶体输送至瓶体环焊结构4;瓶体环焊结构4进行环焊。

50.所述点焊转盘机构i的点焊出料组件,包括出料暂放台和出料构件;出料暂放台安装在翻转输送机构的进料端的进料工位处,出料构件包括出料动力件和出料件,出料动力件安装在翻转输送机构上,出料动力件的动作部与出料件连接,出料件与出料暂放台对应并将出料暂放台上的工件转送至翻转输送机构上。

51.所述下封头输送机构101和上封头输送机构304均包括封头输送机10和封头夹取组件11;封头夹取组件11设置在封头输送机10的出料端;所述封头夹取组件11,包括封头夹取支架111、封头移转构件和封头夹取构件,封头夹取支架111安装在封头上料工位处,封头移转构件安装在封头夹取支架111上,封头夹取构件安装在封头移转构件上,封头夹取构件夹取封头输送机10上的下封头或上封头并在封头移转构件的作用下转移。

52.所述封头转移构件,包括封头旋转电机1121和封头旋转臂1122,封头旋转电机1121安装在封头夹取支架111上且封头旋转电机1121的输出轴与封头旋转臂1122连接并带动封头旋转臂1122转动;封头旋转臂上设有两个封头夹取构件。

53.所述封头夹取构件,包括封头夹取件1131和封头夹取伸缩件1132,封头夹取伸缩件安装在封头旋转臂1122上且封头夹取伸缩件1132的伸缩部与封头夹取支架111连接。

54.所述点焊组件,包括焊接基座121,焊接伸缩构件和焊接头123,焊接基座121位于焊接工位处,焊接伸缩构件安装在焊接基座121上,焊接伸缩构件设有至少对称的两个伸缩部,每个伸缩部都安装有焊接头123,相对的焊接头123之间形成点焊区。

55.所述翻转输送机构201的进料端设有进料工位,翻转输送机构201的出料端设有翻转工位;所述翻转机构202,包括翻转动力件2021、翻转臂2022、翻转模具2023和翻转进出料件2024,翻转动力件2021的动力输出部与翻转臂2022连接并带动翻转臂2022转动,翻转臂2022对应翻转工位和点焊转盘机构ii305的瓶体上料工位;翻转臂2022上设有至少一个翻转模具2023;每个所述翻转模具2023均设有工件出入口,翻转进出料件2024与翻转模具2023对应工件送入送出翻转模具。

56.所述翻转模具2023,包括两个相对设置的翻转限位板20231,两个相对的翻转限位板20231之间形成翻转放置腔;翻转放置腔朝向工件进料方向的为工件出入口。

57.所述瓶体环焊结构4,包括瓶体送料机构401、瓶体移转机构402、瓶体环焊机构403、瓶体排料机构404;瓶体送料机构401输送两次点焊后的瓶体并且瓶体送料机构401设有至少一个送料工位,每个送料工位在沿垂直于瓶体送料机构401的输送方向依次设有移转工位、环焊工位和排料工位;瓶体移转机构402安装在移转工位,瓶体环焊机构403安装在环焊工位,瓶体排料机构404安装在排料工位;瓶体移转机构402将瓶体送料机构401上的瓶体转移给瓶体环焊机构403,瓶体环焊机构403夹持环焊后经瓶体排料机构404排出。

58.所述瓶体送料机构401,包括瓶体输送机4011和瓶体推送组件4012;瓶体输送机4011上设有至少一个送料工位,每个送料工位都安装有一个瓶体推送组件4012,瓶体推送

组件4012的推送方向与瓶体输送机4011的输送方向垂直。

59.所述瓶体移转机构402,包括瓶体环焊料仓4021和瓶体移转组件4022,瓶体环焊料仓4021的进料口与送料工位对应;瓶体环焊料仓4021设有供瓶体移转组件4022使用的瓶体移转轨道4024;所述瓶体移转组件4022,包括瓶体移转支架4023、瓶体移转平移组件4024、瓶体移转升降组件4025;瓶体移转支架4023安装在移转工位处并位于瓶体环焊料仓4021下方,瓶体移转平移组件4024安装在瓶体移转支架4023上,瓶体移转平移组件4024的动作部与瓶体移转升降组件4025连接并带动瓶体移转升降组件4025在移转工位和环焊工位之间平移,所述瓶体移转升降组件4025,包括瓶体移转升降动力件40251和瓶体移转托板40252,瓶体移转升降动力件40251的动作部与瓶体移转托板40252连接并带动瓶体移转托板40252在竖直面内移动。

60.所述瓶体环焊料仓4021,包括瓶体待转仓40211和环焊出料板40212,瓶体待转仓40211和环焊出料板40212的交接处设有限位挡台40213,且在瓶体待转仓40211和环焊出料板40212上设有贯通的瓶体移转轨道40214,瓶体待转仓40211位于移转工位且瓶体待转仓40211的进料口与送料工位对应;环焊出料板40212位于瓶体环焊机构403下方且环焊出料板40212的出料端与瓶体排料机构404对应。

61.所述瓶体环焊机构403,包括环焊组件4031和瓶体夹持组件4032;环焊夹持机构4032安装在环焊工位处并夹持待环焊瓶体,环焊机构4031的环焊头对应待环焊瓶体的待环焊处。

62.所述环焊组件4031,包括环焊支架40311、环焊夹持构件40312和环焊头40313;在环焊支架40311上至少安装有一个环焊夹持构件40312,每个环焊夹持构件40312均安装有一个环焊头40313,环焊头40313与待焊瓶体的待焊接线对应。

63.所述瓶体夹持组件4032,包括瓶体顶紧构件40321和瓶体旋转构件40322,瓶体顶紧构件40321包括瓶体顶紧动力件和顶针头403211;瓶体顶紧动力件通过转换件与顶针头403211连接,顶针头相对瓶体顶紧动力件转动;且顶针头403211与瓶体上封头的螺纹口对应;瓶体旋转构件40322,包括瓶体旋转动力件和瓶体旋转顶盘403221,瓶体旋转动力件带动瓶体旋转顶盘403221转动,瓶体旋转顶盘403221与顶针头403211对应形成瓶体夹持焊接区。

64.先进行下封头与瓶体的点焊,下封头和瓶体点焊后转至点焊出料工位,该处的点焊出料组件将一次焊接后的瓶体推到翻转输送机构上,翻转输送机构将瓶体转正后使点焊转盘机构ii的夹持构件夹持,进行下封头点焊,夹持构件放开两次点焊后的瓶体,瓶体下落到该处的出料组件上,该处的出料组件可直接采用输送机,瓶体是以下封头超前上封头朝后的平躺状态进行输送,瓶体送料机将两次点焊后的瓶体输送,达到送料工位处时,瓶体推送组件将瓶体推入瓶体环焊料仓内,瓶体移转平移构件带着瓶体移转升降构件从瓶体环焊料仓下方移动至瓶体待转仓下,然后瓶体移转升降构件升起将待焊接瓶体顶起,沿着瓶体移转轨道突破防溅挡帘进到环焊出料板处,瓶体移转升降构件下降使待焊瓶体与瓶体夹持组件对应,瓶体顶紧构件将瓶体顶紧在顶针头和瓶体旋转顶盘之间,瓶体移转升降构件复位,等待下次移转;瓶体旋转动力件带着整体旋转,每个焊接线都对应一个焊接头,焊接头进行焊接,焊接结束后,瓶体顶紧构件将瓶体放开,瓶体落到环焊出料板上,环焊出料板倾斜并从环焊出料板的出料端落到瓶体排料机构上被输送走。

65.本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

66.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。