1.本发明涉及焊接材料领域。

背景技术:

2.目前,工程领域用中厚板焊接仍以传统电弧焊和多丝电弧焊焊接制造工艺为主,该类技术方案普遍存在工艺实施过程复杂,焊接热输入大,焊后变形控制难度大,焊缝接头力学性能恶化严重等共性问题,已经成为制约大型装备制造业快速发展的瓶颈技术之一。选择合适的焊接热源,同时匹配相应的焊接材料,开发一种适合大厚板关键零部件高效、高质焊接的新焊接工艺方法成为当前支撑大型装备制造业提升亟需解决的问题之一。

3.激光加工技术作为一种先进的光制造技术,具有精度高、能量分布特点可控、热输入小、便于实现自动化、焊缝组织细化等诸多显著优势,近年来逐渐在国内外高端制造业领域受到越来越多的重视。大厚板窄间隙激光填丝焊接技术就是在该背景下发展起来的,该方法是利用激光热源熔化焊丝,通过单道多层焊接技术实现中厚板的连接,目前所用焊丝均为实心焊丝,采用实心焊接的激光填丝焊接工艺在实施过程中存在如下技术难题亟需解决:

①

激光熔化实心焊丝形成的高温液态金属直接裸露在惰性气氛中,液态金属在凝固过程中处于自由状态,容易受外界条件干扰,焊缝表面易出现凸凹不平的现象;

②

如果第“n”层焊缝,某个激光作用区域焊缝表面出现凸凹不平的缺欠,极有可能会遗传给第“n 1”条焊缝,同时放大该缺欠的尺寸,依次累加焊缝将出现较大缺陷,直接导致多层焊接过程无法继续进行;

③

成形后的焊缝表面不平整给层间清理带来较大难度,凹陷位置处极易存在氧化皮、飞溅等夹杂物,造成层间未熔合等内部焊接缺陷;

④

对于中厚板窄间隙激光填丝(实心焊丝)多层焊接技术而言,激光辐照区域保护气流量大小和保护气流动方向对于焊接质量而言至关重要,保护气一方面可以保护高温液态熔池不受外界活性气体的污染,此外保护气也会对液态熔池的流动产生干扰,影响到焊缝成形。但是,对于超窄间隙深“u”型坡口激光填丝焊接,随着焊接层数增加,每一层焊道激光作用区的熔池大小和焊缝宽度都会逐渐发生变化,而保护气流自工件表面经坡口侧壁约束到达激光作用熔池区的大小和方向也会因每一次的调节发生不完全可控的变化,致使焊缝成形的稳定性和连续一致性很难得到保证。

技术实现要素:

4.本发明要解决现有实芯焊丝在大厚板深“u”字型坡口激光填丝焊接过程中存在焊缝保护效果不稳定,成形焊缝表面凸凹不平,层间和侧壁存在未熔合部分,导致强度低的技术问题,而提供一种适用于窄间隙激光焊接的自保护药芯焊丝。

5.一种适用于窄间隙激光焊接的自保护药芯焊丝,该焊丝由钢带和药粉制备,其中药粉中各组分百分含量为:氟化物:6%~14%、碳酸盐:12%~20%、氧化物:22%~35%、al

‑

mg合金:5%~11%、氟化稀土:1%~5%、硅铁:3%~7%、锰:5%~9%、镍:8%~11%、钼铁≤2%和铁粉≤10%,各组分的总和为100%;

6.所述焊丝用于窄间隙激光焊接。

7.进一步的,所述窄间隙为深u型坡口。

8.进一步的,所述深u型坡口的宽度为3.2

‑

4.5mm。

9.其中钢带为低碳调制钢带,厚度为0.5~0.6mm,宽度为10~11mm。

10.所述药粉的制备方法具体按以下按步骤进行:

11.一、按质量百分数为:氟化物:6%~14%、碳酸盐:12%~20%、氧化物:22%~35%、al

‑

mg合金:5%~11%、氟化稀土:1%~5%、硅铁:3%~7%、锰:5%~9%、镍:8%~11%、钼铁≤2%和铁粉≤10%,各组分的总和为100%,称取矿物原料和金属原料,其中矿物原料为氟化物、碳酸盐、氧化物和氟化稀土,金属原料为al

‑

mg合金、硅铁、锰、镍、钼铁和铁粉;

12.二、将步骤一称取的矿物原料研磨至粒度为80~100目的粉末,升温至550~580℃,保温2h,然后烘干,炉冷至室温,获得矿物粉;

13.三、将步骤一称取的金属原料研磨至粒度为80~100目的粉末,升温至80~100℃,保温2h,获得金属粉;

14.四、将步骤二获得的矿物粉和步骤三获得的金属粉混合均匀,获得药粉。本发明的有益效果是:

15.本发明提供的激光填丝焊接用自保护药芯焊丝同常规激光填丝焊接用实心焊丝相比,不用额外添加保护气,降低了焊接成本,同时也避免了实心焊丝激光多层焊接过程中因保护气不稳定带来的焊接质量不稳定问题,提高了工艺的稳定性,对提升多次焊接的成品率极为有利。此外,药芯焊丝的成分可以自主调配,便于实现焊缝金属微合金化,进而提升焊缝力学性能。

16.本发明发明结合激光焊接工艺特性,通过原料的合理选择以及质量配比,实现了在高能量密度激光辐照下高温液态熔池内造渣剂的上浮,渣系与造气剂的联合保护,液态金属与渣壁结合面表面张力的合理调控,以及凝固后脱渣性,解决了常规窄间隙激光填实心焊丝每一层高温金属保护效果不宜稳定控制,焊缝表面成形凸凹不平等技术难题。

17.本发明提供的自保护药芯焊丝针对激光能量密度高的特点,添加高熔点的氟化物、氧化物和碳酸盐,降低过高能量密度作用下上述物质造渣、造气性能的改变。进一步综合考虑渣

‑

气对液态金属的保护效果,脱渣性、熔渣对液态金属强制成形的约束效果、焊接工艺性、焊后力学性能等指标,调控各类物质的百分比,实现自保护药芯焊丝在窄间隙深u坡口多层焊接中的应用。

18.经检测验证,通过本发明提供的成分体系,该渣

‑

气联合保护自保护药芯焊丝在激光焊接过程中可以形成良好的气

‑

渣联合保护效果,焊缝凝固后的熔渣具有良好的脱渣性,且在窄间隙深u坡口内熔渣对液态金属具有优良的约束作用,焊缝成形质量优异。窄间隙深u坡口多层焊接后形成的焊缝强度高,达到了50kg级,

‑

60℃的低温冲击韧性可以达到89j,具有良好的工艺性能和力学性能,可以很好的应用的窄间隙深u坡口的单道多层焊接,解决传统实心焊丝单道多层激光焊接时遇到的技术难题。工艺鲁棒性好、由于渣系的强制约束,使焊缝成形对工艺参数的变化不敏感,保证了成形质量,使每一层焊缝的成形质量得到有效保证。

19.本发明提供的自保护药芯焊丝用于窄间隙深u坡口多层焊接。

附图说明

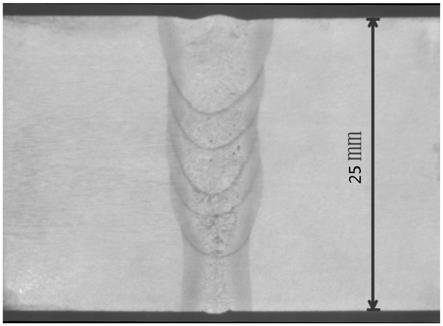

20.图1为采用实施例一制备的焊丝进行单道多层焊接的焊缝照片;

21.图2为采用实施例一制备的焊丝进行单道多层焊接的焊缝背面照片;

22.图3为采用实施例一制备的焊丝进行单道多层焊接的焊缝的截面照片。

具体实施方式

23.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

24.具体实施方式一:本实施方式一种适用于窄间隙激光焊接的自保护药芯焊丝,该焊丝由钢带和药粉制备,其中药粉中各组分质量百分数为:氟化物:6%~14%、碳酸盐:12%~20%、氧化物:22%~35%、al

‑

mg合金:5%~11%、氟化稀土:1%~5%、硅铁:3%~7%、锰:5%~9%、镍:8%~11%、钼铁≤2%和铁粉≤10%,各组分的总和为100%;所述焊丝用于窄间隙激光焊接。

25.本实施方式药粉中添加al

‑

mg合金和氟化稀土主要在熔池阶段脱氧固氮、起到合金元素保护的效果。mg的沸点(1090℃)低、易挥发,在熔滴形成阶段被大量消耗,减弱了脱氧作用,而且mg在堆焊时会产生大量的烟雾,造成操作困难。al和稀土具有脱氧和固氮的双重作用,对焊道的自保护效果作用明显,al与n的结合能力大于与o的结合能力,即此时al的脱氮效果好于脱氧。本发明药芯焊丝药粉中al

‑

mg合金和氟化稀土添加量为al

‑

mg合金:5%~11%、氟化稀土:1%~5%。

26.药粉中添加硅铁:3%~7%、金属锰:5%~9%不仅可以脱氧,确保焊接过程的自保护效果,而且可调整熔覆金属的s含量和力学性能。

27.药粉中添加金属镍:8%~11%、钼铁:0~2%,通过ni及少量mo固溶强化焊缝组织,此外ni是奥氏体化元素,为低温转变形成针状铁素体组织提供原奥氏体晶粒。

28.药粉中添加铁粉是为确保填充系数维持在合理范围内。

29.具体实施方式二:本实施方式与具体实施方式一不同的是:所述窄间隙为深u型坡口。其它与具体实施方式一相同。

30.具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述深u型坡口的宽度为3.2

‑

4.5mm。其它与具体实施方式一或二相同。

31.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述钢带为具有中空结构的低碳调制钢带,厚度为0.5~0.6mm,宽度为10~11mm。其它与具体实施方式一至三之一相同。

32.具体实施方式五:本实施方式与具体实施方式一至五之一不同的是:所述氟化物为alf3、mgf2和caf2中的一种或其中几种的混合。其它与具体实施方式一至五之一相同。

33.本实施方式一种激光焊接超窄间隙焊缝的自保护药芯焊丝,药粉中添加alf3、mgf2和caf2的组合氟化物,主要目的为造渣、造气。焊接过程中氟化物在激光热作用下部分气化为气囊,可隔绝空气侵入,防止气孔形成,保护焊缝;此外,部分氟化物液化随熔滴进入熔池,形成熔渣保护焊缝。

34.氟化物中离子晶体的熔点高于分子晶体,金属正离子半径越大,离子键越强,熔点越高。由于激光的单位热密度大,选用熔点较高的alf3、mgf2和caf2,但是caf2形成熔渣时有

可能产生碱性氧化物cao,因此本发明药芯焊丝药粉中氟化物主要以alf3为主,caf2不添加或其含量不超过总氟化物质量的8%。氟化物添加量低于6%时,焊接过程中造气不足,难以在熔滴形成阶段实现保护气囊;但其添加量超过14%时,焊接烟尘和有害气体增多,因此,氟化物添加量在6%~14%。

35.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:所述碳酸盐为caco3和mgco3中的一种或其中两种的混合。其它与具体实施方式一至五之一相同。

36.本实施方式药粉中的碳酸盐包括caco3和mgco3。在激光焊接药芯焊丝中加入碳酸盐主要目的是在造气的同时,改善焊缝表面成形,避免产生气孔、未融合、夹渣缺陷。碳酸盐在熔滴形成阶段中分解为co/co2气体和相应氧化物,气体可防止空气侵入熔滴造成气孔,氧化物可降低熔滴表面张力,调整熔池凝固时的浸润性,改善焊缝成形。药粉中碳酸盐添加量过低难以实现自保护,添加量过高容易造成熔渣过稀,影响熔渣覆盖和上浮。本发明药芯焊丝药粉中碳酸盐添加量在12%~20%时工艺性能较优。

37.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:所述氧化物为mgo、al2o3、tio2和zro2中的一种或其中几种的混合。其它与具体实施方式一至六之一相同。

38.本实施方式药粉中氧化物为mgo、al2o3、tio2和zro2的组合物,在激光焊接药芯焊丝中加入合适氧化物类型和数量的目的是造渣以及调节熔渣物化性能。mgo和al2o3属于高熔点中性氧化物,在药芯焊丝激光焊接时,可提高熔渣熔点和表面张力,缩短熔渣滞后焊缝金属凝固的时间,进而实现在窄间隙坡口内熔渣强制约束液态金属焊缝成形的作用,但其含量过高容易造成熔渣聚堆。zro2熔点高、热膨胀系数低,可在熔渣凝固过程中形成高熔点氧化物的聚合物,其与焊缝金属的热膨胀系数相差较大,可有效改善本焊丝激光焊接形成熔渣的脱渣性能。本发明药芯焊丝药粉中氧化物添加量在22%~35%时熔渣熔点、表面张力、碱度等综合物理性能最好,在窄间隙坡口内对液态金属的约束效果及焊后工艺性能达到一个较好的平衡。

39.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:所述药粉的制备方法具体按以下按步骤进行:

40.一、按质量百分数为:氟化物:6%~14%、碳酸盐:12%~20%、氧化物:22%~35%、al

‑

mg合金:5%~11%、氟化稀土:1%~5%、硅铁:3%~7%、锰:5%~9%、镍:8%~11%、钼铁≤2%和铁粉≤10%,各组分的总和为100%,称取矿物原料和金属原料,其中矿物原料为氟化物、碳酸盐、氧化物和氟化稀土,金属原料为al

‑

mg合金、硅铁、锰、镍、钼铁和铁粉;

41.二、将步骤一称取的矿物原料研磨至粒度为80~100目的粉末,升温至550~580℃,保温2h,然后烘干,炉冷至室温,获得矿物粉;

42.三、将步骤一称取的金属原料研磨至粒度为80~100目的粉末,升温至80~100℃,保温2h,获得金属粉;

43.四、将步骤二获得的矿物粉和步骤三获得的金属粉混合均匀,获得药粉。其它与具体实施方式一至七之一相同。

44.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:该焊丝的制备方法具体按以下步骤进行:

45.将钢带轧制成u型槽,加入药粉,轧制成型,然后进行拉拔减径处理,再采用轧机进行下线,包装成品,完成该方法。其它与具体实施方式一至八之一相同。

46.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:所述焊丝中的药粉占钢带中空结构体积的13.5%~14.5%。其它与具体实施方式一至九之一相同。

47.采用以下实施例验证本发明的有益效果:

48.实施例一:

49.本实施例一种适用于窄间隙激光焊接的自保护药芯焊丝,该焊丝由钢带和药粉制备,其中药粉中各组分质量百分数为:mgf2:4%、alf3:7%、caco3:8%、mgco3:10%、mgo:17%、al2o3:9%、tio2:2%、zro2:3%、al

‑

mg合金:8%、氟化稀土:3%、硅铁:6%、锰:6%、镍:10%、钼铁1%和铁粉6%。

50.所述药粉的制备方法具体按以下按步骤进行:

51.一、按质量百分数为:mgf2:4%、alf3:7%、caco3:8%、mgco3:10%、mgo:17%、al2o3:9%、tio2:2%、zro2:3%、al

‑

mg合金:8%、氟化稀土:3%、硅铁:6%、锰:6%、镍:10%、钼铁1%和铁粉6%,称取mgf2、alf3、caco3、mgco3、mgo、al2o3、tio2、zro2、氟化稀土、al

‑

mg合金、硅铁、锰、镍、钼铁和铁粉;

52.二、将步骤一称取的mgf2、alf3、caco3、mgco3、mgo、al2o3、tio2、zro2和氟化稀土研磨至粒度为80~100目的粉末,升温至560℃,保温2h,然后烘干,炉冷至室温,获得矿物粉;

53.三、将步骤一称取的al

‑

mg合金、硅铁、锰、镍、钼铁和铁粉研磨至粒度为80~100目的粉末,升温至90℃,保温2h,获得金属粉;

54.四、将步骤二获得的矿物粉和步骤三获得的金属粉混合均匀,获得药粉。

55.焊丝的制备方法具体按以下步骤进行:

56.将钢带轧制成u型槽,u型槽的坡口宽度为3.8mm,加入药粉,轧制成型,然后进行拉拔减径处理,再采用轧机进行下线,包装成品,完成该方法。

57.其中钢带为低碳调制钢带,厚度为0.6mm,宽度为10mm。

58.轧机下线直径的顺序为:φ2.8~φ3.0mm,焊丝拉拔减径(丝径φ1.2):φ3.0

‑

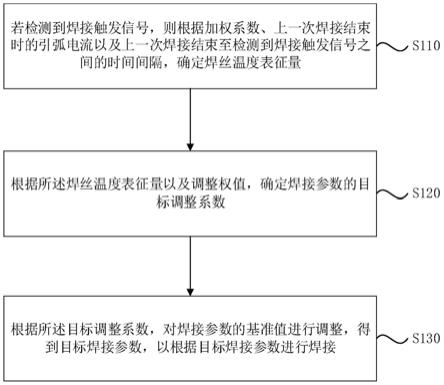

φ2.8

‑

φ2.6

‑

φ2.4

‑

φ2.2

‑

φ2.03

‑

φ1.91

‑

φ1.80

‑

φ1.70

‑

φ1.60

‑

φ1.50

‑

φ1.40

‑

φ1.33

‑

φ1.26

‑

φ1.21

‑

φ1.15;焊丝的直径为1.2mm,焊丝接头为o型搭接接头。焊丝中的药粉占钢带中空结构体积的14%。

59.本实施例自保护药芯焊丝激光焊接规范如表1所示。

60.表1

[0061][0062]

采用实施例一制成的药芯焊丝,依据表2的焊接规范在窄间隙坡口内进行激光填药芯焊丝焊接效果测试,对整个焊接过程(飞溅)和焊缝质量(焊缝表面成形、焊缝脱渣性、焊缝表面金属保护效果)进行综合评定,经测试,焊接过程飞溅较小,焊缝表面无凸凹不平现象,焊缝表面的脱渣性能优异,表层金属呈银白色。因此,该自保护药芯焊丝在渣

‑

气联合保护的效果下,工艺性能优异,初步具备应用于窄间隙坡口单道多层焊接的基本要求。

[0063]

进一步,在25mm厚碳钢板上进行单道多层焊接,焊接过程中焊丝的工艺性保持不

变,每一层焊接完成后焊缝表面成形均未出现凸凹不平现象。

[0064]

图1为采用实施例一制备的焊丝进行单道多层焊接的焊缝照片;图2为采用实施例一制备的焊丝进行单道多层焊接的焊缝背面照片;图3为采用实施例一制备的焊丝进行单道多层焊接的焊缝的截面照片。

[0065]

由图1和图2可以看出焊缝表面成形均一,未出现凸凹不平现象,由图3可以看出焊接采用单道多层焊接。

[0066]

进一步对焊后的试板进行x射线、超声探伤,焊缝内部气孔率满足国家一级标准,侧壁和层间均为出现未熔合现象。该自保护药芯焊丝在激光辐照下形成的熔覆金属化学成分如表2所示。

[0067]

表2

[0068][0069]

熔覆金属力学性能试件按照gb/t 25774.1进行制备,试板宽度不小于150mm,熔敷金属力学性拉伸试验按照gb/t 2652进行,v型缺口冲击试验按照gb/t 2650进行,测试结果如表3所示。

[0070]

表3

[0071][0072][0073]

由以上测试结果可知,通过本发明提供的成分体系,该渣

‑

气联合保护自保护药芯焊丝在激光焊接过程中可以形成良好的气

‑

渣联合保护效果,焊缝凝固后的熔渣具有良好的脱渣性,且在窄间隙深u坡口内熔渣对液态金属具有优良的约束作用,焊缝成形质量优异。窄间隙深u坡口多层焊接后形成的焊缝强度高,达到了50kg级,

‑

60℃的低温冲击韧性可以达到89j,具有良好的工艺性能和力学性能,可以很好的应用的窄间隙深u坡口的单道多层焊接,解决传统实心焊丝单道多层激光焊接时遇到的技术难题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。