1.本发明涉及用于回收转印产品的方法。

背景技术:

2.已知的是,使用能量回收来回收压印膜。常规的聚酯载体材料具有相对较高的约34,000kj/kg的热值,并且因此本来就适合用于替代燃料制备。即使已经使用过的由载体薄膜和残留转印层组成的转印产品也同样具有约21,000kj/kg的高热值。这样的替代燃料或者二次燃料主要用于水泥工业中,但也用于发电站中。用这类燃料可以替代化石能量源,如煤和重油。

技术实现要素:

3.现在,本发明的任务在于,设计为改进的用于回收转印产品的方法。

4.该任务由用于回收具有至少一个载体薄膜的转印产品的方法得以解决,其中,在至少一个载体薄膜上至少部分地可分离地布置有载体层,和其中在该方法中进行如下步骤,尤其是以如下顺序进行如下步骤:

5.a)借助于粉碎单元或粉碎装置将转印产品粉碎成转印产品碎片,尤其是载体薄膜碎片,优选其中该转印产品以卷绕在卷上的形式存在,

6.b)将转印产品碎片,尤其是载体薄膜碎片压缩成密实的制品,或将转印产品碎片,尤其是载体薄膜碎片挤出成挤出的制品。

7.通过这样的回收方法,在利用载体材料的能量之前,产生了载体材料的至少一个另外的生命周期。通过更多的生命周期减少了制备塑料所需的原油消耗。这保护了环境并且同时减少了co2排放。此外,有利之处还在于可以将回收的载体材料用于制备新的载体薄膜。还可想到的是,也可以将回收的塑料用于制备其他塑料制品,例如注塑件和/或挤出件。

8.优选设计为,在转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法之后以及在制备时作为次品回收转印产品。在转印产品的转印层已至少部分地转移至待装饰的基底,例如构件或片材(bogenmaterial)或卷材上时,那么转印产品具有带有设置在其上的残余转印层的载体薄膜。残余转印层在此描述没有被转移至待装饰的基底上并且因此仍然留在载体薄膜上的转印层的部分。在次品的情况下,转印层完全保留在载体薄膜上。基于载体薄膜计的转印层的重量份额优选在次品的情况下大于在已经转印的转印层的情况下。优选设计为,采用该方法将基本上被视为外来材料的残余转印层从载体薄膜去除,从而尽可能好地这样回收载体材料,使得可以在另外的步骤中加工所产生的终产物并且其在此具有良好的材料性质。

9.尤其是设计为,转印产品碎片包括转印层组成部分和/或载体薄膜碎片。另外优选可能的是转印层组成部分包含漆残留物和/或漆粉末和/或细物料。在此将细物料理解为比粉末颗粒更粗,然而比转印产品碎片和/或载体薄膜碎片更小的颗粒。

10.有利地,至少一个载体薄膜包含选自如下的材料或材料组合:pet、pmma、pc、pe、

pvc、abs、pu、pbs、tpu、pp、pla、pef和/或pan。

11.优选地,至少一个载体薄膜包含作为主要成分的pet,其中,载体薄膜中的pet的份额为大于97%,优选大于99.9%,特别优选大于99.97%。

12.为了改进载体薄膜的可回收性以及终产物的材料性质,优选设计为,使载体材料尽可能纯地存在,即不存在不同于载体材料的外来物质和/或塑料。

13.在另一实施方案中,至少一个转印层(transferlage),尤其是转印单层(transferschicht)组成部分具有选自如下的至少一个层或层的组合:粘合层、剥离层、装饰层、金属层、增粘层、底涂层、着色层。可能的是,所述及的层,尤其是装饰层,优选为具有金属材料的层。

14.尤其设计为,步骤a)中的粉碎装置或粉碎单元包括选自如下的至少一个装置或装置的组合:截切机、粉碎单元、切割研磨机、锤式磨机和/或磨。

15.优选地,在步骤a)之前和在转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法之后,将转印产品尤其是在薄膜芯上以卷的形式卷绕。在另一实施方案中,将转印产品未混杂地尤其卷绕在薄膜芯上。对此替代地,可以以卷的形式还在没有薄膜芯的情况下,即无芯地进行卷绕和/或在薄膜芯上进行卷绕,将所述薄膜芯在卷绕之后从薄膜卷中去除,从而使薄膜卷之后以无芯形式存在。这样的可去除的薄膜芯可以例如是在其上加工转印产品的机器的一部分。

16.在替代性实施方案中设计为,借助于收集容器收集,尤其是未混杂地收集转印产品。收集的转印产品可以是未切割的或者也可以是经切割的和/或经粉碎的和/或经压缩的和/或经压制的。

17.将“未混杂的/未混杂地”理解为每个卷尽可能卷绕和/或收集仅一种转印产品。由此确保终产物或密实的制品和/或挤出的制品的良好材料性质。

18.尤其设计为在步骤a)之前和在转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法中,使转印层至少部分地转移至待装饰的基底,其中提供转印产品作为副产物。优选之后为具有残余转印层的转印产品。

19.优选设计为,在步骤a)之前和在转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法之后,借助于收集容器,尤其是借助于支架和/或贮器和/或运输箱和/或捆束的包收集转印产品。

[0020]“捆束的包”优选表示体积由于压制而减小的经压制的转印产品。为了将经压制的转印产品保持在一起,优选设计为将它们用包带捆束,从而提供经捆束的包。

[0021]

尤其是在步骤a)之前另外进行如下步骤:

[0022]

卷绕转印产品,尤其是卷绕在薄膜芯上,从而提供卷。

[0023]

薄膜芯在此被理解为在其上卷绕转印产品的纸板卷筒和/或塑料卷筒和/或机器零件。薄膜芯既可以留在薄膜卷中,也可以在卷绕薄膜卷之后在此从薄膜卷去除。

[0024]

还优选设计为,在步骤a)之前另外进行如下步骤:

[0025]

借助于收集容器,尤其是借助于支架和/或贮器和/或运输箱和/或捆束的包收集转印产品。

[0026]

有利地,优选在步骤a)之前另外进行如下步骤:

[0027]

将卷和/或收集容器手动和/或借助于输送装置输送至粉碎单元或粉碎装置。

[0028]

通过收集或者卷绕,尤其是未混杂地收集和/或卷绕转印产品,保证了外来材料以少的量存在。尤其设计为,在步骤a)之前,转印产品具有在0重量%至5重量%,优选0重量%至1重量%范围内的外来材料份额(重量%=重量百分比=以总重量的百分比计的重量份额)。因为在实际回收方法之前将转印产品分类,尤其是以未混杂方式分类,所以可以更有效地设计下游的回收过程并且产生的密实的制品和/或挤出的制品和/或塑料制品具有改进的材料性质。

[0029]

另外还优选设计为,在步骤a)之前,转印产品具有在0重量%至0.5重量%,优选0重量%至0.1重量%范围内的胶带和/或拼接胶的份额。

[0030]

在步骤a)中粉碎转印产品时,尤其设计为,将卷绕的转印产品切割成薄膜幅面,其中将具有转印产品的卷固定在v形凹腔中,尤其是水平固定,和随后借助于刀具,尤其是从上方或从下方或从侧方,在纵向上切开至薄膜芯,并且移除薄膜芯,尤其是在存在薄膜芯的情况下。优选地,在此这样切开卷,使得刀具垂直于侧表面在薄膜芯方向上的切线进行切割。尤其是在从上方切割时的有利之处在于,将卷通过v形凹腔固定并且不需要另外的底座,以承受刀具的切割压力。优选设计为,借助于截切机进行该方法步骤。

[0031]

如开篇提及,薄膜芯优选由与转印产品不同的另一材料组成,因此优选设计为将该作为外来材料起作用的薄膜芯去除。

[0032]

优选还可能的是,在步骤a)中,粉碎单元和/或粉碎装置切割和/或割裂和/或粉碎和/或撕裂转印产品。

[0033]

在可能的实施方案中设计为,在步骤a)中,在粉碎转印产品时,将至少一个转印层至少部分地从至少一个载体薄膜去除,并且因此产生转印产品碎片和/或载体薄膜碎片和/或转印层组成部分的混合物。

[0034]

可以产生既具有载体薄膜,又具有至少一个转印层的转印产品碎片。尤其是目的在于在多个方法步骤之后尽可能多地从载体薄膜释放转印层组成部分,从而产生尽可能纯的载体薄膜碎片。载体薄膜碎片优选表示其中完全去除转印层并且仅由载体材料组成和/或由高份额,优选大于97%,优选大于99.9%,特别优选大于99.97%的载体材料组成的碎片。

[0035]

尤其设计为,转印产品碎片在步骤a)之后具有在0重量%至100重量%,优选10%至100重量%,特别优选50重量%至100重量%的漆残留物份额。还可能的是,漆残留物包括漆粉末。

[0036]

有利地,转印产品碎片在步骤a)之后具有在0重量%至20重量%,优选0重量%至5重量%范围内的细物料份额。

[0037]

尤其设计为,漆残留物份额和/或细物料份额从一个方法步骤到另一个方法步骤逐次降低。

[0038]

优选设计为,转印产品碎片,尤其是载体薄膜碎片在步骤a)之后具有在0.01mg至100mg,优选0.5mg至10mg,特别优选1mg至5mg的质量。转印产品碎片的质量对于在步骤c)借助于机械手段的机械纯化去除转印层组成部分而言尤其重要,和/或对于在步骤e)中借助于机械干燥机尽可能完全干燥转印产品碎片而言是重要的。

[0039]

在一个实施方案中设计为,在步骤a)之后,尤其是在步骤b)之前另外进行如下步骤:c)以机械方式机械纯化,尤其是在没有洗涤液的情况下机械纯化转印产品碎片,尤其是

载体薄膜碎片,以去除外来材料和/或转印层组成部分。

[0040]

尤其可能的是,在步骤a)之后,尤其是在步骤c)或步骤b)之前另外进行如下步骤:

[0041]

借助于输送装置和/或借助于至少一个输送容器,尤其是收集容器和/或支架和/或贮器和/或运输箱和/或捆束的包和/或大袋输送转印产品碎片,尤其是载体薄膜碎片,其中至少一个输送容器,尤其是在步骤c)或步骤b)之前,填充有转印产品碎片填充。

[0042]

将“大袋”理解为柔性的散装物料贮器,其优选由塑料组成。优选地,大袋具有把手和/或拎环,从而可以将大袋借助于起重机和/或叉车进行输送或者装载。

[0043]

有利地,步骤c)中的以机械方式机械纯化借助于摩擦来进行,其中转印产品碎片以干燥的状态存在并且去除另外的转印层组成部分。

[0044]

另外优选可能的是,转印产品碎片在步骤c)之后具有在0重量%至100重量%,优选10重量%至100重量%,特别优选50重量%至100重量%范围内的漆残留物份额。

[0045]

尤其是,在步骤b)之前和尤其在步骤c)之后另外进行如下步骤:

[0046]

借助于输送装置和/或借助于至少一个输送容器,尤其是收集容器和/或支架和/或贮器和/或运输箱和/或捆束的包和/或大袋输送转印产品碎片,尤其是载体薄膜碎片,其中至少一个输送容器,尤其是在步骤b)之前填充有转印产品碎片。

[0047]

在一个实施方案变体中优选设计为,在步骤b)中,借助于成团,尤其是借助于塑料压实机或借助于制粒机进行压缩(30)。

[0048]

优选可能的是,在步骤b)中在压缩时,压实和/或压缩转印产品碎片,尤其是载体薄膜碎片,以提供具有更高堆积密度的密实的制品,尤其是密实的制品的堆积密度比转印产品碎片,尤其是载体薄膜碎片的堆积密度高1至20倍,优选5至20倍。

[0049]“堆积密度”在此表示散装物料的质量与它的松散体积的比例。由于更高的堆积密度,可以减少储存密实的制品的空间要求。这对输送也有积极影响,因为在体积不变的情况下可以输送更大的质量。此外,堆积密度还对成形过程,例如注射成型和/或挤出的工艺参数有影响。

[0050]

还设计为,在步骤b)中在挤出之前,另外进行如下步骤:

[0051]

在切割压缩机中,进行转印产品碎片,尤其是载体薄膜碎片的粉碎和/或混合和/或加热和/或干燥和/或脱气和/或压缩和/或暂存,尤其以提高堆积密度。

[0052]

尤其是在脱气时,例如可以去除外来物质,然后将其通过过滤设备滤出。

[0053]

有利地设计为,在步骤b)中在挤出时,将转印产品碎片,尤其是载体薄膜碎片,借助于挤出机系统进行增塑和均质化,尤其以制备挤出的制品和/或粒料。在此尤其设计为,将转印产品碎片借助于热量引入而加热至其熔化温度,然后借助于挤出机系统压缩,从而提供均匀的塑料熔体。

[0054]

在此尤其将挤出机系统理解为单螺杆挤出机、同向旋转或反向旋转双螺杆挤出机、环形挤出机、行星螺杆挤出机、多旋转系统、塑化机或另一挤出机系统。

[0055]

有利地设计为在在步骤b)中压缩时,将转印产品碎片,尤其是载体薄膜碎片,借助于挤出机系统增塑,尤其以制备由密实的转印产品碎片组成的密实的制品。

[0056]

还有利地设计为,在步骤b)中在压缩挤出之后另外进行如下步骤:

[0057]

液态聚合和/或固态聚合以改进材料性质,尤其以提高分子量和/或提高粘度。

[0058]

优选可能的是,在步骤b)中在挤出时,转印产品碎片,尤其是载体薄膜碎片的熔化

温度在100℃至350℃,尤其是150℃至320℃,优选260℃至290℃范围内。

[0059]

优选可能的是,在步骤b)中,在挤出转印产品碎片,尤其是载体薄膜碎片时,尤其是当载体薄膜包含作为主要成分的pet时,熔化温度在150℃至320℃,优选260℃至290℃范围内。

[0060]

优选可能的是,在步骤b)中,在转印产品碎片,尤其是载体薄膜碎片时,温度在25℃至150℃,优选40℃至120℃范围内。

[0061]

尤其设计为,在步骤b)中,在挤出机系统中产生真空和/或负压,其优选在0.01mbar至1013mbar范围内。

[0062]

有利地,密实的制品和/或挤出的制品在步骤b)之后具有在60.0重量%至100.0重量%,优选95.0重量%至100.0重量%,特别优选99.0重量%至100.0重量%范围内的纯度。如上文已经提及,纯度有利地从一个步骤到另一个步骤逐次改进。纯度的表达优选涉及载体材料的质量份额。

[0063]

尤其设计为,在步骤b)之后,密实的制品和/或挤出的制品具有在0.3dl/g至0.9dl/g,优选0.5dl/g至0.7dl/g范围内的特性粘度。

[0064]

优选还可能的是,在步骤b)之后,密实的制品和/或挤出的制品为无色的、透明的、剔透的、不透明的、着色的、至少部分着色的或有色的。尤其在无色的和/或透明的和/或剔透的密实的制品和/或挤出的制品的情况下,有利之处在于可以将其随后任意着色。

[0065]

有利地,使密实的制品和/或挤出的制品在步骤b)之后成形为圆柱形并且具有在0.1mm至20mm,优选3mm至10mm,特别优选4mm至6mm范围内的圆柱体直径和在0.1mm至20mm,优选3mm至10mm,特别优选4mm至6mm范围内的圆柱体高度。优选地,密实的制品和/或挤出的制品在步骤b)之后还可以为球形并且具有在0.1mm至20mm范围内,优选在3mm至10mm范围内,特别优选在4mm至6mm范围内的直径。

[0066]

尤其可能的是,在步骤b)之后,密实的制品和/或挤出的制品适合于选自如下的至少一个随后的过程或过程的组合:注塑成型、挤出、压制方法、配混、化学回收和/或能量利用。

[0067]

优选设计为,在步骤d)之前另外进行如下步骤:

[0068]

借助于输送装置和/或借助于至少一个输送容器,尤其是收集容器和/或支架和/或贮器和/或运输箱和/或捆束的包和/或大袋输送转印产品碎片,尤其是载体薄膜碎片,其中至少一个输送容器,尤其是在步骤d)之前填充有转印产品碎片。

[0069]

有利地还可能的是,在步骤c)之后另外进行如下步骤:

[0070]

d)借助于选自如下的至少一个纯化装置或纯化装置的组合用洗涤液纯化转印产品碎片:洗涤器、热洗涤器、摩擦洗涤器、湿切割装置和/或湿切割研磨机,优选其中使用选自如下的至少一种洗涤液或洗涤液的组合和/或洗涤物质:水、洗涤溶液、溶剂、表面活性剂、添加剂、碱液/酸、研磨添加物或其组合,从而将至少一个转印层至少部分从载体薄膜去除并且产生另外的转印层组成部分。

[0071]

在难以剥离的转印层例如粘合层和/或着色层和/或特殊漆层和/或金属层和/或装饰层的情况下,以机械方式机械纯化可能不足以使转印层从载体薄膜剥离。有利地,在纯化,尤其是用洗涤液纯化时,使转印层,尤其是转印单层与载体薄膜之间的化学和/或物理结合至少部分地解离,由此促进转印层的去除。

[0072]

另外尤其设计为,在步骤d)中,将至少一个转印层借助于摩擦而从载体薄膜去除。在此尤其将“摩擦”理解为转印产品碎片与洗涤液和/或纯化装置的壁或者筛之间发生的摩擦。优选设计为,起作用的摩擦力大于优选布置在载体薄膜与转印层之间的剥离层的粘合力。

[0073]

还尤其可能的是,在步骤d)中,洗涤液中的转印产品碎片的份额在0.1重量%至25重量%,优选1重量%至10重量%范围内。

[0074]

有利地设计为,在步骤d)中,将另外的转印层组成部分借助于至少一种热和/或机械分离方法,尤其是过滤和/或蒸馏从洗涤液中去除。优选地,该方法步骤时间上接近洗涤过程而发生,由此可以避免有时非常小的转印层组成部分,尤其是另外的转印层组成部分溶解和/或分散在洗涤液中。优选地,获得尽可能纯的转印产品碎片,尤其是载体薄膜碎片,即,外来材料份额或转印层组成部分的份额相比于载体材料尽可能小。尤其设计为,在步骤d)之后,转印产品碎片具有在60.0重量%至100.0重量%,优选95.0重量%至100.0重量%,特别优选99.0重量%至100.0重量%范围内的纯度。如还已经另外在上文提及,转印产品碎片的纯度一个步骤到另一个步骤逐次改进。

[0075]

另外优选设计为,在步骤d)之后,转印产品碎片是无色的、透明的、剔透的、不透明的、着色的、至少部分着色的或有色的。

[0076]

尤其设计为,转印产品碎片,尤其是载体薄膜碎片在步骤d)之后具有残余水分,其中洗涤液的成分尤其还粘附至转印产品碎片,尤其是载体薄膜碎片。需要将残余水分以及洗涤液的成分在另外的加工,尤其是压缩和/或挤出和/或配混之前除去。为此有利地在步骤d)中用洗涤液纯化之后进行干燥步骤。尤其设计为,在步骤e)之前另外进行如下步骤:

[0077]

借助于输送装置和/或借助于至少一个输送容器,尤其是收集容器和/或支架和/或贮器和/或运输箱和/或捆束的包和/或大袋输送转印产品碎片,尤其是载体薄膜碎片,其中至少一个输送容器,尤其是在步骤e)之前填充有转印产品碎片。

[0078]

另外优选可能的是,在步骤d)之后另外进行如下步骤:

[0079]

e)借助于机械干燥机和/或热干燥机干燥转印产品碎片,尤其以减少转印产品碎片的水分。

[0080]

优选可能的是,在步骤e)中,热干燥机具有在10℃至120℃,优选40℃至80℃范围内的温度。

[0081]

尤其设计为,在步骤e)之后,转印产品碎片具有在0%至25%,优选0%至5%范围内的水分。

[0082]

优选地,转印产品碎片在步骤e)之后具有在60.0重量%至100.0重量%,优选95.0重量%至100.0重量%,特别优选99.0重量%至100.0重量%范围内的纯度。如上文已经描述,纯度水平从一个步骤到另一个步骤逐次改进。

[0083]

另外优选设计为,在步骤e)之后,转印产品碎片是无色的、透明的、剔透的、不透明的、着色的、至少部分着色的或有色的。

[0084]

优选设计为,在步骤f)之前,尤其是在步骤b)之后另外进行如下步骤:

[0085]

借助于输送装置和/或借助于至少一个输送容器,尤其是收集容器和/或支架和/或贮器和/或运输箱和/或捆束的包和/或大袋输送密实的制品和/或挤出的制品和/或转印产品碎片,尤其是载体薄膜碎片,其中至少一个输送容器,尤其是在步骤f)之前填充有密实

的制品和/或挤出的制品和/或转印产品碎片。

[0086]

尤其设计为,在步骤a)之后或在步骤b)之后另外进行如下步骤:

[0087]

f)配混密实的制品和/或挤出的制品,其中加入添加剂以提供具有改进的材料性质的配混物。

[0088]

优选设计为,在配混之后提供熔体和/或粒料形式的配混物。

[0089]

有利地,可能的是,在步骤f)中,将转印产品碎片和/或密实的制品和/或挤出的制品与添加剂一起在配混机,尤其是挤出机系统,例如单螺杆挤出机、同向旋转或反向旋转双螺杆挤出机、环形挤出机、行星螺杆挤出机、多旋转系统、塑化机和/或另一挤出机系统中进行传送和/或增塑和/或均质化。

[0090]

有利地,在步骤f)中,将熔融的配混物直接在成形过程,尤其是注塑成型过程和/或压制方法和/或挤出过程中进行后处理。这样的有利之处在于,不必将配混物首先后处理成粒料,然后最终在另外的后处理过程中,优选在注塑成型过程和/或压制方法和/或挤出过程中最终加工成塑料模制品和/或挤出的制品。因此取消了输送以及储存。另外的有利之处在于,可以降低能量消耗,因为配混物已经以熔融状态存在并且因此对于注塑成型过程和/或压制方法和/或挤出过程而言不再必须另外进行熔化和/或增塑和/或均质化。

[0091]

优选设计为,在步骤f)中,在进行成形过程时,配混物的熔化温度在100℃至350℃,尤其是150℃至320℃,优选260℃至290℃范围内。

[0092]

优选设计为,在步骤f)中,在进行成形过程时,配混物的熔化温度,尤其是当载体薄膜包含作为主要成分的pet时,在150℃至320℃,优选260℃至290℃范围内。

[0093]

尤其还设计为,在步骤f)中,将熔化的配混物借助于线材造粒和/或水下造粒另外加工成粒料。有利地在该方法步骤之后获得具有良好材料性质的高品质的塑料粒料,可以将其随后作为原料用于注塑成型过程和/或压制方法和/或挤出过程中。

[0094]

优选还设计为,在步骤f)中在配混时,熔化温度在100℃至350℃,尤其是150℃至320℃,优选260℃至290℃范围内。

[0095]

优选还设计为,在步骤f)中在配混时,尤其是当载体薄膜包含作为主要成分的pet时,熔化温度在150℃至320℃,优选260℃至290℃范围内。

[0096]

另外还优选设计为,在步骤f)中在配混时,在配混机,尤其是挤出机系统中产生真空和/或负压,其优选在0.01mbar至1013mbar范围内。

[0097]

有利地,配混物和/或粒料在步骤f)之后,尤其是在pet作为主要成分的情况下,具有在1kj/m2至100kj/m2,优选5kj/m2至60kj/m2范围内的缺口冲击韧性,尤其是根据charpy在室温测量。

[0098]

另外优选设计为,在步骤f)之后,配混物和/或粒料,尤其是在pet作为主要成分的情况下,具有在1,000mpa至10,000mpa,优选1,300mpa至8,000mpa范围内的弹性模量(e模量),尤其是在室温借助于拉伸试验测量。

[0099]

尤其可能的是,在步骤f)之后,配混物和/或粒料具有在20.0重量%至99.9重量%,优选50重量%至99.9重量%,特别优选80重量%至99.9重量%范围内的纯度。

[0100]

根据本发明的方法尤其适合于回收转印层由不同于载体薄膜的材料组成的转印产品。这样的方法提供的有利之处在于,用过的转印产品不是被丢弃,而是另外进行加工,从而产生另外的生命循环。这提供了显著的经济和生态学上的有利之处,因为可以省去生

产新的塑料。通过逐次去除转印层,获得尽可能纯的塑料材料,可以将其用于制备新的载体薄膜和/或其他塑料构件。

附图说明

[0101]

在附图中示出并且在下文描述本发明的另外的实施方案。在此,

[0102]

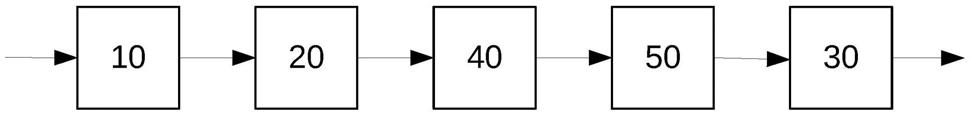

图1显示了转印产品的回收过程的示意性图示;

[0103]

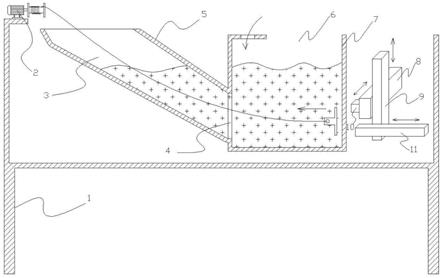

图2显示了转印产品的回收过程的示意性图示;

[0104]

图3显示了转印产品的回收过程的示意性图示;

[0105]

图4显示了转印产品的回收过程的示意性图示;

[0106]

图5显示了转印产品的回收过程的示意性图示。

具体实施方式

[0107]

在下文依照多个实施例借助附图示例性阐述本发明。因此不以限制性的方式理解所示的实施例。

[0108]

图1示出了用于回收具有至少一个载体薄膜的转印产品的示例性方法,其中在至少一个载体薄膜上至少部分地可分离地布置有载体层,和其中在所述方法中进行如下步骤:

[0109]

a)借助于粉碎单元或粉碎装置将转印产品粉碎10成转印产品碎片,尤其是载体薄膜碎片,优选其中转印产品以卷绕在卷上的形式存在,

[0110]

b)将转印产品碎片,尤其是载体薄膜碎片压缩30成密实的制品。

[0111]

优选还设计为,在步骤b)中,将转印产品碎片,尤其是载体薄膜碎片挤出31成挤出的制品。

[0112]

优选的是,在粉碎10之前,尤其是在步骤a)之前,在转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法之后,将转印产品尤其是在薄膜芯上以卷的形式卷绕。尤其还设计为,在粉碎10之前,尤其是在步骤a)之前,和在转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法之后,借助于收集容器,尤其是借助于支架和/或贮器和/或运输箱和/或捆束的包收集转印产品。

[0113]

在另一实施方案中设计为,将转印产品以卷的形式未混杂地,尤其卷绕在薄膜芯上。对此替代地,可以以卷的形式还在没有薄膜芯的情况下,即无芯地发生卷绕和/或在薄膜芯上进行卷绕,将所述薄膜芯在卷绕之后从薄膜卷中去除,从而使薄膜卷之后以无芯形式存在。这样的可去除的薄膜芯可以例如是在其上加工转印产品的机器的一部分。

[0114]

还设计为可以未混杂地收集转印产品。未混杂地在此意指,在卷上仅卷绕和/或收集相同和/或类似特性,比如具有同样的载体材料的转印产品。因此保证没有另外的外来物体和/或外来材料流入回收过程中。这额外提高了品质并且改进了终产物和/或密实的制品和/或挤出的制品的材料性质。

[0115]

还设计为在粉碎10之前在转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法中,使转印层至少部分地转移至待装饰的基底,和其中提供转印产品作为副产物。

[0116]

尤其是在粉碎10之前另外进行如下步骤:卷绕转印产品,尤其是卷绕在薄膜芯上,从而提供卷。尤其是在制备次品之后进行该方法步骤。次品表示在其制备时出现瑕疵的转

印产品,例如可能没有以足够的品质施加转印层的层。不将这样的次品销售给顾客。为了将产生的损失保持尽可能小,回收宣告为次品的转印产品,由此可以再利用材料。

[0117]

另外优选设计为,在粉碎10之前,尤其是在步骤a)中另外进行如下步骤:

[0118]

将卷手动和/或借助于输送装置输送至粉碎单元或粉碎装置。

[0119]

还可以设计为,在粉碎10转印产品时,尤其是在步骤a)中,将卷绕的转印产品切割成薄膜幅面,其中将具有转印产品的卷固定在v形凹腔中,尤其是水平固定,和随后借助于刀具,尤其是从上方或从下方或从侧方,在纵向上切开至薄膜芯,并且移除薄膜芯,尤其是在存在薄膜芯的情况下。这样的有利之处在于,可以将转印产品以简单的方式快速从薄膜芯取下并且用于另外的加工。

[0120]

尤其可能的是,在粉碎10时,尤其是在步骤a)中,将粉碎单元和/或粉碎装置用于切割和/或割裂和/或粉碎和/或撕裂转印产品。

[0121]

更优选设计为,在粉碎10转印产品时,尤其是在步骤a)中,将至少一个转印层至少部分地从至少一个载体薄膜去除,因此产生转印产品碎片和/或载体薄膜碎片和/或转印层组成部分的混合物。

[0122]

有利地,转印产品碎片在粉碎10之后,尤其是在步骤a)中,具有在0重量%至100重量%,优选10%至100重量%,特别优选50重量%至100重量%范围内的漆残留物份额。

[0123]

有利地设计为,转印产品碎片在粉碎10之后,尤其是在步骤a)中,具有在0重量%至20重量%,优选0重量%至5重量%范围内的细物料份额。

[0124]

还优选可能的是,转印产品碎片,尤其是载体薄膜碎片,在粉碎10之后,尤其是在步骤a)中,具有在0.01mg至100mg,优选0.5mg至10mg,特别优选1mg至5mg范围内的质量。

[0125]

在图1中示出的实施方案中,优选设计为,在粉碎10之后另外进行如下步骤:

[0126]

以机械方式机械纯化20,尤其是在没有洗涤液的情况下机械纯化转印产品碎片,尤其是载体薄膜碎片,以去除外来材料和/或转印层组成部分。

[0127]

在可能的实施方案中,粉碎装置和/或粉碎单元与以机械方式机械纯化20分开布置,因此需要两个过程站之间的输送。尤其设计为,在粉碎10之后,尤其是在步骤a)中,和在以机械方式机械纯化20之前,尤其是在步骤c)中,另外进行如下步骤:

[0128]

借助于输送装置和/或借助于至少一个输送容器,尤其是收集容器和/或支架和/或贮器和/或运输箱和/或捆束的包和/或大袋输送转印产品碎片,尤其是载体薄膜碎片,其中至少一个输送容器,在以机械方式机械纯化20之前,尤其是在步骤c)中,填充有转印产品碎片。

[0129]

将输送装置理解为任意输送工具和/或传送带和/或气力传送机等。

[0130]

有利地,在以机械方式机械纯化20转印产品碎片时,尤其是在步骤c)中,优选借助于机械干燥,去除外来材料和/或转印层组成部分。优选地,在粉碎10之后进行以机械方式机械纯化20,以将在粉碎时产生的转印层组成部分,尤其是转印层残留物,例如漆残留物、漆粉末和/或细物料与转印产品碎片分离。

[0131]

尤其设计为,借助于摩擦进行以机械方式机械纯化20,尤其是在步骤c)中,其中转印产品碎片易干燥状态存在和去除另外的转印层组成部分。

[0132]

有利地,转印产品碎片在以机械方式机械纯化20之后,尤其是在步骤c)之后,具有在0重量%至100重量%,优选10重量%至100重量%,特别优选50重量%至100重量%范围

内的漆残留物份额。

[0133]

优选可能的是,在压缩30之前,尤其是在步骤b)之前,和尤其是在以机械方式机械纯化20之后,尤其是在步骤c)之后,另外进行如下步骤:

[0134]

借助于输送装置和/或借助于至少一个输送容器,尤其是收集容器和/或支架和/或贮器和/或运输箱和/或捆束的包和/或大袋输送转印产品碎片,尤其是载体薄膜碎片,其中至少一个输送容器,尤其是在压缩30之前,填充有转印产品碎片。

[0135]

另外尤其设计为,在压缩30时,尤其是在步骤b)中,压实和/或压缩转印产品碎片,尤其是载体薄膜碎片,以提供具有更高堆积密度的密实的制品,尤其是其中密实的制品的堆积密度比转印产品碎片,尤其是载体薄膜碎片的堆积密度高1至20倍,优选5至20倍。

[0136]

在图2中图示了用于回收转印产品的另一方法。该方法包括在图1中呈现的步骤粉碎10、以机械方式机械纯化20和压缩30,其中在以机械方式机械纯化20之后和在压缩30之前发生用洗涤液纯化40和干燥50。尤其在该实施方案中设计为,在以机械方式机械纯化20之后,尤其是在步骤c)之后,另外进行如下步骤:

[0137]

借助于选自如下的至少一个纯化装置或纯化装置的组合用洗涤液40纯化转印产品碎片:洗涤器、热洗涤器、摩擦洗涤器、湿切割装置和/或湿切割研磨机,优选其中使用选自如下的至少一种洗涤液或洗涤液的组合和/或洗涤物质:水、洗涤溶液、溶剂、表面活性剂、添加剂、碱液/酸、研磨添加物或其组合,从而将至少一个转印层至少部分从载体薄膜去除并且产生另外的转印层组成部分。

[0138]

在难以剥离的转印层,例如粘合层和/或着色层和/或特殊漆层和/或金属层和/或装饰层的情况下,以机械方式机械纯化20可能不足以使转印层从载体薄膜剥离。在用洗涤液纯化40时,使转印层,尤其是转印单层与载体薄膜之间的化学和/或物理结合至少部分地解离,由此促进转印层的去除。

[0139]

在用洗涤液纯化40时,尤其设计为,将至少一个转印层借助于摩擦而从载体薄膜去除。在去除转印层之后,另外的漆残留物和/或另外的漆粉末和/或另外的细物料暂时留在洗涤液中。为了对于随后的方法步骤确保高纯度设计为,在用洗涤液纯化40时,尤其是在步骤d)中,将另外的转印层组成部分借助于至少一种热和/或机械分离方法,尤其是过滤和/或蒸馏从洗涤液中去除。

[0140]

为了促进从载体薄膜去除转印层,尤其经证实有用的是,在步骤d)中在用洗涤液纯化40时,洗涤液中的转印产品碎片的份额在0.1重量%至25重量%,优选1重量%至10重量%范围内。

[0141]

还优选设计为,在去除转印层组成部分之后,其仅短时间停留在洗涤液中,因此它们并不溶解和/或分散在洗涤液中。

[0142]

优选设计为,在用洗涤液纯化40之后,尤其是在步骤d)之后,转印产品碎片具有在60.0重量%至100.0重量%,优选95.0重量%至100.0重量%,特别优选99.0重量%至100.0重量%范围内的纯度。

[0143]

尤其是为了在用洗涤液纯化40之后,尤其是在步骤d)之后,减少转印产品碎片的水分,优选设计为进行如下步骤:

[0144]

借助于机械干燥机和/或热干燥机干燥50转印产品碎片。

[0145]

有利地,还可能的是,在干燥50之后,尤其是在步骤e)之后,转印产品碎片具有在

0%至25%,优选0%至5%范围内的水分。通过干燥50保证了没有另外的包含于洗涤液中的物质一起流入下游的方法步骤。

[0146]

除了在图2中示出的压缩30地下游方法步骤以外,优选还可以进行挤出31。尤其是在压缩30和/或挤出31时,特别重要的是,待压缩和/或待挤出的转印产品碎片具有高纯度。通常的事实是,待压缩和/或待挤出的材料越纯,则密实的制品和/或挤出的制品的材料性质在压缩30和/或挤出31之后越好。将“材料性质”理解为物理和化学性质,例如密度、熔化温度、强度、缺口冲击韧性、弹性模量、剪切模量和/或粘度。因此尤其设计为,在干燥50之后,尤其是在步骤e)中,转印产品碎片具有在60.0重量%至100.0重量%,优选95.0重量%至100.0重量%,特别优选99.0重量%至100.0重量%范围内的纯度。

[0147]

在图3中图示了用于回收转印产品的另一示意图。该回收方法同样包括已经在图1和图2中呈现的步骤:粉碎10、以机械方式机械纯化20和压缩30。替代压缩30,还可以进行挤出31。然而,在压缩30或挤出31之后还进行配混60。在替代性实施方案中,还可以设计为,在粉碎10之后进行配混60,从而使转印产品碎片优选直接在粉碎10之后进行配混。优选设计为,配混密实的制品和/或挤出的制品和/或转印产品碎片,其中加入添加剂,以提供具有改进的材料性质的配混物。当一开始存在具有高份额的转印层的转印产品是,这是尤其需要的。在转印产品的制备过程期间产生次品的情况下尤其如此。优选地,在这样的次品的情况下,转印产品的载体薄膜几乎完全被转印层覆盖。如果是这种情况,则尤其存在风险,即,采用所呈现的粉碎10和以机械方式机械纯化20的方法步骤不能充分去除转印层份额。因此将转印产品碎片与高份额的被视为外来材料的转印层进行。由于高的外来材料份额,不存在纯的塑料并且因此该塑料不具有最优的材料性质。尤其是在配混60时通过加入添加剂可以改进材料性质,从而使得塑料适合于后处理,例如注塑成型和/或压制和/或挤出。

[0148]

尤其设计为,在配混60时,优选在步骤f)中,将密实的制品和/或挤出的制品和/或转印产品碎片与添加剂一起在配混机,尤其是挤出机系统,例如单螺杆挤出机、同向旋转或反向旋转双螺杆挤出机、环形挤出机、行星螺杆挤出机、多旋转系统、塑化机和/或另一挤出机系统中进行传送和/或增塑和/或均质化。

[0149]

优选地,配混物和/或粒料在配混60之后,尤其是在步骤f)中,尤其是在载体薄膜包含作为主要成分的pet的情况下,优选具有在1kj/m2至100kj/m2,优选5kj/m2至60kj/m2范围内的缺口冲击韧性,尤其是根据charpy在室温测量。

[0150]

进一步优选地,配混物和/或粒料在配混60之后,尤其是在步骤f)中,尤其是在载体薄膜包含作为主要成分的pet的情况下,具有在1,000mpa至10,000mpa,优选1,300mpa至8,000mpa范围内的弹性模量(e模量),尤其是在室温借助于拉伸试验测量。

[0151]

优选还设计为,配混物和/或粒料在配混60之后,尤其是在步骤f)之后,具有在20.0重量%至99.9重量%,优选50.0重量%至99.9重量%,特别优选80.0重量%至99.9重量%范围内的纯度。

[0152]

图4示出了转印产品的回收过程的另一示意图,其中在此阐述了可以如何组成这样的过程若干可能性。当将转印产品的转印层事先通过转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法转移至待装饰的基底上,则尤其使用这种类型的如图4中所示出的回收过程。优选地,通过该回收过程重新利用尽可能清洁和纯的塑料,其例如可以作为新的载体薄膜和/或其它塑料制品的基础。

[0153]

优选地,如在图1至3中所示,首先进行粉碎10,然后是以机械方式机械纯化20。在以机械方式机械纯化20之后,尤其设计为借助于选自如下的至少一个纯化装置或纯化装置的组合用洗涤液纯化40所述转印产品碎片:洗涤器、热洗涤器、摩擦洗涤器、湿切割装置和/或湿切割研磨机。在该实施例中还优选设计为,至少一种洗涤液包括选自如下的至少一种洗涤液或洗涤液的组合和/或洗涤物质:水、洗涤溶液、溶剂、表面活性剂、添加剂、碱液/酸、研磨添加物或其组合,从而将至少一个转印层至少部分地从载体薄膜去除并且产生另外的转印层组成部分。

[0154]

为了提取通过用洗涤液纯化40转印产品碎片产生的水分,尤其设计为借助于机械干燥机51干燥和/或借助于热干燥机52干燥。优选地,还可以使用其它干燥方法。尤其设计为经常随意地和/或以任意顺序进行干燥步骤。因此例如还可能的是,采用机械干燥机51和热干燥机52的组合进行干燥。

[0155]

优选地,在干燥50转印产品碎片之后,将转印产品碎片,尤其是载体薄膜碎片压缩30,优选借助于塑料压实机压缩,和/或将其挤出31,优选借助于挤出机系统挤出成挤出的制品。

[0156]

图5同样示出了转印产品的回收过程的示意图,其中设计了另外的实施变体。在图5中示出的回收过程尤其适合于高度污染的,尤其是被转印层污染的转印产品。尤其将该回收过程设计为用于宣告为次品的转印产品。这种类型的转印产品如开篇所述,具有高的转印层份额。还可能的是,采用该回收过程加工这样的转印产品,所述转印产品的转印层事先借助于转印方法和/或层合方法和/或插入成型方法和/或模内装饰方法转移至待装饰的基底上,然而该转印产品主要是没有用洗涤液纯化的转印产品。这样的转印产品尤其可以包含交联的或难以剥离的漆。将交联的或难以剥离的漆理解为不可逆地与载体薄膜连接的层。在此优选为聚合物剥离层,其具有比常规载体薄膜更好的和/或不同的剥离行为。这样的剥离层不可逆地与载体薄膜连接并且在剥离层上布置转印层。转印层尤其可以更容易地从具有聚合物剥离层的载体薄膜剥离,从而使得待装饰的基底的更高价值的装饰称为可能。在图5中呈现的回收过程尤其适合于回收高度污染的转印产品,以使它们尽可能简单地进行后处理。

[0157]

优选设计为,首先进行由图1已知的步骤:粉碎10、以机械方式机械纯化20和压缩30。在该实施例中,在压缩30之后,进行离线方法61中的采用加工的配混和/或在线方法62中的采用加工的配混。

[0158]

在离线方法61中,尤其是在步骤f)中的采用加工的配混优选借助于线材造粒和/或水下造粒将熔融的配混物后处理成粒料。可能的是,将所产生的粒料之后在另外的方法步骤中后处理成另一载体薄膜和/或其它塑料制品,例如借助于注塑成型和/或压制方法和/或挤出。

[0159]

在在线方法62中,尤其是在步骤f)中的采用加工的配混优选直接在成形过程,尤其是注塑成型过程和/或压制方法和/或挤出过程中后处理熔融的配混物。

[0160]

附图标记列表:

[0161]

10 粉碎

[0162]

20 以机械方式机械纯化

[0163]

30 压缩

[0164]

31 挤出

[0165]

40 用洗涤液纯化

[0166]

50 干燥

[0167]

51 借助于机械干燥机干燥

[0168]

52 借助于热干燥机干燥

[0169]

60 配混

[0170]

61 在离线方法中配混和加工

[0171]

62 在在线方法中配混和加工

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。