1.本实用新型涉及刀具领域技术,尤其是指一种端面深槽刀。

背景技术:

2.目前,在机械加工中,一般采用槽刀用于加工深槽;传统的槽刀通常是利用两个夹具以夹持槽刀片,并将两个夹具锁于刀柄上,再将刀柄安装于机床上以实现深槽加工,但是,其槽刀刚性欠佳,刀头损坏时,需要将槽刀片拆下再换新的槽刀片,新的槽刀片还需要在两个夹具上进行校正,操作麻烦,使用不便,影响产品的生产效率。

3.以及,传统技术中采用的刀柄一般是方形,开浅孔时尚能满足,而开深孔时,在加工过程容易出现刀柄的方形拐角部位碰撞到槽的内侧壁之现象,影响产品加工质量。

4.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种端面深槽刀,其槽刀片直接组装于刀体进行快速固定,同时,槽刀片可得到更稳固可靠固定。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种端面深槽刀,包括有刀体和槽刀片;其中:

8.所述刀体上具有向上延伸设置的固定台,所述固定台上开设有定位槽,所述定位槽的内壁上设置有第一斜面,所述槽刀片上设置有第二斜面,所述槽刀片自上往下伸入定位槽,所述第二斜面与第一斜面相匹配,所述槽刀片和固定台均开设有相连通的连接孔,并通过一连接件依次连接于槽刀片、固定台的连接孔以形成组装连接;且,所述槽刀片的上端设置有刀刃头。

9.作为一种优选方案,所述固定台上开设有避让定位孔,所述避让定位孔与定位槽同侧设置,所述避让定位孔设置于第一斜面的下端,并与定位槽相连通,所述槽刀片的下端穿过定位槽伸入避让定位孔内。

10.作为一种优选方案,所述避让定位孔为圆形孔。

11.作为一种优选方案,所述刀体包括有刀头和刀柄,所述刀头一体式设置于刀柄的上端,所述固定台呈半圆柱状结构,所述固定台设置于刀头的上端,所述固定台的一侧具有安装平面,另一侧具有凸弧面,所述定位槽设置于安装平面上。

12.作为一种优选方案,所述刀头和刀柄均呈圆柱状结构,所述固定台于刀头的半径范围一体向上延伸设置。

13.作为一种优选方案,所述定位槽自上往下渐小设置,所述定位槽的一内侧面为竖直面,另一内侧面为前述的第一斜面,所述第一斜面为自上往下朝向竖直面所在侧延伸设置;相应地,所述槽刀片向下延伸有倒三角段,所述第二斜面形成于倒三角段的斜面。

14.作为一种优选方案,所述固定台的上端延伸有支撑部,所述支撑部支撑于刀刃头的一侧,且,所述刀刃头凸伸出支撑部的上端。

15.作为一种优选方案,所述刀刃头与支撑部之间分别通过各自设置的第三斜面、第四斜面相支撑定位。

16.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过固定台和槽刀片的设计,利用槽刀片定位于定位槽内,再用连接件依次连接于槽刀片、固定台的连接孔,以形成槽刀片和刀体之间的组装连接,且,第一、第二斜面的设置,方便了槽刀片与固定座之间的导引定位,有利于槽刀片的校正,结构设计巧妙合理,操作简单,使用方便,提高了产品的生产效率,适用范围广;

17.其次是,定位孔的设置,避免了定位槽出现积屑现象,有利于槽刀片伸入定位槽时将屑料于定位孔排出;

18.以及,通过将刀头和刀柄均呈圆柱状结构,在开深孔时,不会碰撞到槽的内侧壁,解决了传统技术中方形刀柄碰撞到槽的内侧壁影响产品加工质量的问题。

19.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

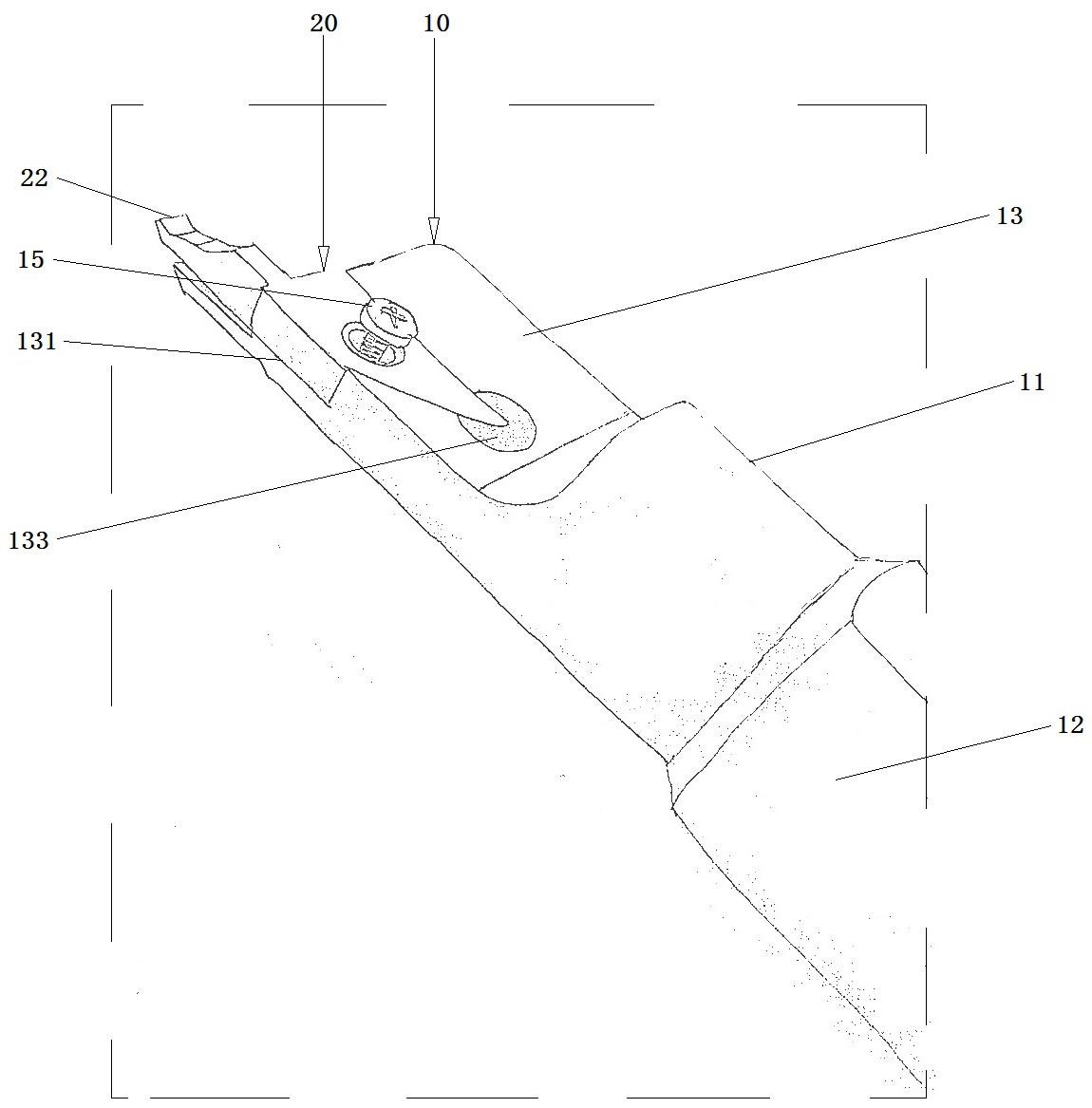

20.图1是本实用新型之实施例的主视图;

21.图2是本实用新型之实施例的侧视图;

22.图3是本实用新型之实施例的槽刀片的主视图;

23.图4是本实用新型之实施例的槽刀片的侧视图;

24.图5是本实用新型之实施例的局部示意图。

25.附图标识说明:

26.10、刀体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、刀头

27.12、刀柄

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、固定台

28.131、定位槽

ꢀꢀꢀꢀꢀꢀꢀ

132、第一斜面

29.133、避让定位孔

ꢀꢀꢀ

134、支撑部

30.135、第四斜面

ꢀꢀꢀꢀꢀ

14、连接孔

31.15、连接件

ꢀꢀꢀꢀꢀꢀꢀꢀ

20、槽刀片

32.21、第二斜面

ꢀꢀꢀꢀꢀꢀ

22、刀刃头

33.221、第三斜面。

具体实施方式

34.请参照图1至图5所示,其显示出了本实用新型之实施例的具体结构。

35.一种端面深槽刀,包括有刀体10和槽刀片20;其中:

36.所述刀体10上具有向上延伸设置的固定台13,所述固定台13上开设有定位槽131,所述定位槽131的内壁上设置有第一斜面132,所述槽刀片20上设置有第二斜面21,所述槽刀片21自上往下伸入定位槽131,所述第二斜面21与第一斜面132相匹配,所述槽刀片20和固定台13均开设有相连通的连接孔14,并通过一连接件15依次连接于槽刀片20、固定台13的连接孔14以形成组装连接;且,所述槽刀片20的上端设置有刀刃头22;这样,槽刀片直接组装于刀体进行快速固定,以得到更稳固可靠固定,定位准确,组装方便。

37.通常,所述刀体10包括有刀头11和刀柄12,所述刀头11一体式设置于刀柄12的上端,所述固定台13呈半圆柱状结构,所述固定台13设置于刀头11的上端,所述固定台13的一侧具有安装平面,另一侧具有凸弧面,所述定位槽131设置于安装平面上;此处,所述刀头11和刀柄12均呈圆柱状结构,所述固定台13于刀头11的半径范围一体向上延伸设置。

38.还有,所述固定台13上开设有避让定位孔133,所述避让定位孔133与定位槽131同侧设置,所述避让定位孔133设置于第一斜面132的下端,并与定位槽131相连通,所述槽刀片20的下端穿过定位槽131伸入避让定位孔133内;优选地,所述避让定位孔133为圆形孔。

39.本实施例中,所述定位槽131自上往下渐小设置,所述定位槽131的一内侧面为竖直面,另一内侧面为前述的第一斜面132,所述第一斜面132为自上往下朝向竖直面所在侧延伸设置;相应地,所述槽刀片20向下延伸有倒三角段,所述第二斜面21形成于倒三角段的斜面;此处,所述固定台13的上端延伸有支撑部134,所述支撑部134支撑于刀刃头22的一侧,且,所述刀刃头22凸伸出支撑部134的上端;优选地,所述刀刃头22与支撑部134之间分别通过各自设置的第三斜面221、第四斜面135相支撑定位。

40.以及,所述刀体10总长为154mm,所述刀柄12长100mm,所述刀头11长17mm,所述固定台13长37mm;所述槽刀片20总长为30mm,所述刀刃头22长10mm;且,所述刀柄12的上端与刀头11之间设置有倒角。

41.本实用新型的设计重点在于,其主要是通过固定台和槽刀片的设计,利用槽刀片定位于定位槽内,再用连接件依次连接于槽刀片、固定台的连接孔,以形成槽刀片和刀体之间的组装连接,且,第一、第二斜面的设置,方便了槽刀片与固定座之间的导引定位,有利于槽刀片的校正,结构设计巧妙合理,操作简单,使用方便,提高了产品的生产效率,适用范围广;

42.其次是,定位孔的设置,避免了定位槽出现积屑现象,有利于槽刀片伸入定位槽时将屑料于定位孔排出;

43.以及,通过将刀头和刀柄均呈圆柱状结构,在开深孔时,不会碰撞到槽的内侧壁,解决了传统技术中方形刀柄碰撞到槽的内侧壁影响产品加工质量的问题。

44.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。