1.本实用新型涉及冲压技术领域,具体涉及一种用于提高冲片平整度的排压装置。

背景技术:

2.电机定转子的铁芯是由矽钢片叠合而成。矽钢片通常是采用级进模在冲床上冲压而成,为了实现矽钢片冲压、叠装的一体化作业,在冲床上除了要设置冲压模(级进模)外,还设置有矽钢片的叠装模具。根据矽钢片的不同叠装结构,叠装模具上的模腔可以设置为固定式或旋转式的。

3.冲压时,矽钢带(矽钢片的原材料)经冲床上多工位级进模的冲压后,在落料工位被冲出并形成冲片(矽钢片),冲片进入到叠装模具的模腔内进行叠装,经若干片的叠装后从叠装模具的模腔(收紧圈)内出料。

4.现有技术中,采用上述冲压、叠装的一体化作业时还存在以下问题:由于矽钢片经过级进模的多次冲压,会使得矽钢片出现一定的变形,造成叠装时相邻两矽钢片贴合不均匀,局部出现间隙,这样一方面导致矽钢片叠装后的整体尺寸出现较大的积累误差,另一方面相邻两矽钢片的叠合不良也会造成电机定转子电磁性能的下降。

技术实现要素:

5.为了解决上述问题,本实用新型提出一种用于提高冲片平整度的排压装置,旨在提高矽钢片的叠装质量。具体的技术方案如下:

6.一种用于提高冲片平整度的排压装置,包括设置在冲床上且位于冲床叠装模具下方的电动推杆,所述电动推杆包括驱动电机和伸缩杆,所述驱动电机为伺服电机,所述伸缩杆的前端指向所述冲床叠装模具的模腔并可通过所述伺服电机的驱动作用而伸入和退出所述模腔,所述伸缩杆的前端设置有托料块,所述托料块上设置有用于托住冲片的上平面。

7.优选的,所述托料块转动设置在所述伸缩杆的前端。

8.优选的,所述托料块与所述伸缩杆之间通过设置平面推力轴承和径向滚动轴承以实现所述托料块的自由旋转。

9.优选的,所述冲床叠装模具的模腔为可自由旋转模腔,且所述模腔的旋转轴线与所述托料块的旋转轴线同轴。

10.冲压开始时,托料块上升进入冲床叠装模具的模腔下端位置,冲压时被冲下的冲片在上方的冲压力和下方的顶托力作用下形成整形作用,并使得上下相邻的两片冲片的贴合度更好,冲压过程中每冲压一片冲片所述托料块下移一个冲片厚度的距离,直至一组冲片叠装完成。一组冲片叠装完成后,通过卸料装置自动卸料,然后重复上述冲片、叠装、托料块移动的动作过程,从而实现冲压和叠装的一体化自动作业。

11.本实用新型中,所述冲床上固定设置有安装板,所述电动推杆的外壳部分固定在所述安装板的下端面,所述电动推杆的伸缩杆向上穿越所述安装板。

12.作为本实用新型的一种优选方案,所述安装板的上端面设置有护圈,所述电动推

杆的伸缩杆向下回退至极限位置时其伸缩杆的前端部分位于所述护圈内。

13.作为本实用新型的进一步改进,所述护圈上设置有料位传感器。

14.本实用新型中,所述电动推杆的前端设置有底盘,所述托料块连接在所述底盘上并通过中心定位圈进行定位、通过压板和螺钉进行固定;所述平面推力轴承设置在所述托料块与所述底盘之间,所述径向滚动轴承设置在所述托料块与所述中心定位圈之间。

15.本实用新型中,所述驱动电机、料位传感器分别连接控制系统,通过控制系统实现冲床冲压与排压的联动。

16.本实用新型的有益效果是:

17.第一,本实用新型的一种用于提高冲片平整度的排压装置,在冲床叠装模具下方设置有托料块,冲压时冲片(矽钢片)被托料块托住从而起到对冲片两平面的整形作用,由此提高了冲片的平整度,从而使得冲片叠装后的整体尺寸精度更高、叠装后形成的铁芯其电磁性能更好。

18.第二,本实用新型的一种用于提高冲片平整度的排压装置,通过控制系统实现由伺服电机驱动的电动推杆与冲床冲压的同步,其冲压、叠装的自动化程度高。

附图说明

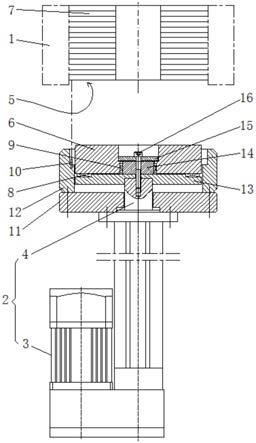

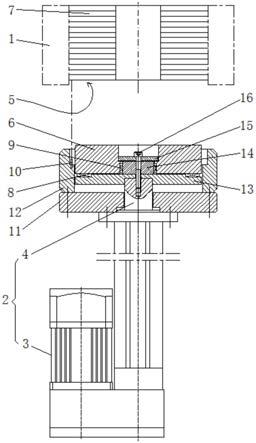

19.图1是本实用新型的一种用于提高冲片平整度的排压装置的结构示意图;

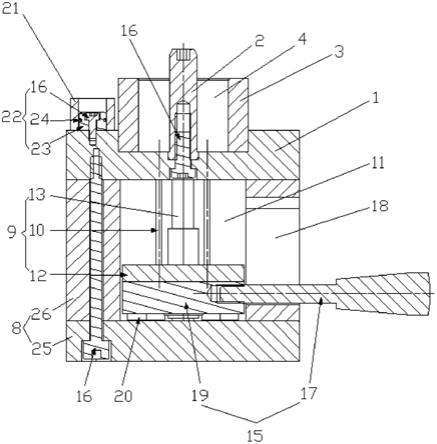

20.图2是图1中的排压装置在冲压过程中托住冲片的示意图。

21.图中:1、冲床叠装模具,2、电动推杆,3、驱动电机,4、伸缩杆,5、模腔,6、托料块,7、冲片,8、平面推力轴承,9、径向滚动轴承,10、料位传感器,11,安装板,12、护圈,13、底盘,14、中心定位圈,15、压板,16、螺钉。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

23.如图1所示为本实用新型的一种用于提高冲片平整度的排压装置的实施例,包括设置在冲床上且位于冲床叠装模具1下方的电动推杆2,所述电动推杆2包括驱动电机3和伸缩杆4,所述驱动电机3为伺服电机,所述伸缩杆4的前端指向所述冲床叠装模具1的模腔5并可通过所述伺服电机的驱动作用而伸入和退出所述模腔5,所述伸缩杆4的前端设置有托料块6,所述托料块6上设置有用于托住冲片7的上平面。

24.优选的,所述托料块6转动设置在所述伸缩杆4的前端。

25.优选的,所述托料块6与所述伸缩杆4之间通过设置平面推力轴承8和径向滚动轴承9以实现所述托料块6的自由旋转。

26.优选的,所述冲床叠装模具1的模腔5为可自由旋转模腔,且所述模腔5的旋转轴线与所述托料块6的旋转轴线同轴。

27.冲压开始时,托料块6上升进入冲床叠装模具1的模腔5下端位置,冲压时被冲下的冲片7在上方的冲压力和下方的顶托力作用下形成整形作用,并使得上下相邻的两片冲片7的贴合度更好,冲压过程中每冲压一片冲片7所述托料块6下移一个冲片厚度的距离,直至

一组冲片叠装完成。一组冲片叠装完成后,通过卸料装置自动卸料,然后重复上述冲片、叠装、托料块移动的动作过程,从而实现冲压和叠装的一体化自动作业。

28.本实施例中,所述冲床上固定设置有安装板11,所述电动推杆2的外壳部分固定在所述安装板11的下端面,所述电动推杆2的伸缩杆4向上穿越所述安装板11。

29.作为本实施例的一种优选方案,所述安装板11的上端面设置有护圈12,所述电动推杆2的伸缩杆4向下回退至极限位置时其伸缩杆4的前端部分位于所述护圈12内。

30.作为本实施例的进一步改进,所述护圈12上设置有料位传感器10。

31.本实施例中,所述电动推杆2的前端设置有底盘13,所述托料块6连接在所述底盘13上并通过中心定位圈14进行定位、通过压板15和螺钉16进行固定;所述平面推力轴承8设置在所述托料块6与所述底盘13之间,所述径向滚动轴承9设置在所述托料块6与所述中心定位圈14之间。

32.本实施例中,所述驱动电机3、料位传感器10分别连接控制系统,通过控制系统实现冲床冲压与排压的联动。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种用于提高冲片平整度的排压装置,其特征在于,包括设置在冲床上且位于冲床叠装模具下方的电动推杆,所述电动推杆包括驱动电机和伸缩杆,所述驱动电机为伺服电机,所述伸缩杆的前端指向所述冲床叠装模具的模腔并可通过所述伺服电机的驱动作用而伸入和退出所述模腔,所述伸缩杆的前端设置有托料块,所述托料块上设置有用于托住冲片的上平面。2.根据权利要求1所述的一种用于提高冲片平整度的排压装置,其特征在于,所述托料块转动设置在所述伸缩杆的前端。3.根据权利要求2所述的一种用于提高冲片平整度的排压装置,其特征在于,所述托料块与所述伸缩杆之间通过设置平面推力轴承和径向滚动轴承以实现所述托料块的自由旋转。4.根据权利要求1所述的一种用于提高冲片平整度的排压装置,其特征在于,所述冲床叠装模具的模腔为可自由旋转模腔,且所述模腔的旋转轴线与所述托料块的旋转轴线同轴。5.根据权利要求1所述的一种用于提高冲片平整度的排压装置,其特征在于,冲压过程中每冲压一片冲片所述托料块下移一个冲片厚度的距离。6.根据权利要求3所述的一种用于提高冲片平整度的排压装置,其特征在于,所述冲床上固定设置有安装板,所述电动推杆的外壳部分固定在所述安装板的下端面,所述电动推杆的伸缩杆向上穿越所述安装板。7.根据权利要求6所述的一种用于提高冲片平整度的排压装置,其特征在于,所述安装板的上端面设置有护圈,所述电动推杆的伸缩杆向下回退至极限位置时其伸缩杆的前端部分位于所述护圈内。8.根据权利要求7所述的一种用于提高冲片平整度的排压装置,其特征在于,所述护圈上设置有料位传感器。9.根据权利要求8所述的一种用于提高冲片平整度的排压装置,其特征在于,所述电动推杆的前端设置有底盘,所述托料块连接在所述底盘上并通过中心定位圈进行定位、通过压板和螺钉进行固定;所述平面推力轴承设置在所述托料块与所述底盘之间,所述径向滚动轴承设置在所述托料块与所述中心定位圈之间。10.根据权利要求9所述的一种用于提高冲片平整度的排压装置,其特征在于,所述驱动电机、料位传感器分别连接控制系统,通过控制系统实现冲床冲压与排压的联动。

技术总结

本实用新型涉及冲压技术领域,其公开了一种用于提高冲片平整度的排压装置,包括设置在冲床上且位于冲床叠装模具下方的电动推杆,所述电动推杆包括驱动电机和伸缩杆,所述驱动电机为伺服电机,所述伸缩杆的前端指向所述冲床叠装模具的模腔并可通过所述伺服电机的驱动作用而伸入和退出所述模腔,所述伸缩杆的前端设置有托料块,所述托料块上设置有用于托住冲片的上平面。本实用新型提高了矽钢片的叠装质量。量。量。

技术研发人员:周宜存 刘大伟

受保护的技术使用者:江阴华新精密科技股份有限公司

技术研发日:2020.12.28

技术公布日:2021/11/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。