1.本实用新型属于自动化设备技术领域,特指一种惰轮自动安装线。

背景技术:

2.现有的惰轮有多个零件组成,一般包括惰轮主体、惰轮上下盖板,以及用于固定、连接的惰轮主体螺栓件、限位块以及o型圈,由于所需要组装的零件较多,使得惰轮组装所需的工序也较多;而且在惰轮安装完毕后,还需要对惰轮的参数进行判断确定,检测其是否符合标准。现在惰轮大多又工人手动安装,由于零件较多故不便于组装,现急需一种可以有效增加组装效率的惰轮的自动安装线。

技术实现要素:

3.本实用新型的目的是提供一种可以有效增加组装效率的惰轮的自动安装线。

4.本实用新型的目的是这样实现的:

5.一种惰轮自动安装线,包括

6.安装台;

7.输送线,设置在安装台;所述输送线上设有若干安装座,安装座用于放置惰轮配件;

8.惰轮安装装置,设置在安装台上并位于所述输送线一侧,用于将惰轮配件放置在所述安装座上并进行组装;

9.惰轮检测装置,设置在安装台上并位于所述输送线一侧,用于检测组装好的惰轮是否符合标准;

10.其中,所述惰轮安装装置包括依次设置的

11.第一搬运机构,用于搬运螺栓至所述安装座上;

12.第二搬运机构,用于搬运下盖板套设在所述螺栓上;

13.第三搬运机构,用于搬运惰轮主体套设在所述螺栓上,使惰轮主体位于所述下盖板上方;

14.第四搬运机构,用于搬运上盖板套设在所述螺栓上,使上盖板位于所述惰轮主体上方;

15.第五搬运机构,用于搬运紧固件套设在所述螺栓上,使紧固件位于所述上盖板上方;

16.第六搬运机构,用于搬运密封圈套设在所述螺栓上,使密封圈位于所述紧固件上方;

17.冲压机构,用于将放置完毕的惰轮配件进行冲压固定;

18.其中,所述输送线用于带动所述安装座依次经过上述搬运机构和惰轮检测装置进行惰轮的组装以及成品检测。

19.进一步地,所述输送线为链板输送线,在链板输送线上的各个链板上设有所述安

装座。

20.进一步地,所述输送线上还设有定位机构,定位机构包括固定在输送线上的限位杆与限位轮,限位杆与限位轮分别位于输送线的输送方向的不同侧,所述限位杆抵接在多个安装座的一侧,所述限位轮位于输送线的前端;限位轮与限位杆配合并修正安装座的位置。

21.进一步地,在所述第一搬运机构至第六搬运机构中,单个搬运机构包括

22.送料组件,所述送料组件连接有夹取位,送料组件用于运送惰轮配件至所述夹取位上;

23.机械手,机械手连接有轨道组件,轨道组件用于带动所述机械手在夹取位于安装座之间移动,从而将不同的惰轮配件搬运至所述安装座上。

24.进一步地,所述第三搬运机构的中的送料组件包括

25.入料座,用于外接输送惰轮主体的流水线;

26.检测头,用于检测惰轮主体中的轴承是否合格;

27.检测机械手,用于将入料座上的惰轮主体送至检测头上,并通过所述检测机械手将位于检测头上的惰轮主体送至安装座上。

28.进一步地,所述惰轮检测装置包括

29.惰轮转动检测机构,用于检测惰轮是否可以正常转动;

30.惰轮尺寸检测机构,用于检测惰轮安装尺寸是否符合标准。

31.进一步地,所述惰轮转动检测机构包括设置在输送带一侧的转块,转块连接有扭矩检测传感器和驱动朝转动座移动的驱动缸;通过使所述转块抵接在安装座的惰轮上,来进行惰轮的转动检测。

32.进一步地,所述惰轮尺寸检测机构包括分别设置在安装座顶部和侧部的摄像头,用于拍摄安装座中的惰轮的产品照片,通过对比产品照片与预设定照片,来判断惰轮安装尺寸是否符合标准。

33.进一步地,所述惰轮尺寸检测机构还包括设置在输送带一侧的光源。

34.本实用新型相比现有技术突出且有益的技术效果是:

35.本实用新型通过输送线的形式,对惰轮进行自动装配制造,使得惰轮的各个组装工序都自动化,减少人工组装的成本,进而增加惰轮产品的制造速度,增加产能。

附图说明

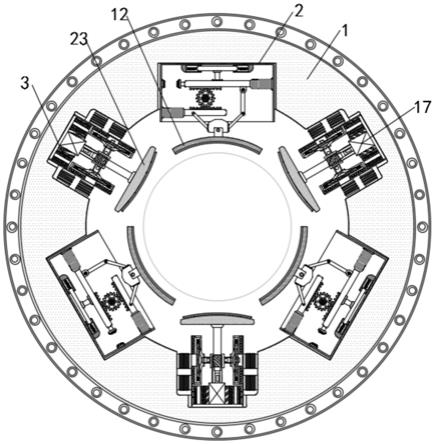

36.图1是本实用新型的示意图;

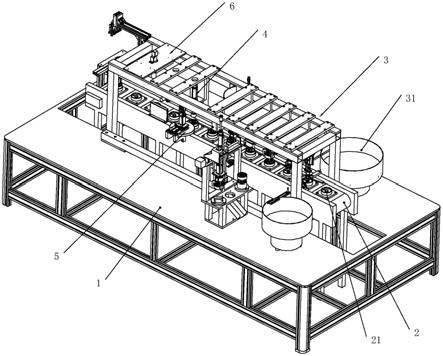

37.图2是惰轮安装装置的结构示意图;

38.图3是第一搬运机构与第二搬运机构的结构示意图;

39.图4是第三搬运机构与第四搬运机构的结构示意图

40.图5是第五搬运机构与第六搬运机构的结构示意图

41.图6是惰轮检测装置的结构示意图;

42.图7是转块的结构示意图;

43.图8是惰轮的结构示意图

44.图中标号所表示的含义:

45.1、安装台;2、输送线;21、安装座;22、链板;23、限位杆;24、限位轮;3、惰轮安装装置;31、送料组件;311、夹取位;312、入料座;313、检测头;314、检测机械手;32、搬运机械手;33、轨道组件;3a、第一搬运机构;3b、第二搬运机构;3c、第三搬运机构;3d、第四搬运机构;3e、第五搬运机构;3f、第六搬运机构;4、冲压机构;5、惰轮转动检测机构;51、转块;52、扭矩检测传感器;53、驱动缸;6、惰轮尺寸检测机构;61、摄像头;62、光源;63、反向检测搬运机械手;64、检测台;71、螺栓;72、下盖板;73、惰轮主体;74、上盖板;75、紧固件;76、密封圈。

具体实施方式

46.下面结合具体实施例对本实用新型作进一步描述:

47.如图1所示,一种惰轮自动安装线,包括机架,机架上成型有一安装台1;还包括

48.输送线2,输送线2上设有若干安装座21,安装座21用于放置惰轮配件;安装座21中设有一定位法兰,实际工作的时候,通过将各个惰轮配件放入所述定位法兰中进行压铸,成型出所述惰轮;还包括惰轮安装装置3和惰轮检测装置,其均设置在安装台1上并位于所述输送线2一侧,分别用于将惰轮配件放置在所述安装座21上并进行组装和检测安装好的惰轮参数;

49.工作的时候,所述输送线2带动所述安装座21依次经过惰轮安装装置3和惰轮检测装置来进行惰轮的组装以及参数检测,即所述惰轮安装装置3和惰轮检测装置按照惰轮的安装流程顺序分布在输送线2的两侧,由输送线2带动安装座21在惰轮安装装置3和惰轮检测装置上依次停止进行惰轮安装的逐步进行。

50.如图2所示,为了便于安装座21的定位,所述输送线2为链板22输送线2,而在链板22输送线2上的各个链板22上设有所述安装座21。而为了使链板22输送线2上的安装座21整齐排布以供上述惰轮安装装置3正常运行,所述输送线2上还设有定位机构,包括固定在输送线2上的限位杆23与限位轮24,限位杆23与限位轮24通过连接块固定在输送线2两侧的支架上,使得限位杆23与限位轮24分别位于输送线2的输送方向的不同侧,所述限位轮24位于输送线2的前端,限位轮24与限位杆23配合并修正安装座21的位置;由于链板22输送线2上各个链板22都是相连接,故只有左右定位其中一个安装座21即可。

51.进一步地,所述惰轮安装装置3包括依次设置的第一搬运机构3a,用于搬运螺栓71至所述安装座21上;第二搬运机构3b,用于搬运下盖板72套设在所述螺栓71上;第三搬运机构3c,用于搬运惰轮主体73套设在所述螺栓71上,使惰轮主体73位于所述下盖板72上方;第四搬运机构3d,用于搬运上盖板74套设在所述螺栓71上,使上盖板74位于所述惰轮主体73上方;第五搬运机构3e,用于搬运紧固件75套设在所述螺栓71上,使紧固件75位于所述上盖板74上方;第六搬运机构3f,用于搬运密封圈76套设在所述螺栓71上,使密封圈76位于所述紧固件75上方;冲压机构4,用于将放置完毕的惰轮配件进行冲压固定;如图8所示,即所述惰轮的安装工序依次为,安装螺栓71、安装惰轮下盖板72、安装惰轮主体73、安装惰轮上盖板74、安装惰轮紧固件75、安装惰轮密封圈76,在所有惰轮配件安装完毕后进行冲压固定。搬运时,所述惰轮主体73上设有用于容纳上述惰轮配件的卡槽或是安装槽,通过冲压的形式将各个配件固定在一起。所述输送线2带动各个安装座21依次经过上述搬运机构,每经过一个搬运机构时,其会停留在所述搬运机构下,由上述搬运机构将惰轮配件送至所述安装座21上后,输送线2再工作送至将安装座21带至下一个搬运机构上。由于在每个链板22上均

设有安装座21,这样会使输送线2每次工作时,所有搬运组件都会工作完成整套安装工序中的其中一步,从而增加的安装效率,增加产能。

52.其中,所述第一搬运机构3a至第六搬运机构3f中,单个搬运机构包括送料组件31,所述送料组件31连接有夹取位311,送料组件31用于运送惰轮配件至所述夹取位311上;所述送料组件31一般为振动盘,而夹取位311一般位于振动盘的开口处;以及搬运机械手32,搬运机械手32连接轨道组件33,轨道组件33用于带动所述搬运机械手32在夹取位311于安装座21之间移动,从而将不同的惰轮配件搬运至所述安装座21上。

53.在所述输送线2上设有支架,在支架上设有所述轨道组件33;轨道组件33一般包括纵横走向的轨道组件33和上下走向的轨道组件33,其对应搬运机械手32的上升下降运动和左右移动;而所述振动盘的夹取位311则设置在搬运机械手32纵横走向的轨道组件33所朝的一侧。一般地,由于存在多个搬运机构,搬运机构中的振动盘和搬运机械手32会分别设置在输送线2的两侧,其为了使各个搬运机构之间更为紧凑,从而减少安装面积,进而减少安装台1所需的宽度。对于不同的惰轮配件,夹取惰轮配件的搬运机械手32也应当具有不同规格,例如对于上盖板74或是下盖板72来说,采用两爪或是三爪的扁平的夹持搬运机械手32;而对于密封圈76来说,则需要采用向外扩展的多爪搬运机械手32来进行抓取,或是对普通细节手的夹取力度进行精密控制,从而实现抓取。

54.如图3所示,图中为所述第一搬运机构3a、第二搬运机构3b;第一搬运机构3a、第二搬运机构3b的轨道组件33都设置在输送线2的上方,而送料组件31均为振动盘,通过轨道组件33带动搬运机械手32夹取振动盘上夹取位311上的惰轮配件来进行输送。

55.如图4所示,图中为所述惰轮第三搬运机构3c、第四搬运机构3d;其中,所述第四搬运机构3d与上述第一搬运机构3a、第二搬运机构3b的结构基本相同,故在图中仅标注了第四搬运机构3d的夹取位311,并未标注其振动盘;

56.而所述第三搬运机构3c的送料组件31则包括入料座312,用于外接输送惰轮主体73的流水线;

57.检测头313,用于检测惰轮主体73是否合格;

58.检测机械手314,用于将入料座312上的惰轮主体73送至检测头313上,并通过所述机械手将位于检测头313上的惰轮主体73送至安装座21上。

59.所述入料座312具体为一定位法兰,通过外部流水线送入惰轮主体73,该流水线一般是自动制造惰轮主体73的流水线;所述检测头313为一转动设置的膨胀头,膨胀头连接有扭矩检测传感器,当惰轮主体73放置在所述膨胀头上时,膨胀头抵接在惰轮主体73中的轴承上并转动,其用来检测轴承是否可以正常转动,如果扭矩较大,则说明轴承存在问题,需要回收更换;如果扭矩基本没有,那么说明轴承正常,轴承所处的惰轮主体73也合格;检测完毕后由所述搬运机械手32搬运至所述安装座21上,此时所述检测头313则为所述夹取位311。

60.如图5所示,图中为第五搬运机构3e以及第六搬运机构3f;其中,所述第五搬运机构3e以及第六搬运机构3f与上述第一搬运机构3a基本一致,不同点在于送料组件31即振动盘的安装位置,以及搬运机械手32的形式。

61.进一步地,如图6、7所示,所述惰轮检测装置包括惰轮转动检测机构5,用于检测惰轮是否可以正常转动;惰轮尺寸检测机构6,用于检测惰轮安装尺寸是否符合标准。

62.其中,所述惰轮转动检测机构5包括设置在输送线2一侧的转块51,转块51连接有扭矩检测传感器52和驱动朝转动座移动的驱动缸53,扭矩检测传感器52设置在转块51所连接的转轴上;通过使所述转块51抵接在安装座21的惰轮上,来进行惰轮的转动检测。所述惰轮转动检测机构5通过支撑架固定在输送线2的侧面安装板上,所述转块51为橡胶转块51,为了充分抵接所述惰轮,所述驱动缸53为气缸,驱动缸53连接转块51所处的转轴上,通过气缸的前进或后退使转块51抵接安装座21上的惰轮或远离。在转块51与惰轮相接触后,如果惰轮正常,则转块51会带动惰轮同时转动,此时转块51与惰轮为滚动摩擦,摩擦力较小,相应地扭矩检测传感器52所检测到的数值也较小;如果惰轮不正常,则惰轮转动不顺畅,从而增加了惰轮与转块51之间的摩擦力,相应地扭矩检测传感器52所检测到的数值也较大,当其数值大于一定数字时,则说明惰轮不符合标准,则应当将惰轮拆下做回收处理。

63.所述惰轮尺寸检测机构6包括分别设置在安装座21顶部和侧部的摄像头61,用于拍摄安装座21中的惰轮的产品照片,通过对比产品照片与预设定照片,来判断惰轮安装尺寸是否符合标准。使用者会预先拍摄正常惰轮顶面照片以及侧面照片,计算照片中惰轮的高度以及大致组成,以供对比使用。在产品照片与预设定照片对比时,其会通过对比照片中惰轮的高度差来判断惰轮尺寸是否符合,通过对比照片中产品的大致组成来判断是否存在漏装零件的现象发生;判断可以由人工进行判断,也可以通过经过训练的图像识别模型来进行判断;实际上,本实用新型中还需要对惰轮成品的反面进行拍摄漏装检测,如图4所示,在输送线2一侧上设有反向检测搬运机械手63,用于夹持进行正面检测后的惰轮件,将其搬运至设置在输送线2一侧的检测台64上来进行惰轮的反面检测,检测台64上设有检测座,而检测座下设有摄像头61,并在摄像头61与检测座之间设有供摄像头61观察的检测口。而为了保证拍摄产品的质量,在输送线2一侧还设有光源62,光源62唯一发光led灯板,用于对其进行照明。

64.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。