1.本技术涉及盘管制作设备技术领域,尤其涉及一种盘管手工弯制装置。

背景技术:

2.盘管是一种局部或者整体呈一定弧度弯折的管道,常弯折呈螺旋状。传统的盘管制作方式为采用热煨方式制作,即从待弯制的管道端部开始,边加热、边推进、边弯制、边冷却,直至弯折结束;该种制作方式大都需要利用专业设备进行,弯制成本相对较高,时耗相对较长,往往不适合于直径较小(直径小于38mm)、需要现场弯制以及时间要求较短的管道的弯制,且热煨制作方式管道冷却后,存在收缩变形较大、厚薄不均、圆度差等缺陷,达不到设计要求,亟需解决。

技术实现要素:

3.为了改善现场弯制直径较小的盘管存在不便、弯制效果不佳的问题,本技术提供一种盘管手工弯制装置。

4.本技术提供的一种盘管手工弯制装置,采用如下的技术方案:

5.一种盘管手工弯制装置,包括支架和设置于支架上的弯管机构,所述弯管机构包括设置于支架的安装件、驱动安装件转动的第一驱动件以及设置于安装件且用于弯制盘管的多根支撑杆,所述支撑杆的长度方向沿安装件转动的中心轴线方向延伸,且多根所述支撑杆周向环绕设置并等距于安装件转动的中心轴线,任意所述支撑杆与同一圆周上相邻两根所述支撑杆之间的弧长相等。

6.优选的,所述安装件包括轴杆以及两块形成间距的圆盘,所述轴杆转动连接于支架且一端同轴固定于第一驱动件的输出端,所述轴杆同轴固定于圆盘,所述支撑杆的两端分别设置于两块圆盘上。

7.优选的,所述圆盘沿厚度方向贯穿开设有多个螺栓孔,多个所述螺栓孔沿圆盘的径向分布,且圆盘的同一圆周上均布有个数不少于多根支撑杆的多个螺栓孔,所述螺栓孔穿设有螺栓,所述支撑杆的端部螺纹连接于螺栓。

8.优选的,所述支架设置有可对弯制形成盘管的管道形成支点作用的撑管机构,所述撑管机构包括连杆。

9.优选的,所述连杆的两端同时转动连接于支架且侧面设置有螺纹;所述撑管机构还包括驱动连杆转动的第二驱动件、螺纹连接于连杆且用于支撑管道的撑管件以及保持撑管件支撑作用的限位杆。

10.优选的,所述撑管件包括伸缩杆以及用于支撑管道的u形卡,所述伸缩杆包括螺纹连接于连杆且滑动连接于限位杆的套杆以及螺纹连接于套杆一端的芯杆,所述u形卡固定于芯杆的另一端。

11.优选的,所述u形卡的卡槽内设置有垫层。

12.综上所述,本技术包括以下至少一种有益技术效果:

13.1.通过等弧长并间隔设置于同一圆周上的多根支撑杆对待弯制的管道的一端形成夹持作用,和地面对倾斜的管道形成的支点作用,使得第一驱动件间接驱动支撑杆朝向待弯制的管道的倾斜方向转动,以完成对待弯制的管道的弯折动作,形成盘管,从而改善现场弯制直径较小的盘管存在不便、弯制效果不佳的问题,并解决需要利用专业设备进行弯制,而导致弯折成本相对较高、时耗相对较长以及弯制效果不佳的问题;

14.2.通过设置伸缩杆和u形卡,使得对倾斜的待弯制的管道的支点位置可得到改变,从而使得弯折相对更佳;并设置第二驱动件和具有螺纹的连杆,使得在弯制的过程中,可通过第二驱动件驱动连杆转动,从而驱动伸缩杆和u形卡沿连杆轴向移动,使得弯制形成螺旋状的盘管相对更加方向,使用效果更好。

附图说明

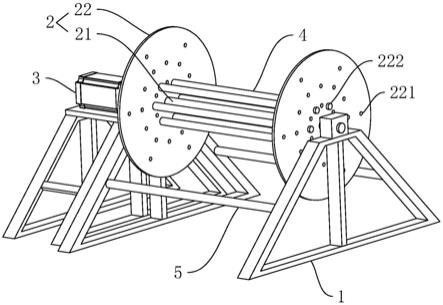

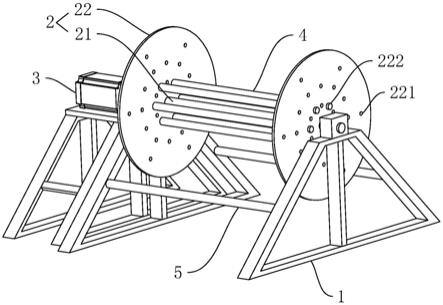

15.图1是本技术的实施例一的整体结构示意图;

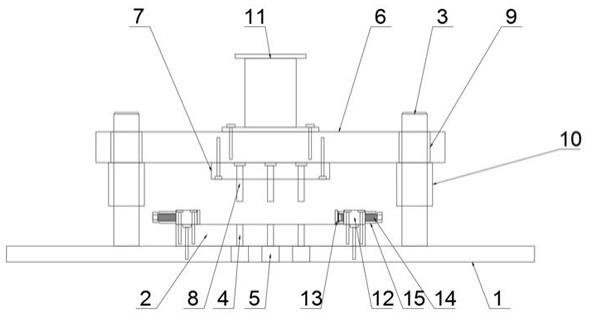

16.图2是本技术的实施例二的整体结构示意图;

17.图3是图2中a部的放大结构示意图。

18.上述附图中:1、支架;2、安装件;21、轴杆;22、圆盘;221、螺栓孔;222、螺栓;3、第一驱动件;4、支撑杆;5、连杆;6、第二驱动件;7、撑管件;71、伸缩杆;711、套杆;712、芯杆;72、u形卡;8、限位杆;9、垫层。

具体实施方式

19.下面结合附图1

‑

3对本技术作进一步详细说明。

20.实施例一

21.参照图1,本技术实施例一提出了一种盘管手工弯制装置,包括支架1和设置于支架1上的弯管机构,弯管机构固定于支架1上,以便对管道进行弯制形成盘管。弯管机构包括安装件2、第一驱动件3以及多根支撑杆4;安装件2和第一驱动件3均安装于支架1上,且第一驱动件3采用变频电机,并可驱动安装件2转动;支撑杆4安装于安装件2上,以跟随安装件2的转动而转动,并完成弯折管道形成盘管的动作。

22.具体地,安装件2包括轴杆21和两块圆盘22。轴杆21的两端均通过轴承转动连接于支架1,且其一端同轴固定于第一驱动件3的输出端,以便在第一驱动件3的驱动下而转动。两块圆盘22分别同轴固定于轴杆21的两端,以通过转动的轴杆21带动而转动;在圆盘22上沿厚度方向贯穿开设有多个沿圆盘22径向分布的螺栓孔221,且在圆盘22上的同一圆周上也均布有多个螺栓孔221(其中,“均布”的含义是指:任意螺栓孔221与同一圆周上的相邻两个螺栓孔221之间的弧长相等);在同一圆周上的多个螺栓孔221内均穿设有螺栓222,且多个螺栓222的个数等于多根支撑杆4的根数。

23.支撑杆4设置于两块圆盘22之间,且支撑杆4的两端均通过螺栓222螺纹连接于圆盘22,以形成固定,且在需要时,可将支撑杆4拆下。从而在将多根支撑杆4均通过螺栓222固定于圆盘22之后,多根支撑杆4周向环绕并等距于轴杆21设置,且任意支撑杆4与同一圆周上相邻两根支撑杆4之间的弧长相等。在完成同一圆周上的多根支撑杆4的安装之后,即可通过该弯制装置进行盘管的手工弯制,具体弯制方式为:先放置待弯制的管道,使得待弯制的管道的一端卡于相邻两根支撑杆4的间隙,待弯制的管道沿轴杆21径向倾斜并抵接于地

面;然后启动第一驱动件3,间接带动圆盘22朝向待弯制的管道的倾斜方向旋转,使得多根支撑杆4在转动的过程中对待弯制的管道形成弯制作用,待弯制的管道在力的相互作用下呈螺旋环绕于多根支撑杆4,并最终弯折形成盘管;弯制完毕之后,将螺栓222拧下,将支撑杆4取下之后,即可将弯折形成的盘管取出。此外,将支撑杆4固定于圆盘22不同直径的位置上的螺栓孔221时,即可弯制形成不同直径的盘管。

24.通过这种弯制的方式,即可在现场完成弯制,改善现场弯制直径较小的盘管存在不便、弯制效果不佳的问题,并解决了需要利用专业设备进行弯制,弯制成本相对较高,时耗相对较长,且热煨制作方式管道冷却后,存在收缩变形较大、厚薄不均、圆度差等缺陷的问题。

25.参照图1,在支架1上还设置有撑管机构,撑管机构包括连杆5,连杆5与支撑杆4平行并位于圆盘22的斜下方,使得通过多根支撑杆4对管道进行弯制时,可通过连杆5对待弯制的管道形成支点作用,相对减少管道需要通过地面形成支点的时间,使得弯制效果相对更佳。

26.实施例二

27.参照图2和图3,本技术实施例二提出了一种盘管手工弯制装置,其与实施例一的区别在于:连杆5的两端同时转动连接于支架1,且在连杆5的侧面一体成型有螺纹;另,连杆5其中一端转动连接于支架1的同时沿轴向穿过支架1。

28.撑管机构还包括第二驱动件6、撑管件7以及限位杆8。限位杆8与连杆5平行并位于同一竖平面上。第二驱动件6采用手柄,并固定于连杆5穿过支架1的一端,以在第二驱动件6转动的作用下,带动连杆5转动。撑管件7包括伸缩杆71和u形卡72;伸缩杆71包括套杆711和芯杆712;套杆711的一端螺纹连接于连杆5并滑动连接于限位杆8,以通过限位杆8形成限位,在连杆5的转动作用下,套杆711被带动而沿着连杆5的轴向移动并保持竖直;芯杆712的一端螺纹连接于套杆711的顶端,通过螺纹转动的方式,可实现伸缩杆71的伸缩。u形卡72向上开口,并固定于芯杆712的顶端。

29.在需要对待弯制的管道进行弯制时,可将倾斜的待弯制的管道的低端放置与u形卡72的卡槽内,以通过u形卡72代替地面对管道形成支点作用;且在弯制过程中,可通过转动第二驱动件6的方式,间接驱动u形卡72沿连杆5的轴向移动,以带动管道在弯制的过程中螺旋缠绕于多根支撑杆4,形成盘管的效果相对更佳;此外,在弯制前,还可通过伸缩伸缩杆71的方式,调节u形卡72的高度,以改变u形卡72对待弯制的管道的支点位置,从而实用性相对更强。

30.在u形卡72的卡槽内粘接有垫层9,垫层9可采用橡胶制成,以对管道形成缓冲作用,减少对管道的磨损。

31.最后说明的是,以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或者等同替换,而不脱离本技术技术方案的宗旨和范围,其均应涵盖在本技术的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。