1.本实用新型涉及制药设备技术领域,具体涉及颗粒剂定量装料装置。

背景技术:

2.颗粒剂是药物,特别是中药,常用的一种口服固体剂型。在药品包装包装的过程中,对每袋剂量具有严格控制,若装袋的药物剂量不稳定,病人服用时无法准确计算剂量,可能会造成严重的医疗事故,现目前颗粒药物包装方式,主要采用料斗与量杯进行装料,量杯接口设置在料盘上,料斗设置在料盘上,通过料盘旋转进行持续装药,采用目前这种结构,料斗往料盘上放料时,料斗的口端并未与量杯的伤口严密对接,因为量杯接口持续旋转,而料斗为静止状态,两者之间需要留存间隙,在进行颗粒填料时,总有一部分溢出量杯外,散落在料盘里,随着装料的持续,散落在料盘的颗粒逐渐增多,散落在料盘的颗粒在量杯进行装料时候,会因为震动等因素,料盘中散落的颗粒跌入正在装料的料杯中,使实际装药量增加,导致产品的合格率显著降低,即使目前进行高频的停机维护,对料盘进行清料,也无法显著提高产品合格率。

技术实现要素:

3.针对现有技术中存在的分装精度和效率较低的缺陷,本实用新型公开了颗粒剂定量装料装置,本实用新型结构简单,性能可靠,可实现颗粒药物或者粉剂的准确分装,能够显著提高产品合格率,降低生产成本。

4.本实用新型通过以下技术方案实现上述目的:一种颗粒剂定量装料装置,包括支承在机架上的主轴,所述主轴上固联上料盘、下料盘,所述上料盘与下料盘之间间隔若干个量筒,所述上料盘上设置多个呈环状分布的进料孔,所述下料盘上设置与进料孔上下对应的出料孔,所述进料孔与出料孔之间通过量筒对接,所述下料盘底部对应每个出料孔口部设置可开闭的第一活动挡板,所述机架上设置可触发第一活动挡板的拨杆,所述上料盘的内槽边缘设置环形沟槽,所述环形沟槽的底部设置排料孔,所述排料孔的口部设置可开闭的第二活动挡板,所述机架上设置刮料板,所述刮料板从上料盘的中心向上料盘的边缘延伸,所述刮料板的下边缘与内槽的槽底面仿形,刮料板端部的下延段延伸进环形沟槽内,所述上料盘上方设置出料斗,所述出料斗的出料口对应于进料孔的运动轨迹上方,所述下料盘的下方设置接料斗,接料斗与出料斗位于刮料板两侧,所述接料斗的接料口对应于出料孔的运动轨迹的上方,所述上料盘的下方设置接料槽,所述接料槽的槽口对应于排料孔的运动轨迹的下方。

5.所述量筒包括下筒体以及上筒体,所述上筒体的上口端与进料孔对接,所述下筒体的下口端与出料孔对接,所述上筒体的下端插入下筒体的上端。

6.所述刮料板下边缘设置毛刷。

7.第一活动挡板包括第一板身,所述第一板身上设置可转动的第一立柱,第一立柱与下料盘连接固定,所述第一板身面向上料盘旋转方向的边缘设置第一配合面,所述第一

板身的端面设置向下的凸筋,所述凸筋面向上料盘旋转方向的侧面设置第二配合面,所述第一配合面与第二配合面在径向上错开布置,所述机架上设置第一拨杆、第二拨杆,所述第一拨杆向上的延伸端可与第一配合面在运动方向上干涉,所述第二拨杆向上的延伸端可与第二配合面在运动方向上干涉,所述第一拨杆的头端与第二拨杆的头端距离主轴轴心线的距离不相等。

8.第二活动挡板包括第二板身,所述第二板身上设置可转动的第二立柱,所述第二立柱与上料盘连接固定,所述第二立柱套置扭簧,所述扭簧的一端与第二板身连接,所述扭簧的另外一端与第二立柱的柱身固定,所述第二板身面向上料盘旋转方向的边缘设置第三配合面,所述机架上设置第三拨杆,所述第三拨杆的杆身与第三配合面在运动方向上干涉,所述上料盘底部设置第二板身的周向限位钉。

9.所述机架上连接拨杆安装架,所述拨杆安装架空套在主轴上,所述拨杆安装架位于下料盘的下方,所述拨杆安装架包括三个径向延伸端,其中两个径向延伸端的端部设置第一拨杆、第二拨杆杆,另一径向延伸的端部距离主轴轴心线的距离大于下料盘的直径,该径向延伸端安装一向上延伸的第三拨杆,所述主轴穿过上料盘底部并在上料盘内延伸,所述刮料板的一端套置在主轴上端并轴向限位,所述刮料板的外延伸端与第三拨杆的上端连接,所述第三配合面外伸上料盘下方空间。

10.所述第三拨杆的杆身上设置沿着下料盘边缘延伸的拨块,所述拨块的远端以及拨块的内侧面与第三配合面在运动方向上干涉。

11.所述刮料板包括安装端、拱曲段以及远轴段,所述安装端通过拱曲段平滑连接远轴段,所述拱曲段向着上料盘旋转方向倾弯。

12.采用上述方案,有益效果如下,主轴旋转带动上料盘、下料盘以及量筒进行旋转,位于出料斗的出料口下方的量筒开始装料,装料后持续旋转,散落在上料盘槽底以及高出量筒口沿的颗粒,被刮料板刮去,并在刮料板一侧堆积,并逐渐进入环形沟槽内,越过刮料板的量筒,其口沿上方的颗粒以及量筒口沿附近的颗粒料被刮去,从而保证每个量筒装载的剂量一致,不受散落颗粒的影响,量筒运动到接料斗上方时,第一活动挡板开启,量筒开始排料,颗粒被精确计量后进入接料斗,排料完毕后,第一活动挡板关闭,进入下一个循环,环形沟槽中的集料被下延段拦在刮料板一侧,当第二活动挡板被拨杆触发时,排料孔开始漏料,漏出的颗粒通过接料槽进行收集。采用本实用新型能够进行持续作业,能够减少维护次数,可实现颗粒药物或者粉剂的准确分装,能够显著提高产品合格率,降低生产成本。

附图说明

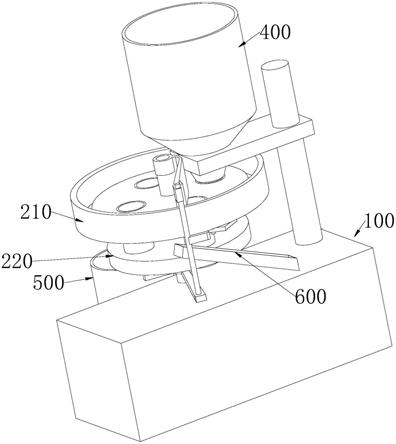

13.图1为本实用新型的结构示意图;

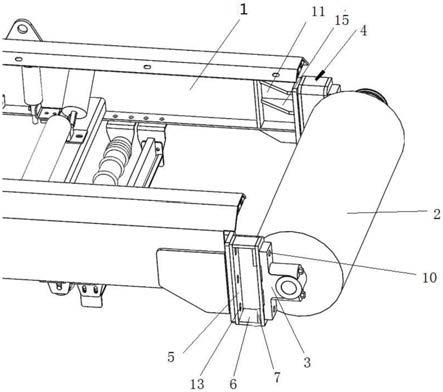

14.图2为上料盘的结构示意图;

15.图3为第一活动挡板的结构示意图;

16.图4为第二活动挡板的结构示意图。

17.附图中,100为机架,130为第一拨杆,131为径向延伸端,140为拨杆安装架,160为第三拨杆,161为拨块,200为主轴,210为上料盘,211为进料孔,212为环形沟槽,213为排料孔,220为下料盘,230为量筒,240为第一活动挡板,241为第一板身,242为第一立柱,243为第一配合面,244为凸筋,250为第二活动挡板,251为第二板身,252为第二立柱,257为周向

限位钉,300为刮料板,320为安装端,330为拱曲段,340为远轴段,400为出料斗,500为接料斗,600为接料槽,2441为第二配合面,2511为第三配合面。

具体实施方式

18.参照附图,将详细描述本实用新型的具体实施方案。

19.参见图1至图4,一种颗粒剂定量装料装置的一种实施例,颗粒剂定量装料装置包括支承在机架100上的主轴200,所述主轴200上固联上料盘210、下料盘220,所述上料盘210与下料盘220之间间隔若干个量筒230,所述上料盘210上设置多个呈环状分布的进料孔211,所述下料盘220上设置与进料孔211上下对应的出料孔,所述进料孔211与出料孔之间通过量筒230对接,优选地,所述量筒230包括下筒体以及上筒体,所述上筒体的上口端与进料孔211对接,所述下筒体的下口端与出料孔对接,所述上筒体的下端插入下筒体的上端,采用这种结构,通过节上料盘210与下料盘220之间的距离,调节上筒体插入下筒体的深度,改变量筒230的长度,能够适应不同规格药品包装的需求。

20.所述下料盘220底部对应每个出料孔口部设置可开闭的第一活动挡板240,所述机架100上设置可触发第一活动挡板240的拨杆,所述上料盘210的内槽边缘设置环形沟槽212,所述环形沟槽212的底部设置排料孔213,所述排料孔213的口部设置可开闭的第二活动挡板250,所述机架100上设置刮料板300,所述刮料板300从上料盘210的中心向上料盘210的边缘延伸,所述刮料板300的下边缘与内槽的槽底面仿形,刮料板300端部的下延段延伸进环形沟槽212内;进一步地,所述刮料板300包括安装端320、拱曲段330以及远轴段340,所述安装端320通过拱曲段330平滑连接远轴段340,所述拱曲段330向着上料盘210旋转方向倾弯,采用这种结构,拱曲段330以及远轴段340能够引导槽底颗粒径向移动,能够更方便上料盘210上散落的颗粒向环形沟槽212汇集。所述刮料板300下边缘可设置毛刷,毛刷能够对内槽表面散落的颗粒进行刷拭,同时还能保证刮板与上料盘210之间较小的摩擦阻力。

21.所述上料盘210上方设置出料斗400,出料斗400可通过支架固定在机架上,所述出料斗400的出料口对应于进料孔211的运动轨迹上方,所述下料盘220的下方设置接料斗500,接料斗500与出料斗400位于刮料板300两侧,所述接料斗500的接料口对应于出料孔的运动轨迹的上方,所述上料盘210的下方设置接料槽600,所述接料槽600的槽口对应于排料孔213的运动轨迹的下方。

22.进一步地,第一活动挡板240包括第一板身241,所述第一板身241上设置可转动的第一立柱242,第一立柱242与下料盘220连接固定,所述第一板身241面向上料盘210旋转方向的边缘设置第一配合面243,所述第一板身241的端面设置向下的凸筋244,所述凸筋244面向上料盘210旋转方向的侧面设置第二配合面2441,所述第一配合面243与第二配合面2441在径向上错开布置,所述机架100上设置第一拨杆130、第二拨杆132,所述第一拨杆130向上的延伸端可与第一配合面243在运动方向上干涉,所述第二拨杆向上的延伸端可与第二配合面2441在运动方向上干涉,所述第一拨杆130的头端与第二拨杆的头端距离主轴200轴心线的距离不相等,为了精准控制即将入袋的药物剂量,防止出料孔孔口漏料,第一活动挡板240与出料孔闭合较紧,采用这种结构能够对第一活动挡板240具有较大的拨动力,其中第二拨杆与第二配合面2441配合时,促使第一活动挡板240呈开启状态,当第一拨杆与第一配合面243配合时,能够实现第一活动挡板240的复位,为装料做准备。

23.进一步地,第二活动挡板250包括第二板身251,所述第二板身251上设置可转动的第二立柱252,所述第二立柱252与上料盘210连接固定,所述第二立柱252套置扭簧,所述扭簧的一端与第二板身251连接,所述扭簧的另外一端与第二立柱252的柱身固定,所述第二板身251面向上料盘210旋转方向的边缘设置第三配合面2511,所述机架100上设置第三拨杆160,所述第三拨杆160的杆身与第三配合面2511在运动方向上干涉,所述上料盘底部设置第二板身251的周向限位钉257,该周向限位钉257对复位角度进行限制,采用这种结构,第三拨杆160与第三配合面2511配合时,促使第二活动挡板250开启,此时环形沟槽212中的积存颗粒从排料孔213中排出,第三配合面2511越过第三拨杆160后,在扭簧的作用下,开始复位,实行排料孔213的封闭,防止漏料,采用扭簧结构进行复位,能够简化结构,能够方便接料槽600等零部件的布置。

24.本实用新型不仅仅局限于上述实施例,所述机架100上可连接拨杆安装架140,所述拨杆安装架140空套在主轴200上,所述拨杆安装架140位于下料盘220的下方,所述拨杆安装架140包括三个径向延伸端131,其中两个径向延伸端131的端部设置第一拨杆130、第二拨杆杆;另一径向延伸的端部距离主轴200轴心线的距离大于下料盘220的直径,该径向延伸端131安装一向上延伸的第三拨杆160,所述主轴200穿过上料盘210底部并在上料盘210内延伸,所述刮料板300的一端套置在主轴200上端并轴向限位,所述刮料板300的外延伸端与第三拨杆160的上端连接,所述第三配合面2511外伸上料盘210下方空间,采用这种结构第三拨杆160能够对刮料板300进行固定,同时能够触发第二活动挡板250;同时能够保证第一拨杆130、第二拨杆以及第三拨杆160的相对位置稳定,在刮板刮料后,出料孔再进行排料;也能够方便设备安装和调试,只需对拨杆安装架140进行止转,就能同时实现第一拨杆130、第二拨杆、第三拨杆160以及刮料板300的固定。进一步地,所述第三拨杆160的杆身上设置沿着下料盘220边缘延伸的拨块161,所述拨块161的远端以及拨块161的内侧面与第三配合面2511在运动方向上干涉,采用这种结构能够提前开启排料孔213,同时能够延长排料孔213开启的时长,有利于排料,排出的颗粒经过接料槽600回收后,可复投入出料斗中。

25.采用上述方案进行装料时,主轴200旋转带动上料盘210、下料盘220以及量筒230进行旋转,位于出料斗400的出料口下方的量筒230开始装料,装料后持续旋转,散落在上料盘210槽底以及高出量筒230口沿的颗粒,被刮料板300刮去,并在刮料板300一侧堆积,并逐渐进入环形沟槽212内,越过刮料板300的量筒230,其口沿上方的颗粒以及量筒230口沿附近的颗粒料被刮去,从而保证每个量筒230装载的剂量一致,不受散落颗粒的影响,量筒230运动到接料斗500上方时,第一活动挡板240开启,量筒230开始排料,颗粒被精确计量后进入接料斗500,排料完毕后,第一活动挡板240关闭,进入下一个循环,环形沟槽212中的集料被下延段拦在刮料板300一侧,当第二活动挡板250被拨杆触发时,排料孔213开始漏料,漏出的颗粒通过接料槽600进行收集。

26.采用本实用新型能够进行持续作业,能够减少维护次数,可实现颗粒药物或者粉剂的准确分装,能够显著提高产品合格率,降低生产成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。