1.本实用新型属于焊接设备技术领域,涉及一种精轧机大型立轴端头磨损堆焊装置。

背景技术:

2.宝武马钢轨道交材科技有限公司各种规格的轮箍的生产流程为:通过圆盘冷锯将检验合格的原料钢锭切割成需要的长度,然后通过环形加热炉把切割后钢锭加热到工艺温度,通过移动式机械手夹持到水压机墩粗及穿孔,再由固定吊夹持穿孔后钢锭送到粗轧机、精轧机碾压成形。工艺中,精轧机碾压设备主要通过大型立轴下部带动齿轮运转,中间部分安装在轧制固定台中心,上端头安装各种碾压型号模具配套轧制,如图1所示,由于大型立轴1长期运转以及载荷碾压后,其端头11处往往磨损严重,而磨损的大型立轴端头会影响轴系的正常运转和轧制精度。由于轮箍精轧机立轴体积庞大,拆卸、吊装和运输都存在一定困难,并且将立轴运到厂家修复,时间周期长,而且企业一般没有备件,势必会造成一段时间的停产损失。为尽快恢复生产,需要在作业现场制定一种精轧机大型立轴端头磨损堆焊装置以及配套的修复工艺对磨损的大型立轴进行修复,且需要确保焊接修复后的立轴硬度大于母材,堆焊层通过手工研磨达到符合运转尺寸,表面和内层都不能有任何焊接缺陷,避免后续影响运转周期质量。

技术实现要素:

3.针对在背景技术中存在的因精轧机大型立轴体积庞大,在其端头磨损后,拆卸、吊装及修复都存在一定困难的问题,本实用新型提供一种精轧机大型立轴端头磨损堆焊装置及修复工艺,能够快速实施完成精轧机大型立轴端头磨损堆焊修复,降低采购成本,减少了长时间的工序停机损失,为合理组产生产各种国内外轮箍法兰提供了保障。

4.本实用新型解决技术问题的技术方案如下:

5.本实用新型一种精轧机大型立轴端头磨损堆焊装置,它包括结构件框架和调节工装;所述结构件框架包括呈长方体状的框架本体,该框架本体的上部设置有侧面呈半圆形状的放置槽;所述放置槽内设置有若干半环形支撑件,其底部开设有若干通孔,其一侧端部中心处贯穿设置有立轴端头固定销,该端部的两侧对称设置有侧边固定销;每个所述通孔内贯穿设置有一个所述调节工装,该调节工装包括顶升装置和设置在该顶升装置顶部的弧形支撑座,顶升装置的底部与结构件框架固定连接。

6.作为技术方案的进一步改进,所述框架本体的下部与放置槽上各通孔对应位置分别焊接设置有底座法兰,所述顶升装置的底部设置有连接法兰,该连接法兰与底座法兰相对应开设有若干连接孔并通过锁紧螺栓连接固定。

7.作为技术方案的进一步改进,所述顶升装置为油缸。

8.作为技术方案的进一步改进,所述结构件框架采用200mm槽钢和20mm钢板机械加工而成。

9.作为技术方案的进一步改进,所述立轴端头固定销为直径80mm的全螺纹螺杆,所述侧边固定销为直径30mm的全螺纹螺杆。

10.本实用新型一种精轧机大型立轴端头磨损的修复工艺,使用上述技术方案中所述的一种精轧机大型立轴端头磨损堆焊装置进行,将各调节工装安装在结构件框架上,然后将大型立轴吊运至结构件框架的放置槽内,再通过各调节工装对大型立轴进行水平位置调整并在满足堆焊要求后,通过立轴端头固定销和两个侧边固定销对大型立轴的端头进行刚性固定,然后进行堆焊修复,具体步骤如下:

11.步骤一、焊前准备;

12.1.1)、焊接设备:ht400d数字化控制逆变式手工直流氩弧焊机,焊条采用e6015焊条和d102焊条,直流反接;

13.1.2)、焊接位置区域与焊条不得有油污、氧化层及水分等,需要露出金属光泽;

14.1.3)、焊接技术要求:堆焊层熔合母材,焊接缝不得有任何焊接缺陷;

15.1.4)、焊件材质:基材合金钢加盖面耐磨层;

16.1.5)、辅助设施:保温棉、保温桶、样板、测温仪、放大镜、面罩、手套、清渣锤、锤子、凿子、锉刀、钢丝刷、砂纸、钢直尺、水平尺、活动板手、直磨机、角向磨光机、钢丝钳、钢锯条、劳动防护用品;

17.1.6)、焊接工艺参数:根据焊件材质、焊条规格以及焊接要求确定焊接参数;

18.步骤二、堆焊修复;

19.2.1)、因大型立轴的端头磨损较大,焊前采用手工角磨机将磨损处表面打磨出金属光泽,并采用氧

·

乙炔h01

‑

20烤枪在磨损处预热,并通过红外测温仪辅助测控,在达到预热温度后,通过手工焊条电弧焊采用e6015焊条先焊接基材底层和填充层,再进行外层耐磨层堆焊,施焊过程中,必须层层检测无任何焊接缺陷,再进行下一层焊接;

20.2.2)、因端头磨损较大,施焊工艺中需保持层间温度并施以适当的锤击以减小应力作用;

21.2.3)、因是大型曲轴的端头焊接修复,需控制施焊过程中的轴变形,采用转动焊接;

22.2.4)、通过在端头两侧的侧边固定销以及端头架设立轴端头固定销监测施焊过程中的轴的微变量,当焊接过程中大型立轴发生形变时,及时调整焊补顺序;

23.2.6)、焊接完成后进行保温棉焊接缓冷;

24.2.7)、采用无损检测对焊缝轴进行探伤,表面采用荧光检测,内部采用超声波检测;

25.2.8)、检测无焊接缺陷后,对堆焊层通过手工研磨加工至符合使用尺寸,并通过现场精轧机运转检验验收合格后,交付使用。

26.作为技术方案的进一步改进,焊前大型立轴端头的预热温度为100

‑

150℃。

27.作为技术方案的进一步改进,所述底层和填充层采用直径3.2mm的e6015焊条,焊接电流为80

‑

110a,电弧电压为17

±

1v,焊接速度为15

±

1cm/min;所述盖面层采用直径4.0mm的d102焊条,焊接电流为130

‑

160a,电弧电压为19

±

1v,焊接速度为15

±

1cm/min。

28.相对于现有技术,本实用新型所述的一种精轧机大型立轴端头磨损堆焊装置,其结构新颖,配置紧凑、合理,制作材料常见,制作及维护费用低,操作方便,运行可靠,配合相

应的修复工艺,不仅安全易操作,焊接质量稳定,满足了现场的实际需求,工作效率高,而且大大降低了维护成本,减少了长时间的工序停机损失,为合理组产各类轮毂法兰提供了保障。

附图说明

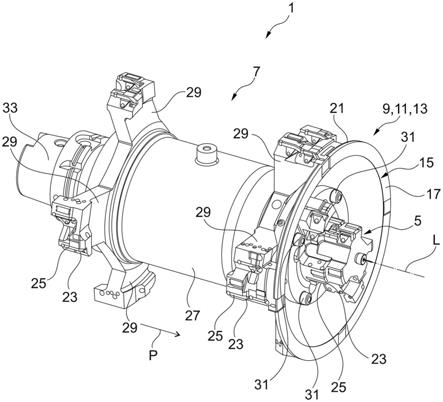

29.图1为本实用新型中的大型立轴的结构示意图;

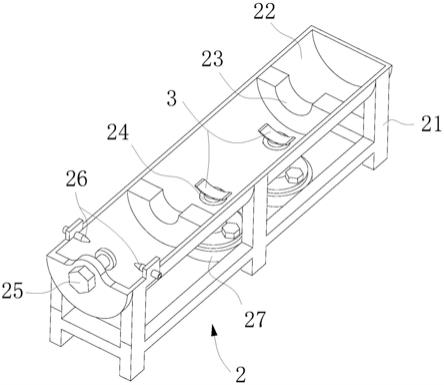

30.图2为本实用新型所述的一种精轧机大型立轴端头磨损堆焊装置的结构示意图;

31.图3为本实用新型所述的一种精轧机大型立轴端头磨损堆焊装置应用时的结构示意图;

32.图4为本实用新型所述的一种精轧机大型立轴端头磨损堆焊装置的爆炸示意图;

33.图中:1、大型立轴;11、端头;2、结构件框架;21、框架本体;22、放置槽;23、半环形支撑件;24、通孔;25、立轴端头固定销;26、侧边固定销;27、底座法兰;3、调节工装;31、连接法兰;32、顶升装置;33、弧形支撑座;34、锁紧螺栓。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“前”、“后”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。本实用新型未详述之处,均为本技术领域技术人员的公知技术。

35.实施例1:

36.如图1至图4所示,本实用新型一种精轧机大型立轴端头磨损堆焊装置,它包括用于放置大型立轴1的结构件框架2和调整大型立轴1水平位置以及方便大型立轴1吊运及旋转的调节工装3;所述结构件框架2采用200mm槽钢和20mm钢板机械加工而成,其包括呈长方体状的框架本体21,该框架本体21的上部设置有侧面呈半圆形状的放置槽22,满足大型立轴水平摆放并且能够通过吊运配合堆焊转动;所述放置槽22内设置有若干半环形支撑件23,其底部开设有用于设置调节工装3的若干通孔24,其一侧端部中心处贯穿设置有用于在堆焊接过程中固定大型立轴1端头11的立轴端头固定销25,该端部的两侧对称设置有侧边固定销26,该侧边固定销26用于在堆焊过程中对端头11的刚性固定以及监测施焊过程中轴的微变形;每个所述通孔24内贯穿设置有一个所述调节工装3,该调节工装3包括顶升装置32和设置在该顶升装置32顶部的弧形支撑座33,顶升装置32的底部与结构件框架2固定连接。进一步地,所述框架本体21的下部与放置槽22上各通孔24对应位置分别焊接设置有底座法兰27,所述顶升装置32的底部设置有连接法兰31,该连接法兰31与底座法兰27相对应开设有若干连接孔并通过锁紧螺栓34连接固定,有效确保调节工装3使用时的稳固性。

37.本实施例中,所述顶升装置32可以为油缸,与现场的液压系统相连接,对放置其上的大型立轴1进行水平位置的升降调整。

38.本实施中,所述立轴端头固定销25为直径80mm的全螺纹螺杆,所述侧边固定销26为直径30mm的全螺纹螺杆。

39.实施例2:

40.如图1至图4所示,本实用新型一种精轧机大型立轴端头磨损的修复工艺,使用实施例1所述的一种精轧机大型立轴端头磨损堆焊装置进行,将各调节工装3安装在结构件框架2上,然后将大型立轴1吊运至结构件框架2的放置槽22内,再通过各调节工装3对大型立轴1进行水平位置调整并在满足堆焊要求后,通过立轴端头固定销25和两个侧边固定销26对大型立轴1的端头11进行刚性固定,确保堆焊后的大型立轴的端头整体外形尺寸在使用公差范围内,然后进行堆焊修复,具体步骤如下:

41.步骤一、焊前准备;

42.1.1、焊接设备:ht400d数字化控制逆变式手工直流氩弧焊机,焊条采用e6015焊条和d102焊条,直流反接;

43.1.2、焊接位置区域与焊条不得有油污、氧化层及水分等,需要露出金属光泽;

44.1.3、焊接技术要求:堆焊层熔合母材,焊接缝不得有任何焊接缺陷;

45.1.4、焊件材质:基材合金钢加盖面耐磨层;

46.1.5、辅助设施:保温棉、保温桶、样板、测温仪、放大镜、面罩、手套、清渣锤、锤子、凿子、锉刀、钢丝刷、砂纸、钢直尺、水平尺、活动板手、直磨机、角向磨光机、钢丝钳、钢锯条、劳动防护用品(工作服、鞋、帽、平光镜);

47.1.16、焊接工艺参数:

48.手工焊条电弧焊

[0049][0050]

步骤二、堆焊修复;

[0051]

2.1、因大型立轴1的端头11磨损较大,焊前采用手工角磨机将磨损处表面打磨出金属光泽,并采用氧

·

乙炔h01

‑

20烤枪在磨损处预热,预热温度为100

‑

150℃,并通过红外测温仪辅助测控,在达到预热温度后,通过手工焊条电弧焊采用e6015焊条先焊接基材底层和填充层,再进行外层耐磨层堆焊,施焊过程中,必须层层检测无任何焊接缺陷,再进行下一层焊接;

[0052]

2.2、因端头11磨损较大,施焊工艺中需保持层间温度并施以适当的锤击以减小应力作用;

[0053]

2.3、因是大型曲轴1的端头11焊接修复,需控制施焊过程中的轴变形,采用转动焊接,即对大型立轴通过吊运配合堆焊转动;

[0054]

2.4、通过在端头两侧的侧边固定销26以及端头架设立轴端头固定销25监测施焊过程中的轴的微变量,当焊接过程中大型立轴1发生形变时,及时调整焊补顺序,通过吊运转动立轴后,再进行焊补修复,并在焊补过程中调整轴的变形量;

[0055]

2.6、焊接完成后进行保温棉焊接缓冷;

[0056]

2.7、采用无损检测对焊缝轴进行探伤,表面采用荧光检测,内部采用超声波检测;

[0057]

2.8、检测无焊接缺陷后,对堆焊层通过手工研磨加工至符合使用尺寸,并通过现场精轧机运转检验验收合格后,交付使用,再经过周期精轧机的轮箍法兰的碾压的检验,确保该大型立轴端头磨损堆焊达到机械性能使用效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。