一种超高强度钢板u型件多道次渐进折弯成形的有限元模拟方法

技术领域

1.本发明属于有限元模拟领域,涉及一种超高强度钢板u型件多道次渐进折弯成形的有限元模拟方法。

背景技术:

2.现有技术中,节能、减排和安全性是现代工程机械发展的总趋势,实现工程机械轻量化是节能减排的重要途径。近年来,960mpa甚至更高强度级别的超高强度钢板被应用于工程机械中,减重的同时,可以提高工程机械抗大变形冲击能力及耐久强度。但是,由于超高强度钢的强度高,回弹大,导致制定合适的折弯工艺比较困难。特别是形状复杂的部件(如u型件),难以一次折弯成形,需制定合适的多道次渐进式折弯工艺。付泽民等(付泽民,莫健华,韩飞,龚攀.金属板材多道次渐进折弯成形的回弹补偿.华中科技大学学报(自然科学版).2010,38(5):105

‑

108)对板材渐进成形过程中发生回弹的各因素进行了研究。专利(一种板料多道次渐进式折弯成形装置.国家发明专利.2014)针对直管零件和斜锥管零件的折弯成形,开发了专用成形装置。而对制造现场来说,更关注的是如何顺利完成超高强度钢多道次渐进折弯成形,即获得合适的折弯工艺(折弯量)。目前,制造企业主要通过实验和人工经验来制定折弯工艺,耗费大量时间和精力,新产品开发成本非常高。随着计算机技术及有限元数值模拟技术的飞速发展,将试验与理论数值模拟技术相结合,为超高强度钢板折弯工艺的制定提供强有力的支持。。因此发展一种超高强度钢板u型件多道次渐进折弯成形的有限元模拟方法就就非常有必要了。

技术实现要素:

3.发明目的:本发明的目的是提供了一种超高强度钢板u型件多道次渐进折弯成形的有限元模拟方法;预测超高强度钢板钢板u型件多道次渐进折弯成形过程中每道次的折弯量和回弹量。

4.技术方案:本发明所述的一种超高强度钢板u型件多道次渐进折弯成形的有限元模拟方法,具体操作步骤如下:

5.(1)、建立超高强度钢材料的本构模型;

6.(2)、根据u型件的尺寸,设计超高强度钢折弯道次和每道次折弯量;

7.(3)、建立第一道次超高强度钢板u型件折弯成形有限元模型;

8.(4)、根据得到的本构模型和有限元模型,设置分析步,采用动态显示算法模拟第一道次折弯成形过程,计算折弯过程中的应力、应变、力及变形量;

9.(5)、采用abaqus的再启动功能,建立第一道次超高强度钢板u型件折弯成形后回弹有限元模型;

10.(6)、采用静态隐式算法模拟第一道次折弯成形后的回弹过程,计算回弹过程中的应力、应变、力及变形量;

11.(7)、采用abaqus的再启动功能,重复步骤(3)~(6),分别计算其他道次折弯成形、回弹后的应力、应变、力及变形量;

12.(8)、根据u型件产品的尺寸,对比模拟结果,验证步骤(2)中设计的折弯道次和每道次折弯量。

13.进一步的,在步骤(1)中,所述建立超高强度钢材料的本构模型的具体操作步骤如下:

14.(1.1)、从轧制

‑

热处理后的超高强度钢板上,分别沿平行轧向、垂直轧向、与轧向成45

°

方向,截取并加工拉伸试样;

15.(1.2)、对不同方向的拉伸试样进行单向拉伸试验,采用引伸计记录拉伸时的变形,获得拉伸时的力

‑

变形曲线,根据曲线及试样截面积、引伸计标距,得到各方向拉伸试样的拉伸真应力

‑

真应变曲线;

16.(1.3)、根据各方向拉伸试样的拉伸真应力

‑

真应变曲线,得到各方向材料的塑性应变比、hill48各向异性屈服准则参数以及a

‑

f非线性随动强化模型参数;

17.(1.4)、将获得的各参数写入基于abaqus软件二次开发的程序文件中。

18.进一步的,在步骤(3)中,所述建立第一道次超高强度钢板u型件折弯成形有限元模型的具体操作步骤如下:

19.(3.1)、采用abaqus软件建立超高强度钢板、折弯凸模、折弯凹模实体模型;

20.(3.2)、对实体模型进行网格划分,对超高强度钢板、折弯凸模、折弯凹模进行装配定位;

21.(3.3)、分别定义超高强度钢板与折弯凸模、折弯凹模之间的接触条件,定义凹模固定边界条件,定义凸模下行距离,即折弯量;

22.(3.4)、将步骤(1.4)中完成的二次开发的程序文件写入abaqus软件。

23.进一步的,在步骤(5)中,所述建立第一道次超高强度钢板u型件折弯成形后回弹有限元模型的具体操作步骤如下:

24.(5.1)、取消步骤(3.3)中超高强度钢板与折弯凸模、折弯凹模之间的接触条件定义;

25.(5.2)、定义折弯后超高强度钢板位移边界条件;

26.(5.3)、将第一道次折弯后的应力、应变作为回弹计算的初始条件。

27.有益效果:本发明与现有技术相比,本发明提供的一种超高强度钢板u型件多道次渐进折弯成形的有限元模拟方法,可用于预测各道次折弯成形的折弯量和回弹量,为制定超高强度钢板u型件多道次渐进折弯成形工艺提供依据。

附图说明

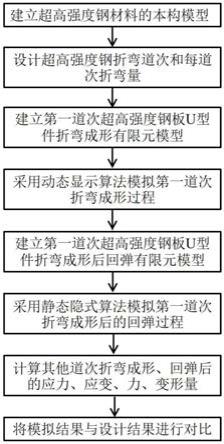

28.图1是本发明的操作流程图;

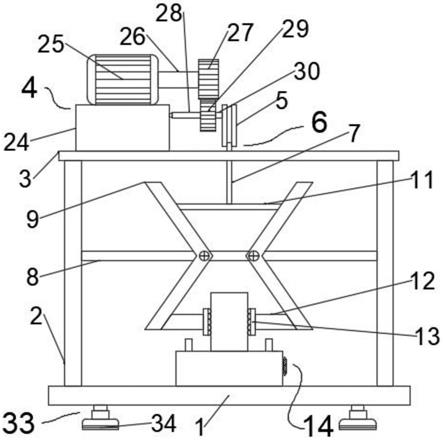

29.图2是本发明中凹模、凸模和超高强度钢板折弯过程示意图;

30.图3是本发明中超高强度钢板u型件示意图。

具体实施方式

31.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明

的技术方案,而不能以此来限制本发明的保护范围。

32.如图1所述,本发明所述的一种超高强度钢板u型件多道次渐进折弯成形的有限元模拟方法,具体操作步骤如下:

33.(1)、建立超高强度钢材料的本构模型;

34.(2)、根据u型件的尺寸要求,设计超高强度钢折弯道次和每道次折弯量;

35.(3)、建立第一道次超高强度钢板u型件折弯成形有限元模型;

36.(4)、根据得到的步骤(1)中的本构模型和步骤(3)中的有限元模型,设置合适的分析步,采用动态显示算法模拟第一道次折弯成形过程,计算折弯过程中的应力、应变、力、变形量等;

37.(5)、采用abaqus的再启动功能,建立第一道次超高强度钢板u型件折弯成形后回弹有限元模型;

38.(6)、采用静态隐式算法模拟第一道次折弯成形后的回弹过程,计算回弹过程中的应力、应变、力及变形量等;

39.(7)、采用abaqus的再启动功能,重复步骤(3)~(6),分别计算其他道次折弯成形、回弹后的应力、应变、力及变形量等;

40.(8)、根据u型件产品的尺寸要求,对比模拟结果,验证步骤(2)中设计的折弯道次和每道次折弯量。

41.进一步的,在步骤(1)中,所述建立超高强度钢材料的本构模型的具体操作步骤如下:

42.(1.1)、从轧制

‑

热处理后的超高强度钢板上,分别沿平行轧向、垂直轧向、与轧向成45

°

方向,截取并加工拉伸试样;

43.(1.2)、对不同方向的拉伸试样进行单向拉伸试验,采用引伸计记录拉伸时的变形,获得拉伸时的力

‑

变形曲线,根据曲线及试样截面积、引伸计标距,得到各方向拉伸试样的拉伸真应力

‑

真应变曲线;

44.(1.3)、根据各方向拉伸试样的拉伸真应力

‑

真应变曲线,得到各方向材料的塑性应变比、hill48各向异性屈服准则参数以及a

‑

f非线性随动强化模型参数;

45.(1.4)、将获得的步骤(1.3)中的各参数写入基于abaqus软件二次开发的程序文件中。

46.进一步的,在步骤(3)中,所述建立第一道次超高强度钢板u型件折弯成形有限元模型的具体操作步骤如下:

47.(3.1)、采用abaqus软件建立超高强度钢板、折弯凸模、折弯凹模实体模型;

48.(3.2)、对实体模型进行网格划分,对超高强度钢板、折弯凸模、折弯凹模进行装配定位;

49.(3.3)、分别定义超高强度钢板与折弯凸模、折弯凹模之间的接触条件,定义凹模固定边界条件,定义凸模下行距离,即折弯量;

50.(3.4)、将步骤(1.4)中完成的二次开发的程序文件写入abaqus软件。

51.进一步的,在步骤(5)中,所述建立第一道次超高强度钢板u型件折弯成形后回弹有限元模型的具体操作步骤如下:

52.(5.1)、取消步骤(3.3)中超高强度钢板与折弯凸模、折弯凹模之间的接触条件定

义;

53.(5.2)、定义折弯后超高强度钢板位移边界条件;

54.(5.3)、将第一道次折弯后的应力、应变作为回弹计算的初始条件。

55.以上说明只是用于帮助理解本发明的核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。