1.本发明涉及电子束光刻胶技术领域,具体涉及一种有机硅表面活性剂的用途、改善电子束光刻胶灵敏度的方法、电子束光刻胶及其制备与使用。

背景技术:

2.电子束光刻(electron

‑

beam lithography,ebl)作为下一代光刻技术,以其分辨率高和性能稳定被认为是在22纳米节点以下最具有发展前景的光刻技术之一,光刻技术的进步往往与光刻材料发展密不可分。近年来,电子束作为纳米尺度的光刻技术对光刻材料提出了更高的要求。电子束光刻胶是一类涂敷在衬底表面通过电子束曝光实现图形传递的光刻材料,根据聚合物照射前后发生交联还是化学键断裂可以将电子束光刻胶分为正性胶和负性胶。

3.光刻胶在电子束曝光后,其聚合物发生化学键断裂,而断裂的聚合物碎片易溶于显影液,则为正性光刻胶。反之当曝光后,光刻胶由小分子交联聚合为大分子,曝光后的光刻胶难溶解于显影液,则为负性光刻胶。聚甲基丙烯酸甲酯(pmma)是最早使用也是最常见的正性电子束光刻胶,利用pmma可以制备分辨率非常高的图形,其极限尺寸甚至可以小于10nm,但其存在灵敏度低的问题。

4.因此,本领域急需一种灵敏度高的电子束光刻胶。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种有机硅表面活性剂的应用以及一种提高电子束光刻胶灵敏度的方法。

6.本技术之目的还在于提供一种灵敏度高的电子束光刻胶及其制备方法与使用方法。

7.为了实现本发明之目的,本技术提供以下技术方案。

8.在第一方面中,本技术提供一种有机硅表面活性剂的用途,所述有机硅表面活性剂用于改善电子束光刻胶的灵敏度。

9.在第一方面的一种优选方式中,还包括如下技术特征中的至少一项:

10.1a)所述有机硅表面活性剂包括含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂;

11.1b)所述电子束光刻胶包括聚甲基丙烯酸甲酯、溶剂和所述有机硅表面活性剂;

12.1c)所述有机硅表面活性剂为所述电子束光刻胶中聚合物树脂质量的0.1%~3%。

13.在第一方面的一种优选方式中,还包括如下技术特征中的至少一项:

14.2a)所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂含有如式i所示的结构:

[0015][0016]

其中,r为氢或烷基;x为1~20的整数;m为2~100的整数;n为2~100的整数;优选的,r为c1~c5的烷基;

[0017]

2b)在所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂中,环氧烷烃基和二甲基硅氧烷基占的质量分数为15%~85%;

[0018]

2c)在所述有机硅表面活性剂中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂的质量分数为30%~100%;

[0019]

2d)所述电子束光刻胶的各组分质量百分比如下:

[0020]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0021]

溶剂

ꢀꢀ

84.85~97.998%;

[0022]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0023]

2e)所述聚甲基丙烯酸甲酯的重均分子量范围为30000~1000000;

[0024]

2f)所述聚甲基丙烯酸甲酯的分子量分布<3;

[0025]

2g)所述溶剂选自苯甲醚、甲苯、二甲苯、三甲苯、氯代苯、二氯苯、丙二醇单醋酸酯、丙二醇单乙醚、丙二醇甲醚醋酸酯、丙二醇单甲醚、丙二醇单乙醚、二缩乙二醇甲醚、二缩乙二醇乙醚、二缩乙二醇甲乙醚、醋酸丁酯、醋酸新戊酯、乳酸乙酯、甲基乙基酮、甲基异丁基酮、环戊酮、环己酮、双丙酮醇、γ

‑

丁内脂和乳酸乙酯中的至少一种;

[0026]

2h)所述电子束光刻胶还包括助剂,所述助剂选自光致酸产生剂、粘度控制剂、稳定剂和流平剂中的至少一种;优选的,所述电子束光刻胶的各组分质量百分比如下:

[0027]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0028]

溶剂 84.7~97.996%;

[0029]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0030]

助剂

ꢀꢀ

0.002~0.15%。

[0031]

在第二方面,本技术提供一种改善电子束光刻胶灵敏度的方法,所述方法包括:在制备电子束光刻胶时,加入有机硅表面活性剂。

[0032]

在第二方面的一种优选方式中,还包括如下技术特征中的至少一项:

[0033]

3a)所述有机硅表面活性剂包括含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂;

[0034]

3b)所述电子束光刻胶包括聚甲基丙烯酸甲酯、溶剂和所述有机硅表面活性剂;

[0035]

3c)所述有机硅表面活性剂为所述电子束光刻胶中聚合物树脂质量的0.1%~3%。

[0036]

在第二方面的一种优选方式中,还包括如下技术特征中的至少一项:

[0037]

4a)所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂含有如式i所示的结构:

[0038][0039]

其中,r为氢或烷基;x为1~20的整数;m为2~100的整数;n为2~100的整数;优选的,r为c1~c5的烷基;

[0040]

4b)在所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂中,环氧烷烃基和二甲基硅氧烷基占的质量分数为15%~85%;

[0041]

4c)在所述有机硅表面活性剂中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂的质量分数为30%~100%;

[0042]

4d)所述电子束光刻胶的各组分质量百分比如下:

[0043]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0044]

溶剂

ꢀꢀ

84.85~97.998%;

[0045]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0046]

4e)所述聚甲基丙烯酸甲酯的重均分子量范围为30000~1000000;

[0047]

4f)所述聚甲基丙烯酸甲酯的分子量分布<3;

[0048]

4g)所述溶剂选自苯甲醚、甲苯、二甲苯、三甲苯、氯代苯、二氯苯、丙二醇单醋酸酯、丙二醇单乙醚、丙二醇甲醚醋酸酯、丙二醇单甲醚、丙二醇单乙醚、二缩乙二醇甲醚、二缩乙二醇乙醚、二缩乙二醇甲乙醚、醋酸丁酯、醋酸新戊酯、乳酸乙酯、甲基乙基酮、甲基异丁基酮、环戊酮、环己酮、双丙酮醇、γ

‑

丁内脂和乳酸乙酯中的至少一种;

[0049]

4h)所述电子束光刻胶还包括助剂,所述助剂选自光致酸产生剂、粘度控制剂、稳定剂和流平剂中的至少一种;优选的,所述电子束光刻胶的各组分质量百分比如下:

[0050]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0051]

溶剂

ꢀꢀ

84.7~97.996%;

[0052]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0053]

助剂

ꢀꢀ

0.002~0.15%。

[0054]

在第三方面,本技术还提供一种电子束光刻胶,所述电子束光刻胶包括如下质量百分比的各组分:

[0055]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0056]

溶剂

ꢀꢀ

84.85~97.998%;

[0057]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%。

[0058]

在第三方面的一种优选方式中,还包括如下技术特征中的至少一项:

[0059]

5a)所述有机硅表面活性剂包括含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂;

[0060]

优选的,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂含有如式i所示的结构:

[0061][0062]

其中,r为氢或烷基;x为1~20的整数;m为2~100的整数;n为2~100的整数;优选的,r为c1~c5的烷基;

[0063]

优选的,在所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂中,环氧烷烃基和二甲基硅氧烷基占的质量分数为15%~85%;

[0064]

优选的,在所述有机硅表面活性剂中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂的质量分数为30%~100%;

[0065]

5b)所述电子束光刻胶的各组分质量百分比如下:

[0066]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0067]

溶剂

ꢀꢀ

84.85~97.998%;

[0068]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0069]

5c)所述聚甲基丙烯酸甲酯的重均分子量范围为30000~1000000;

[0070]

5d)所述聚甲基丙烯酸甲酯的分子量分布<3;

[0071]

5e)所述溶剂选自苯甲醚、甲苯、二甲苯、三甲苯、氯代苯、二氯苯、丙二醇单醋酸酯、丙二醇单乙醚、丙二醇甲醚醋酸酯、丙二醇单甲醚、丙二醇单乙醚、二缩乙二醇甲醚、二缩乙二醇乙醚、二缩乙二醇甲乙醚、醋酸丁酯、醋酸新戊酯、乳酸乙酯、甲基乙基酮、甲基异丁基酮、环戊酮、环己酮、双丙酮醇、γ

‑

丁内脂和乳酸乙酯中的至少一种;

[0072]

5f)所述电子束光刻胶还包括助剂,所述助剂选自光致酸产生剂、粘度控制剂、稳定剂和流平剂中的至少一种;优选的,所述电子束光刻胶的各组分质量百分比如下:

[0073]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0074]

溶剂

ꢀꢀ

84.7~97.996%;

[0075]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0076]

助剂

ꢀꢀ

0.002~0.15%;

[0077]

5g)所述有机硅表面活性剂为所述电子束光刻胶中聚合物树脂质量的0.1%~3%。

[0078]

在第四方面,本技术还提供一种如上所述电子束光刻胶的制备方法,将所述聚甲基丙烯酸甲酯、溶剂以及有机硅表面活性剂混合,即得所述电子束光刻胶。

[0079]

在第五方面,本发明还提供一种如上所述电子束光刻胶的使用方法,所述使用方法包括如下步骤:

[0080]

将所述电子束光刻胶涂布在硅片上,依次经过前烘、曝光和显影,得到光刻图案;优选的,还包括如下技术特征中的至少一项:

[0081]

6a)前烘温度为100~200℃;

[0082]

6b)前烘时间为60~180s;

[0083]

6c)曝光能量为0.1~20c/m2;

[0084]

6d)显影液包括选自甲基异丁酮和异丙醇中的至少一种;优选的,所述显影液中含有水;

[0085]

6e)显影时间为30~90s。

[0086]

与现有技术相比,本发明的有益效果在于:

[0087]

本发明提出有机硅表面活性剂用于改善电子束光刻胶灵敏度,该电子束光刻胶具有较佳的灵敏度。

附图说明

[0088]

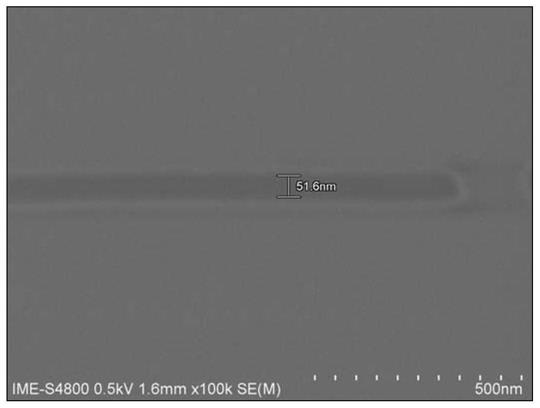

图1为实施例1的电子束光刻胶所得到的光刻图形。

[0089]

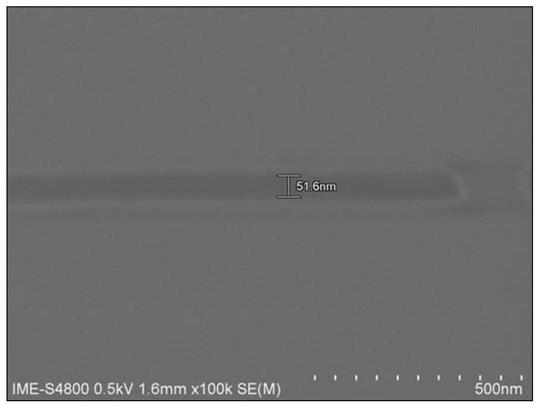

图2为实施例2的电子束光刻胶所得到的光刻图形。

[0090]

图3为实施例3的电子束光刻胶所得到的光刻图形。

具体实施方式

[0091]

除非另有说明、从上下文暗示或属于现有技术的惯例,否则本技术中所有的份数和百分比都基于重量,且所用的测试和表征方法都是与本技术的提交日期同步的。在适用的情况下,本技术中涉及的任何专利、专利申请或公开的内容全部结合于此作为参考,且其等价的同族专利也引入作为参考,特别这些文献所披露的关于本领域中的合成技术、产物和加工设计、聚合物、共聚单体、引发剂或催化剂等的定义。如果现有技术中披露的具体术语的定义与本技术中提供的任何定义不一致,则以本技术中提供的术语定义为准。

[0092]

本技术中的数字范围是近似值,因此除非另有说明,否则其可包括范围以外的数值。数值范围包括以1个单位增加的从下限值到上限值的所有数值,条件是在任意较低值与任意较高值之间存在至少2个单位的间隔。例如,如果记载组分、物理或其它性质(如分子量,熔体指数等)是100至1000,意味着明确列举了所有的单个数值,例如100,101,102等,以及所有的子范围,例如100到166,155到170,198到200等。对于包含小于1的数值或者包含大于1的分数(例如1.1,1.5等)的范围,则适当地将1个单位看作0.0001,0.001,0.01或者0.1。对于包含小于10(例如1到5)的个位数的范围,通常将1个单位看作0.1.这些仅仅是想要表达的内容的具体示例,并且所列举的最低值与最高值之间的数值的所有可能的组合都被认为清楚记载在本技术中。本技术内的数值范围尤其提供了含钙填料含量,搅拌温度,以及这些组分的各种特征和性质。

[0093]

关于化学化合物使用时,除非明确地说明,否则单数包括所有的异构形式,反之亦然(例如,“己烷”单独地或共同地包括己烷的全部异构体)。另外,除非明确地说明,否则用“一个”,“一种”或“该”形容的名词也包括其复数形式。

[0094]

术语“包含”,“包括”,“具有”以及它们的派生词不排除任何其它的组分、步骤或过程的存在,且与这些其它的组分、步骤或过程是否在本技术中披露无关。为消除任何疑问,除非明确说明,否则本技术中所有使用术语“包含”,“包括”,或“具有”的组合物可以包含任何附加的添加剂、辅料或化合物。相反,除了对操作性能所必要的那些,术语“基本上由

……

组成”将任何其他组分、步骤或过程排除在任何该术语下文叙述的范围之外。术语“由

……

组成”不包括未具体描述或列出的任何组分、步骤或过程。除非明确说明,否则术语“或”指列出的单独成员或其任何组合。

[0095]

本发明第一方面提供一种有机硅表面活性剂用于改善电子束光刻胶灵敏度的用途。

[0096]

优选的,还包括如下技术特征中的至少一项:

[0097]

1a)所述有机硅表面活性剂包括含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂;

[0098]

1b)所述电子束光刻胶包括聚甲基丙烯酸甲酯、溶剂和所述有机硅表面活性剂;

[0099]

1c)所述有机硅表面活性剂为所述电子束光刻胶中聚合物树脂质量的0.1%~3%,如0.1%~0.2%、0.2%~0.4%、0.4%~0.6%或0.6%~3%。

[0100]

所述有机硅表面活性剂改善聚甲基丙烯酸甲酯链在薄膜中的伸展性,增加自由体积,有利于电子的扩散并和聚甲基丙烯酸甲酯的主链或侧链作用,从而提高灵敏度。

[0101]

更优选的,还包括如下技术特征中的至少一项:

[0102]

1a1)特征1a)中,在所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂中,环氧烷烃基和二甲基硅氧烷基的质量百分比为15%~85%;

[0103]

1a2)特征1a)中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂含有如式i所示的结构:

[0104][0105]

其中,r为氢或烷基;x为1~20的整数;m为2~100的整数;n为2~100的整数。进一步优选的,r为c1~c5的烷基。

[0106]

所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂可以为byk306(毕克化学)、byk307(毕克化学)、sh7pa(东丽道康宁)、sh21pa(东丽道康宁)、sh28pa(东丽道康宁)、sh30pa(东丽道康宁)、troysol s366(特洛伊化学品)等;

[0107]

1a3)特征1a)中,在所述有机硅表面活性剂中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂的质量百分比为30%~100%;

[0108]

优选的,电子束光刻胶的各组分质量百分比如下:

[0109]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%,如2~5%、5~6%或6~15%;

[0110]

溶剂84.85~97.998%,如84.85~94%、94~94.7%或94.7~97.998%;

[0111]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%,如0.002~0.012%、0.012~0.024%、0.024~0.036%或0.036~0.15%。

[0112]

优选的,所述聚甲基丙烯酸甲酯的重均分子量范围为30000~1000000。

[0113]

优选的,所述聚甲基丙烯酸甲酯的分子量分布<3。

[0114]

优选的,所述溶剂选自苯甲醚、甲苯、二甲苯、三甲苯、氯代苯、二氯苯、丙二醇单醋酸酯、丙二醇单乙醚、丙二醇甲醚醋酸酯、丙二醇单甲醚、丙二醇单乙醚、二缩乙二醇甲醚、二缩乙二醇乙醚、二缩乙二醇甲乙醚、醋酸丁酯、醋酸新戊酯、乳酸乙酯、甲基乙基酮、甲基异丁基酮、环戊酮、环己酮、双丙酮醇、γ

‑

丁内脂和乳酸乙酯中的至少一种。

[0115]

优选的,所述电子束光刻胶还包括助剂,所述助剂选自光致酸产生剂、粘度控制剂、稳定剂和流平剂中的至少一种。更优选的,所述光致酸产生剂选自n

‑

羟基萘酰亚胺三氟甲磺酸、(4,8

‑

二羟基

‑1‑

萘基)二甲基锍三氟甲磺酸盐、(4,7

‑

二羟基

‑1‑

萘基)二甲基锍三氟甲磺酸盐、(4

‑

甲氧基萘基)二苯基锍三氟甲磺酸盐、(4

‑

苯基硫代苯基)二苯基锍三氟甲磺酸盐、2

‑

(苯并[d][1,3]二氧戊环

‑5‑

基)

‑

4,6

‑

双(三氯甲基)

‑

1,3,5

‑

三嗪、2

‑

(2,4

‑

二甲氧基苯乙烯基)

‑

4,6

‑

双(三氯甲基)

‑

1,3,5

‑

三嗪和2

‑

[4

‑

(4

‑

甲氧基苯基)苯基]

‑

4,6

‑

双(三氯甲基)

‑

1,3,5

‑

三嗪中的至少一种,所述粘度控制剂选自丁醇、氯仿、乙醇、水、乙腈、己烷和异丙醇,所述稳定剂选自对苯醌、甲基氢醌、对羟基苯甲醚、2

‑

叔丁基对苯二酚和2,5

‑

二叔丁基对苯二酚中的至少一种。所述流平剂选自丙烯酸类流平剂和含氟类流平剂中的一种或多种,如byk350、byk352、megaface f

‑

563(购自dic株式会社)、megaface f

‑

470等。

[0116]

进一步更优选的,所述电子束光刻胶的各组分质量百分比如下:

[0117]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0118]

溶剂

ꢀꢀ

84.7~97.996%;

[0119]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0120]

助剂

ꢀꢀ

0.002~0.15%。

[0121]

本发明第二方面提供一种改善电子束光刻胶灵敏度的方法,在制备所述电子束光刻胶时,加入有机硅表面活性剂。

[0122]

优选的,还包括如下技术特征中的至少一项:

[0123]

2a)所述有机硅表面活性剂包括含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂;

[0124]

2b)所述电子束光刻胶包括聚甲基丙烯酸甲酯、溶剂和所述有机硅表面活性剂;

[0125]

2c)所述有机硅表面活性剂为所述电子束光刻胶中聚合物树脂质量质量的0.1%~3%。

[0126]

更优选的,还包括如下技术特征中的至少一项:

[0127]

2a1)特征2a)中,在所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂中,环氧烷烃基和二甲基硅氧烷基的质量百分比为15%~85%;

[0128]

2a2)特征2a)中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂含有如式i所示的结构::

[0129][0130]

其中,r为氢或烷基;x为1~20的整数;m为2~100的整数;n为2~100的整数。

[0131]

所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂可以为byk306(毕克化学)、byk307(毕克化学)、sh7pa(东丽道康宁)、sh21pa(东丽道康宁)、sh28pa(东丽道康宁)、sh30pa(东丽道康宁)、troysol s366(特洛伊化学品)等。

[0132]

2a3)特征2a)中,在所述有机硅表面活性剂中,所述含有环氧烷烃基和二甲基硅氧

烷基结构的表面活性剂的质量百分比为30%~100%。

[0133]

2b1)特征2b)中,所述电子束光刻胶的各组分质量百分比如下:

[0134]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0135]

溶剂

ꢀꢀ

84.85~97.998%;

[0136]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%。

[0137]

2b2)特征2b)中,所述聚甲基丙烯酸甲酯的重均分子量范围为30000~1000000。

[0138]

2b3)特征2b)中,所述聚甲基丙烯酸甲酯的分子量分布<3。

[0139]

2b4)特征2b)中,所述溶剂选自苯甲醚、甲苯、二甲苯、三甲苯、氯代苯、二氯苯、丙二醇单醋酸酯、丙二醇单乙醚、丙二醇甲醚醋酸酯、丙二醇单甲醚、丙二醇单乙醚、二缩乙二醇甲醚、二缩乙二醇乙醚、二缩乙二醇甲乙醚、醋酸丁酯、醋酸新戊酯、乳酸乙酯、甲基乙基酮、甲基异丁基酮、环戊酮、环己酮、双丙酮醇、γ

‑

丁内脂和乳酸乙酯中的至少一种。

[0140]

2b5)特征2b)中,所述电子束光刻胶还包括助剂,所述助剂选自光致酸产生剂、粘度控制剂、稳定剂和流平剂中的至少一种。

[0141]

进一步更优选的,特征2a2)中,r为c1~c5的烷基。

[0142]

进一步更优选的,特征2b5)中,所述电子束光刻胶的各组分质量百分比如下:

[0143]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0144]

溶剂

ꢀꢀ

84.7~97.996%;

[0145]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0146]

助剂 0.002~0.15%。

[0147]

本发明第三方面提供一种电子束光刻胶,包括如下质量百分比的各组分:

[0148]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0149]

溶剂

ꢀꢀ

84.85~97.998%;

[0150]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%。

[0151]

优选的,还包括如下技术特征中的至少一项:

[0152]

3a)所述聚甲基丙烯酸甲酯的重均分子量范围为30000~1000000。

[0153]

3b)所述聚甲基丙烯酸甲酯的分子量分布<3。

[0154]

3c)所述溶剂选自苯甲醚、甲苯、二甲苯、三甲苯、氯代苯、二氯苯、丙二醇单醋酸酯、丙二醇单乙醚、丙二醇甲醚醋酸酯、丙二醇单甲醚、丙二醇单乙醚、二缩乙二醇甲醚、二缩乙二醇乙醚、二缩乙二醇甲乙醚、醋酸丁酯、醋酸新戊酯、乳酸乙酯、甲基乙基酮、甲基异丁基酮、环戊酮、环己酮、双丙酮醇、γ

‑

丁内脂和乳酸乙酯中的至少一种。

[0155]

3d)所述有机硅表面活性剂包括含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂。

[0156]

3e)所述电子束光刻胶还包括助剂,所述助剂选自光致酸产生剂、粘度控制剂、稳定剂和流平剂中的至少一种;优选的,所述电子束光刻胶的各组分质量百分比如下:

[0157]

聚甲基丙烯酸甲酯

ꢀꢀ

2~15%;

[0158]

溶剂

ꢀꢀ

84.7~97.996%;

[0159]

有机硅表面活性剂

ꢀꢀ

0.002~0.15%;

[0160]

助剂

ꢀꢀ

0.002~0.15%。

[0161]

3f)所述有机硅表面活性剂为所述电子束光刻胶中聚合物树脂质量的0.1%~

3%。

[0162]

更优选的,特征3d)中,在所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂中,环氧烷烃基和二甲基硅氧烷基的质量百分比为15%~85%。

[0163]

更优选的,特征3d)中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂含有如式i所示的结构:

[0164][0165]

其中,r为氢或烷基;x为1~20的整数;m为2~100的整数;n为2~100的整数。

[0166]

所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂可以为byk306(毕克化学)、byk307(毕克化学)、sh7pa(东丽道康宁)、sh21pa(东丽道康宁)、sh28pa(东丽道康宁)、sh30pa(东丽道康宁)、troysol s366(特洛伊化学品)等。

[0167]

更优选的,特征3d)中,在所述有机硅表面活性剂中,所述含有环氧烷烃基和二甲基硅氧烷基结构的表面活性剂的质量百分比为30%~100%;

[0168]

本发明第四方面提供上述电子束光刻胶的制备方法,包括以下步骤:将所述电子束光刻胶的各组分混合,得到所述电子束光刻胶。

[0169]

本发明第五方面提供上述电子束光刻胶的使用方法,包括以下步骤:将所述电子束光刻胶涂布在硅片上,依次经过前烘、曝光和显影,得到光刻图案。

[0170]

优选的,还包括如下技术特征中的至少一项:

[0171]

4a)前烘温度为100~200℃。

[0172]

4b)前烘时间为60~180s。

[0173]

4c)曝光能量为0.1~20c/m2,如0.1~6c/m2、6~7c/m2、7~13c/m2、13~16c/m2或16~20c/m2。

[0174]

4d)显影液包括选自甲基异丁酮和异丙醇中的至少一种和可选的水。

[0175]

4e)显影时间为30~90s。

[0176]

实施例

[0177]

下面将对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0178]

实施例1

[0179]

一种有机硅表面活性剂用于改善电子束光刻胶灵敏度,所述有机硅表面活性剂为byk307,加入量为电子束光刻胶中聚合物树脂(即聚甲基丙烯酸甲酯)质量的0.2%。

[0180]

该电子束光刻胶包括如下质量百分比的各组分:聚甲基丙烯酸甲酯6%;苯甲醚93.988%;有机硅表面活性剂sh21pa 0.012%,其中聚甲基丙烯酸甲酯以甲基丙烯酸甲酯为单体聚合而成,重均分子量范围为500k,分子量分布为2.1。

[0181]

上述电子束光刻胶的制备方法,包括以下步骤:将上述电子束光刻胶的各组分混

合,搅拌达到完全溶解,得到电子束光刻胶。

[0182]

上述电子束光刻胶的使用方法具体包括以下步骤:将上述电子束光刻胶旋涂在4寸硅片上,电子束光刻胶的涂膜厚度为1500a;在180℃下前烘120s;在电子束光刻机中曝光,电子束光刻电压100kev,电流500pa;在显影液进行显影,显影液为质量比2:1的异丙醇和水,显影时间为60s,得到设计线宽50nm条件下的光刻图案,见图1,能量16c/m2,孤立开口50nm。

[0183]

实施例2

[0184]

一种有机硅表面活性剂用于改善电子束光刻胶灵敏度,所述有机硅表面活性剂为sh30pa,加入量为电子束光刻胶中聚合物树脂质量的0.4%。

[0185]

该电子束光刻胶包括如下质量百分比的各组分:聚甲基丙烯酸甲酯6%;苯甲醚93.976%;有机硅表面活性剂sh21pa 0.024%,其中聚甲基丙烯酸甲酯以甲基丙烯酸甲酯为单体聚合而成,重均分子量范围为500k,分子量分布为2.1。

[0186]

上述电子束光刻胶的制备方法,包括以下步骤:将上述电子束光刻胶的各组分混合,搅拌达到完全溶解,得到电子束光刻胶。

[0187]

上述电子束光刻胶的使用方法具体包括以下步骤:将上述电子束光刻胶旋涂在4寸硅片上,电子束光刻胶的涂膜厚度为1500a;在180℃下前烘120s;在电子束光刻机中曝光,电子束光刻电压100kev,电流500pa;在显影液进行显影,显影液为质量比2:1的异丙醇和水,显影时间为60s,得到设计线宽50nm条件下的光刻图案,见图2,能量13c/m2,图形为孤立开口57nm。

[0188]

实施例3

[0189]

一种有机硅表面活性剂用于改善电子束光刻胶灵敏度,所述有机硅表面活性剂为sh21pa,加入量为电子束光刻胶中聚合物树脂质量的0.6%。

[0190]

该电子束光刻胶包括如下质量百分比的各组分:聚甲基丙烯酸甲酯6%;苯甲醚93.964%;有机硅表面活性剂0.036%,其中聚甲基丙烯酸甲酯以甲基丙烯酸甲酯为单体聚合而成,重均分子量范围为500k,分子量分布为2.1。

[0191]

上述电子束光刻胶的制备方法,包括以下步骤:将上述电子束光刻胶的各组分混合,搅拌达到完全溶解,得到电子束光刻胶。

[0192]

上述电子束光刻胶的使用方法具体包括以下步骤:将上述电子束光刻胶旋涂在4寸硅片上,电子束光刻胶的涂膜厚度为1500a;在180℃下前烘120s;在电子束光刻机中曝光,电子束光刻电压100kev,电流500pa;在显影液进行显影,显影液为质量比2:1的异丙醇和水,显影时间为60s,得到设计线宽50nm条件下的光刻图案,见图3,能量7c/m2,图形为孤立开口57nm。

[0193]

实施例4

[0194]

一种有机硅表面活性剂用于改善电子束光刻胶灵敏度,所述有机硅表面活性剂为sh21pa,加入量为电子束光刻胶中聚合物树脂(即聚甲基丙烯酸甲酯)质量的0.1%。

[0195]

该电子束光刻胶包括如下质量百分比的各组分:聚甲基丙烯酸甲酯2%;苯甲醚97.996%;有机硅表面活性剂sh21pa 0.002%,稳定剂甲基氢醌0.002%,其中聚甲基丙烯酸甲酯以甲基丙烯酸甲酯为单体聚合而成,重均分子量范围为500k,分子量分布为2.1。

[0196]

上述电子束光刻胶的制备方法,包括以下步骤:将上述电子束光刻胶的各组分混

合,搅拌达到完全溶解,得到电子束光刻胶。

[0197]

上述电子束光刻胶的使用方法具体包括以下步骤:将上述电子束光刻胶旋涂在4寸硅片上,电子束光刻胶的涂膜厚度为1500a;在180℃下前烘120s;在电子束光刻机中曝光,电子束光刻电压100kev,电流500pa;在显影液进行显影,显影液为质量比2:1的异丙醇和水,显影时间为60s,得到设计线宽50nm条件下的光刻图案,能量在20c/m2,孤立开口52nm。。

[0198]

实施例5

[0199]

一种有机硅表面活性剂用于改善电子束光刻胶灵敏度,所述有机硅表面活性剂为sh21pa,加入量为电子束光刻胶中聚合物树脂(即聚甲基丙烯酸甲酯)质量的3%。

[0200]

该电子束光刻胶包括如下质量百分比的各组分:聚甲基丙烯酸甲酯5%;苯甲醚94.7%;有机硅表面活性剂sh21pa 0.15%,粘度控制剂异丙醇0.15%,其中聚甲基丙烯酸甲酯以甲基丙烯酸甲酯为单体聚合而成,重均分子量范围为500k,分子量分布为2.1。

[0201]

上述电子束光刻胶的制备方法,包括以下步骤:将上述电子束光刻胶的各组分混合,搅拌达到完全溶解,得到电子束光刻胶。

[0202]

上述电子束光刻胶的使用方法具体包括以下步骤:将上述电子束光刻胶旋涂在4寸硅片上,电子束光刻胶的涂膜厚度为1500a;在180℃下前烘120s;在电子束光刻机中曝光,电子束光刻电压100kev,电流500pa;在显影液进行显影,显影液为质量比2:1的异丙醇和水,显影时间为60s,得到设计线宽50nm条件下的光刻图案,能量在6c/m2,孤立开口54nm。

[0203]

由此可见,本技术通过在电子束光刻胶中添加有机硅表面活性剂,可有效提高其灵敏度。而且在合适的范围内,随着有机硅表面活性剂的加入能量会逐渐降低,因此可以通过调整有机硅表面活性剂用量来改善灵敏度,有机硅表面活性剂起到了调整灵敏度的作用。

[0204]

上述对实施例的描述是为了便于本技术领域的普通技术人员能理解和应用本技术。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必付出创造性的劳动。因此,本技术不限于这里的实施例,本领域技术人员根据本技术披露的内容,在不脱离本技术范围和精神的情况下做出的改进和修改都在本技术的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。