一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法

技术领域

1.本发明属于热轧钢技术领域,更具体地说,涉及一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法。

背景技术:

2.由于工业技术的发展,特别是在一些极端环境下对钢材的力学性能要求越来越高,高强度、高应力、和高可靠性成为发展趋势。目前企业车间使用控轧控冷工艺生产的钢材出现析出相团聚,同时多种析出相与杂质混在一起分布在铁素体和珠光体晶粒交界处,这种组织结构对提高强度和韧性非常不利,急需一种使析出相颗粒细小弥散的方法。

技术实现要素:

3.本发明旨在解决现有生产工艺下,钢材中析出相和杂质相混容易发生明显团聚,无法发挥出理想的弥散强化效果的技术问题,提供了一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法。

4.本发明解决其技术问题采用的技术手段是:一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法,包括以下步骤:第一步、按名义成分冶炼钢液,其化学组成及其质量百分比为:c:0.05~0.35%,si:0.82~0.92%,mn:1.63~1.73%,p≦0.025%,s≦0.025%,v:0.015~0.185%,cr:0.05~0.25%,n: 0.018~0.028%,其余为fe和不可避免的微量杂质;第二步、lf精炼,精炼时间t≥30min;第三步、将第二步精炼好的钢液连铸制成钢坯,加热钢坯并在1000℃~1200℃匀热处理1~3h;第四步、钢坯通过控轧控冷工艺获得目标规格钢材;第五步,将第四步得到的钢材固溶处理,使团聚的析出相固溶,保温一定时间以后水冷至室温,为沉淀硬化做好准备;第六步,将第五步预处理好的钢材以5~15℃/min的速率加热到300℃~350℃保温15min~30min使c、n优先在晶界析出,之后继续加热到500℃~600℃保温10~20min使v和cr与晶界处的c、n化合,之后通过水冷使钢材快速冷确到室温,最终得到700mpa级高强钢。

5.为了避免微合金颗粒无法弥散析出,需先将v和cr进行高温回溶处理,以免与原料中的mns等夹杂物形成大块混合物,在控轧控冷前需要精炼钢液的时间t≥30min,精炼结束以后开始连铸钢坯;控轧控冷结合固溶处理工艺使显微组织中形成细小弥散的v(c、n)、cr(c、n)、crc、vc等颗粒,其大小不超过200nm;利用v、cr将700mpa级高强钢微合金化使高强钢显微组织中有细小弥散的析出相颗粒从而提高钢材力学性能。本发明通过固溶热处理使析出相回熔将杂质和析出相分离,之后通过低温处理使c和n元素优先在晶界析出,有利于v和cr元素与c和n精准化合,从而使析出相弥散,真正发挥弥散强化、沉淀析出强化,使杂质相减少析出相细小弥散,达到预期的强化效果,提高钢材的力学性能。

6.优选的,第四步中,控扎工艺具体的变形量为ε,ε为20%~35%,变形量太高会使形变后的回复再结晶过程加剧,铁素体和珠光体晶粒长大,变形量太低无法使析出相分散均匀;粗轧阶段温度大于t

粗轧

,t

粗轧

为920℃~980℃,中轧阶段温度为t

精轧

~t

粗轧

,精轧阶段温度小于t

精轧

,t

精轧

为700℃~900℃。更优选的,第四步中,控冷工艺要求粗轧冷速为θ1,θ1≤5℃/s;中轧阶段冷速为θ2,5℃/s≤θ2≤10℃/s;精轧阶段冷速为θ3,θ3≥15℃/s。

7.本发明的有益效果是公开了一种使析出相颗粒细小弥散生产700mpa级高强钢的方法,通过本方法能够将v(c、n)、cr(c、n)等析出相颗粒更加细小弥散,达到良好的强化效果,综合性能好。该方法能够有效抑制析出相颗粒和mns化合团聚问题,所生产的700mpa级高强钢的适用于对力学性能要求高的机械设备、结构支架等领域。

附图说明

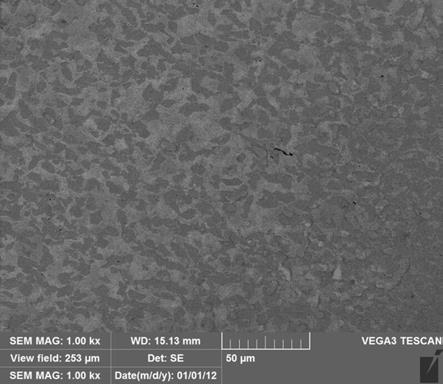

8.图1为本发明对比例1制备得到的钢材金相组织图。

9.图2为本发明所述一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法的实施例1制备得到的钢材金相组织图。

10.图3为本发明所述一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法的实施例2制备得到的钢材金相组织图。

11.图4为本发明所述一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法的实施例3制备得到的钢材金相组织图。

具体实施方式

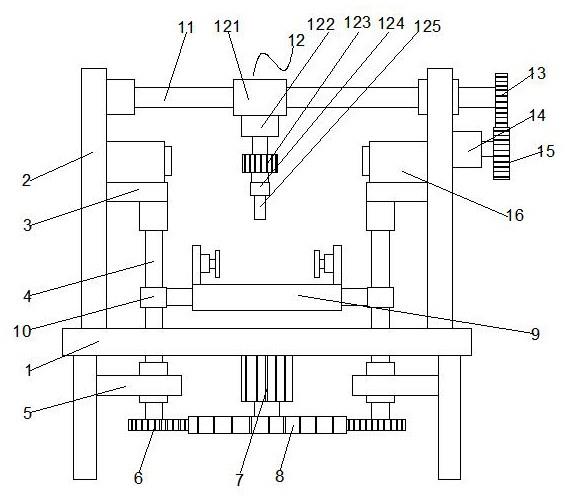

12.参照图1至图4,对本发明所述的一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法进行详细说明。

13.对比例1:1) 冶炼工序中,控制转炉的炉渣碱度为2.3,终点碳含量0.08wt%。在出钢1/4时,开始加入硅锰合金、高碳铬铁、钒氮合金和增碳剂,并在钢水出至3/4前完成;氩站吹氩,吹氩时间大于5min;转炉中冶炼的钢液的化学组成及其质量百分比为:c:0.35%,si:0.92%,mn:1.73%,p:0.025%,s:0.025%,v:0.185%,cr:0.25%,n: 0.028%,其余为fe和不可避免的微量杂质;2) 精炼工序中,控制精炼时间为30min,白渣保持时间11min;3) 将第二步精炼好的钢液连铸制成钢坯,连铸工序中,控制中包钢水温度1528℃,中包液面高度为840mm,连铸机实行全保护浇铸,连铸过程中控制正常拉速为2.1m/min;在加热炉中加热钢坯并在1030℃匀热处理2h;4) 粗轧开轧温度960℃,控制精轧入口温度为845℃,以精轧机出口速度为15m/s进行精轧;,5) 精轧后穿水控制冷却,上冷床前温度790℃;制备得到的φ20热轧钢筋的金相组织图如图1所示,可以发现析出相明显的团聚,经力学性能检测,钢筋屈服强度677mpa,抗拉强度850mpa,延伸率14%。

14.实施例1:一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法,包括以下步骤:

第一步、冶炼过程中,控制转炉在炉渣碱度为2.3,终点碳含量为0.08wt%,在出钢1/4时,开始加入硅锰合金、高碳铬铁、钒氮合金和增碳剂,并在钢水出至3/4前完成,氩站吹氩,吹氩时间大于5min,转炉中冶炼的钢液的化学组成及其质量百分比为:c:0.25%,si:0.89%,mn:1.63%,p:0.010%,s:0.025%,v:0.115%,cr:0.20%,n: 0.018%,其余为fe和不可避免的微量杂质;第二步、lf精炼,精炼时间t为30min,白渣保持时间为11min;第三步、将第二步精炼好的钢液连铸制成钢坯,连铸工序中,控制中包钢水温度1528℃,中包液面高度840mm,连铸机实行全保护浇铸,连铸过程中控制正常拉速为2.1m/min;在加热炉中加热钢坯并在1000℃匀热处理1h;第四步、钢坯通过控轧控冷工艺获得目标规格钢材,控扎工艺具体的变形量为ε,ε为20%;粗轧阶段的初始温度t

粗轧

为920℃,中轧阶段温度为900℃,精轧阶段温度小于t

精轧

小于890℃;控冷工艺要求粗轧冷速为θ1,θ1为5℃/s;中轧阶段冷速为θ2,θ2为5℃/s;精轧阶段冷速为θ3,θ3为15℃/s;第五步,将第四步得到的钢材固溶处理,钢材固溶处理需要将钢材首先在线加热到920℃以上温度使团聚的析出相固溶,保温50min以后水冷至室温,水冷的冷却速度为α≥200℃/s,为沉淀硬化做好准备;第六步,将第五步预处理好的钢材以5℃/min的速率加热到300℃保温20min使c、n优先在晶界析出,之后继续加热到500℃保温20min使v和cr与晶界处的c、n化合,之后通过水冷使钢材快速冷确到室温,水冷的冷却速度为α≥200℃/s,最终得到700mpa级高强钢。

15.实施例1制备得到的φ18热轧钢筋的金相组织图如图2所示,未发现大颗粒团聚状的析出相。经力学性能检测,钢筋屈服强度760mpa,抗拉强度890mpa,延伸率19%。

16.实施例2:一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法,包括以下步骤:第一步、冶炼过程中,控制转炉在炉渣碱度为2.3,终点碳含量为0.08wt%,在出钢1/4时,开始加入硅锰合金、高碳铬铁、钒氮合金和增碳剂,并在钢水出至3/4前完成,氩站吹氩,吹氩时间大于5min,转炉中冶炼的钢液的化学组成及其质量百分比为:c: 0.05%,si:0.82%,mn:1.68%,p:0.015%,s:0.010%,v:0.185%,cr: 0.05%,n: 0.028%,其余为fe和不可避免的微量杂质;第二步、lf精炼,精炼时间t为35min,白渣保持时间为11min;第三步、将第二步精炼好的钢液连铸制成钢坯,连铸工序中,控制中包钢水温度1528℃,中包液面高度840mm,连铸机实行全保护浇铸,连铸过程中控制正常拉速为2.1m/min;在加热炉中加热钢坯并在1100℃匀热处理2h;第四步、钢坯通过控轧控冷工艺获得目标规格钢材,控扎工艺具体的变形量为ε,ε为30%;粗轧阶段温度t

粗轧

大于950℃,中轧阶段温度为800℃,精轧阶段温度t

精轧

小于700℃;控冷工艺要求粗轧冷速为θ1,θ1为4℃/s;中轧阶段冷速为θ2,θ2为8℃/s;精轧阶段冷速为θ3,θ3为20℃/s ;第五步,将第四步得到的钢材固溶处理,钢材固溶处理需要将钢材首先在线加热到950℃以上温度使团聚的析出相固溶,保温30min以后水冷至室温,水冷的冷却速度为α≥200℃/s,为沉淀硬化做好准备;

第六步,将第五步预处理好的钢材以10℃/min的速率加热到330℃保温15min使c、n优先在晶界析出,之后继续加热到600℃保温10min使v和cr与晶界处的c、n化合,之后通过水冷使钢材快速冷确到室温,水冷的冷却速度为α≥200℃/s,最终得到700mpa级高强钢。

17.实施例2中,制备得到的φ20热轧钢筋的金相组织图如图3所示,未发现大颗粒团聚状的析出相。经力学性能检测,钢筋屈服强度758mpa,抗拉强度924mpa,延伸率18.5%。

18.实施例3:一种使析出相颗粒细小弥散进而生产700mpa级高强钢的方法,包括以下步骤:第一步、冶炼过程中,控制转炉在炉渣碱度为2.3,终点碳含量为0.08wt%,在出钢1/4时,开始加入硅锰合金、高碳铬铁、钒氮合金和增碳剂,并在钢水出至3/4前完成,氩站吹氩,吹氩时间大于5min,转炉中冶炼的钢液的化学组成及其质量百分比为:c: 0.35%,si:0.92%,mn:1.73%,p:0.025%,s:0.015%,v:0.175%,cr:0.25%,n:0.025%,其余为fe和不可避免的微量杂质;第二步、lf精炼,精炼时间t为40min,白渣保持时间为11min;第三步、将第二步精炼好的钢液连铸制成钢坯,连铸工序中,控制中包钢水温度1528℃,中包液面高度840mm,连铸机实行全保护浇铸,连铸过程中控制正常拉速为2.1m/min;在加热炉中加热钢坯并在1200℃匀热处理3h;第四步、钢坯通过控轧控冷工艺获得目标规格钢材,控扎工艺具体的变形量为ε,ε为35%;粗轧阶段开始温度t

粗轧

为980℃,中轧阶段温度为950℃,精轧阶段温度t

精轧

小于900℃;控冷工艺要求粗轧冷速为θ1,θ1为3℃/s;中轧阶段冷速为θ2,θ2为10℃/s;精轧阶段冷速为θ3,θ3为25℃/s;第五步,将第四步得到的钢材固溶处理,钢材固溶处理需要将钢材首先在线加热到980℃以上温度使团聚的析出相固溶,保温1h以后水冷至室温,水冷的冷却速度为α≥200℃/s,为沉淀硬化做好准备;第六步,将第五步预处理好的钢材以15℃/min的速率加热到350℃保温30min使c、n优先在晶界析出,之后继续加热到550℃保温15min使v和cr与晶界处的c、n化合,之后通过水冷使钢材快速冷确到室温,水冷的冷却速度为α≥200℃/s,最终得到700mpa级高强钢。

19.实施例3中,制备得到的φ20热轧钢筋的金相组织图如图4所示,未发现大颗粒团聚状的析出相。经力学性能检测,钢筋屈服强度720mpa,抗拉强度930mpa,延伸率20%。

20.表1对比例和实施例中钢材的主要力学性能 屈服强度/mpa抗拉强度/mpa延伸率/%对比例167785014实施例176089019实施例275892418.5实施例372093020由实施例1、2和3与对比例1对比可知,直接控扎控冷以后的钢材力学性能较低,需要使用固溶处理提高钢材力学性能。

21.由实施例1、2和3之间对比可知,随着c含量的降低,屈服强度降低,延伸率提高。

22.以上具体结构是对本发明的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变

形或者替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。