1.本发明属于熔模铸造技术领域,特别是涉及一种熔模铸造易落件内浇口(内浇道)。

背景技术:

2.熔模铸造是一种近净成形的先进工艺,其主要的工艺流程是通过模具制造出易熔模(通常为蜡模),蜡模与蜡制浇注系统组装形成蜡模模组,在蜡模模组表面重复进行浸涂料、撒砂和干燥操作,得到一定厚度的型壳,经过型壳脱蜡、型壳焙烧、浇注金属液、凝固冷却和脱壳后形成铸件模组,铸件模组经落件、磨内浇口余根等工序后得到相应的精密铸件。

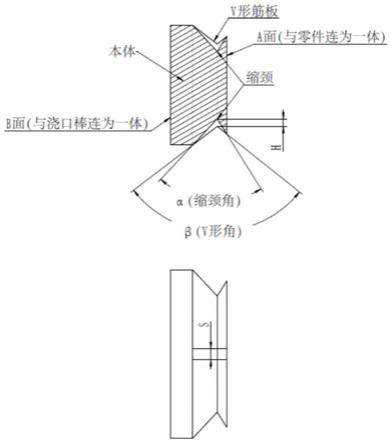

3.熔模铸造的浇注系统中(图1),内浇口连接铸件和浇口棒(相当于直浇道或横浇道)或冒口,是金属液的补缩通道(相当于内浇道)。浇注成型后,铸件与浇注系统分离,主要通过气割、切割和锤击三种方式实现落件,其中锤击落件效率最高,是行业优选的方式。为了实现锤击落件,需要采用锤击落件内浇口(简称易落件内浇口),该种内浇口设计有落件缩颈,缩颈的大小和角度(两面夹角)决定了落件的难易程度。传统的易落件内浇口,缩颈大小由补缩原则来定,可调空间不大,但由于没有规定缩颈角度,所以落件难易程度存在不确定性。对于传统的易落件内浇口,易落件(铸件阶段)和降掉件率(蜡模阶段)是一对矛盾体,缩颈的存在,降低了铸件模组锤击落件的难度,但也大幅降低了内浇口的强度,抬高了蜡模模组的掉件率。采用传统的易落件内浇口,蜡模模组的掉件率为6%

‑

15%,有时还出现落件困难的情况,单纯将内浇口缩颈加大或在缩颈处加上加强筋,蜡模模组掉件问题解决了,但铸件模组变得难以落件了,掉件率高和落件困难这两大问题多年来一直无法彻底同时解决。

4.开发一种蜡模阶段掉件率低且铸件阶段易于落件的内浇口,成了精铸行业技术人员努力的方向。

技术实现要素:

5.有鉴于此,本发明提出了一种熔模铸造易落件内浇口。

6.本发明的技术方案是:制模后及浇注后开模后,内浇口主要由带缩颈的本体和v形筋板组成。

7.对上述技术方案进一步地限定,所述内浇口本体缩颈角60

°‑

90

°

。

8.对上述技术方案进一步地限定,所述v形筋板布置在本体缩颈及缩颈面上,v形筋板数量1

‑

8个。

9.更进一步优选的,v形筋板数量1

‑

4个。

10.对上述技术方案进一步地限定,所述v形筋板厚度0.5mm

‑

4.0mm。

11.更进一步优选的,所述v形筋板厚度2.0mm

‑

3.5mm。

12.对上述技术方案进一步地限定,所述v形筋板v形根部与内浇口缩颈距离0.5mm

‑

3.5mm。

13.更进一步优选的,所述v形筋板v形根部与内浇口缩颈距离1.5mm

‑

2.5mm。

14.对上述技术方案进一步地限定,所述v形筋板v形角70

°‑

150

°

。

15.更进一步优选的,所述v形筋板v形角78

°‑

128

°

。

16.有益效果:本体缩颈角采用60

°‑

90

°

,可保证有足够的涂料和撒砂空间,又可以保证缩颈处有足够的铸造应力,角度过大可过小都会增加落件的难度。在缩颈及缩颈面上增加2.0mm

‑

3.5mm厚的v形筋板,在蜡模阶段起到加强内浇口的作用,防止蜡模从缩颈处断裂,降低模组的掉件率;而该厚度又能保证筋板在铸件凝固阶段在铸造应力作用下从v形根部裂开,大幅降低内浇口的强度,使得铸件更容易从模组上锤击掉落。v形筋板厚度太小则起不到防蜡模掉件的作用,v形筋板厚度太大则铸造应力无法使其裂开,导致铸件难以落件。

附图说明

17.图1是熔模铸造浇注系统示意图。

18.图2是本发明的易落件内浇口剖视图与俯视图。

具体实施方式

19.如图2所示,一种熔模铸造易落件内浇口,具体步骤如下:制模后及浇注后开模后,内浇口主要由带缩颈的本体和v形筋板组成。

20.如图2所示,内浇口本体的缩颈角α为60

°‑

90

°

,最优取值是75

°

。缩颈角偏小,模组涂料撒砂困难,缩颈角偏大,落件困难。

21.如图2所示, v形筋板布置在本体缩颈及缩颈面上,v形筋板数量1

‑

8个,最优取值是1

‑

4个,数量过多,空间不够。

22.如图2所示, v形筋板厚度s为0.5mm

‑

4.0mm;最优取值是2.0mm

‑

3mm;厚度偏小,蜡模容易掉件,起不到加强作用,厚度偏大,铸造应力无法使其从v形口部位裂开,落件困难。

23.如图2所示, v形筋板v形根部与内浇口缩颈距离h为0.5mm

‑

3.5mm;最优取值是1.5

‑

2.5mm;距离偏小,防蜡模掉件效果下降,距离偏大,落件困难。

24.如图2所示, v形筋板v形角β为70

°‑

150

°

;最优取值是78

°‑

128

°

;角度偏小或偏大,都会增加落件难度。

25.本发明所述的一种熔模铸造易落件内浇口,能同时解决熔模铸造传统内浇口蜡模掉件率高和铸件落件困难两大问题,提升了模组的成品率和落件效率,降低了精铸件的生产成本。

26.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种熔模铸造易落件内浇口,其特征在于:制模后及浇注开模后,内浇口由带缩颈的本体和v形筋板组成。2.根据权利要求1所述一种熔模铸造易落件内浇口,其特征在于:内浇口本体缩颈角为60

°‑

90

°

。3.根据权利要求1所述一种熔模铸造易落件内浇口,其特征在于:v形筋板布置在缩颈及缩颈面上,v形筋板数量1

‑

8个。4.根据权利要求3所述一种熔模铸造易落件内浇口,其特征在于:v形筋板布置在缩颈及缩颈面上,v形筋板数量1

‑

4个。5.根据权利要求1所述一种熔模铸造易落件内浇口,其特征在于:v形筋板厚度0.5mm

‑

4mm。6.根据权利要求5所述一种熔模铸造易落件内浇口,其特征在于:v形筋板厚度2mm

‑

3.5mm。7.根据权利要求1所述一种熔模铸造易落件内浇口,其特征在于:v形筋板v形根部与内浇口缩颈距离0.5mm

‑

3.5mm。8.根据权利要求7所述一种熔模铸造易落件内浇口,其特征在于:v形筋板v形根部与内浇口缩颈距离1.5mm

‑

2.5mm。9.根据权利要求1所述一种熔模铸造易落件内浇口,其特征在于:v形筋板v形角70

°‑

150

°

。10.根据权利要求9所述一种熔模铸造易落件内浇口,其特征在于:v形筋板v形角78

°‑

128

°

。

技术总结

本发明公开了一种熔模铸造易落件内浇口,属于熔模铸造技术领域,包括带缩颈的本体和V形筋板,本体采用更容易锤击落件的缩颈角,V形筋板布置在缩颈及缩颈面上,与本体连成一体。V形筋板采用特殊的尺寸,在蜡模阶段起到加强内浇口的作用,防止蜡模从缩颈处断裂,降低模组的掉件率,而该尺寸又能保证筋板在铸件凝固阶段在铸造应力作用下从V形根部裂开,大幅降低内浇口的强度,使得铸件更容易从模组上锤击掉落。附加了V形筋板的内浇口,有效解决了蜡模模组从缩颈处折断掉件的问题,同时又降低了铸件锤击落件的难度。锤击落件的难度。锤击落件的难度。

技术研发人员:蓝勇 苏少红 孙正荣

受保护的技术使用者:东风精密铸造有限公司

技术研发日:2021.08.16

技术公布日:2021/11/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。